一種新型礦用干式鉆孔除塵裝置

郝亞兵

(西山煤電(集團)有限責任公司通風處,山西 太原 030024)

引言

我國一直以來都是煤炭消耗大國,并且隨著社會發展和科技進步,煤炭需求量越來越大,相應的開采量也與日俱增。煤礦開采中鉆孔是非常重要的一個環節,而鉆孔施工又分兩種,干式鉆孔和濕式鉆孔。由于干式鉆孔條件較濕式鉆孔易滿足且成孔率高,鉆進過程也容易進行,因此一般開采施工中比較常用的是干式鉆孔。干式鉆孔過程中會產生煤粉、瓦斯等有害物質,通過壓縮空氣它們被排至孔外,會造成作業環境中粉塵、氣體彌漫,影響視線且存在爆炸的危險,同時會給作業人員的健康帶來危害等,因此在鉆進過程中除塵必不可少,目前相關除塵措施有噴霧除塵、旋風除塵以及一些專業除塵設備等,但在實際應用中效果不是很好,因此需要深入分析干式鉆進中產生大量粉塵的原因規律,并對現有相關技術進行剖析,從而設計出在干式鉆進中既能有效排渣,又能有效除塵的綜合裝置[1]。

1 實際煤礦案例分析

1.1 地質概況

為了更加準確具體地分析煤礦產塵的特點、現有的除塵裝置和它存在的問題與不足,從而設計出更加滿足實際使用的除塵裝置,本次設計進行了實際考察,調研了某礦業集團煤礦相關方面的情況。該煤礦煤層地質簡單、泥巖,煤層厚2~12 m,打鉆地點為62114風巷,打C13煤層,采用KQJ120潛孔鉆機,鉆孔深35 m,直徑110 mm,鉆孔角度為48°。

1.2 產塵特點

該煤礦鉆孔采用干式鉆工方式,在煤礦打鉆施工中,鉆孔孔口會產生大量的鉆屑、粉塵,無論對人還是作業都會產生很大危害。目前其除塵方式是噴霧除塵,即使除塵設備滿負荷運行,除塵效果仍然很差,而且這些粉塵和鉆屑還會隨著風流飄散至整個巷道,作業環境非常差。粉塵在距孔口下風側5 m處濃度最大,在孔口下風側15 m處呼吸性粉塵質量濃度最大,達到約476 800 mg/m3的強度。

2 新型除塵裝置的設計

根據實際調研結果,確定新型礦用干式鉆孔除塵裝置的結構由四部分構成:密閉封孔裝置、重力除塵裝置、旋風除塵裝置和噴霧降塵裝置。其中旋風除塵和噴霧降塵是整個系統的核心部分。

2.1 旋風除塵裝置的設計

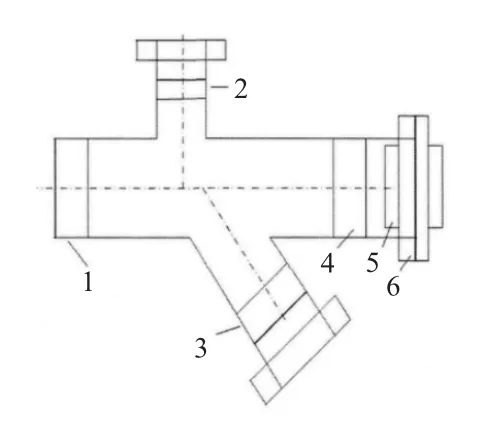

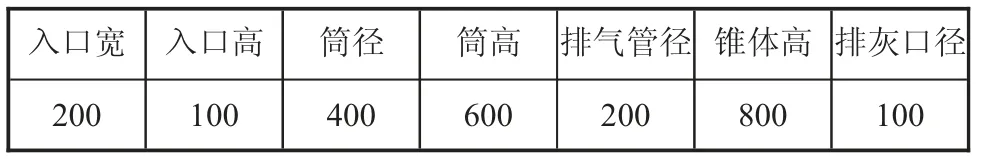

旋風除塵主要作用是利用離心力分離氣流中的固體顆粒或液滴。該裝置由入口、筒體、錐體、排氣管、排灰斗組成。除塵效果會隨著各組成部分尺寸的變化而變化,本次設計需先確定除塵器要處理的風量Q和風在入口處的速度v。根據實際調研可知Q=900 m3/h,v=12 m/s。采用切向進口的入口方式,根據風量和風速,初步確定除塵裝置參數,見表1,結構圖見圖1。經進一步計算可確定其壓力損失為743Pa、除塵效率為97%。

表1 旋風除塵裝置參數表 mm

圖1 旋風除塵裝置結構圖

2.2 重力除塵裝置的設計

重力除塵裝置主要作用是利用重力沉降使氣體和粉塵分離,這一過程在重力沉降室內完成,重力沉降室一般結構比較簡單、阻力低,氣體出入口存在壓力損失,除塵效率在40%~50%,適用于除去顆粒和密度比較大的粉塵。通過分析重力沉降室工作原理,可知通過降低室內含塵氣流速度、增加室內水平距離、減小沉降高度以及在室內設置特定的擋板和噴霧裝置可有效提高其除塵效率,結合空間因素制約,本文設計的重力除塵裝置主要利用重力分離器分離粉塵中的塊狀煤渣,除塵部分由一個孔口三通分離裝置和一個密封性能較好的重力積集布袋組成,如圖2所示。

圖2 重力除塵裝置結構圖

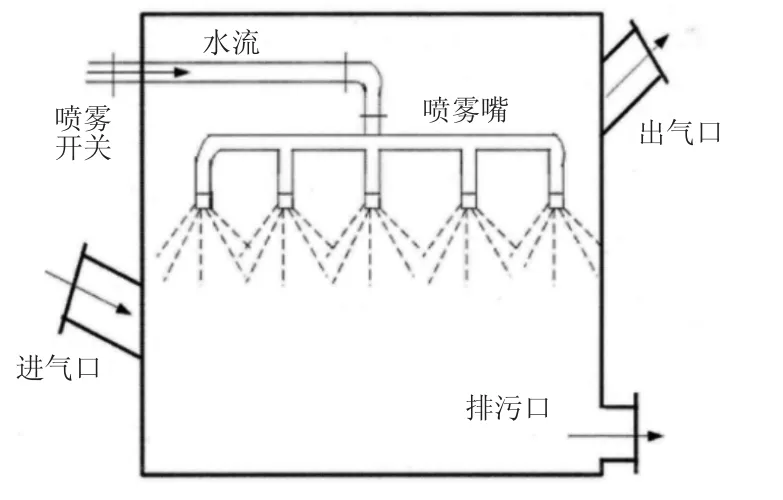

2.3 噴霧降塵裝置的設計

噴霧降塵是濕式降塵,通過在除塵器上部設計多個噴頭使其向下噴霧,從而收集從旋風除塵裝置出來的粉塵,結構示意圖如圖3所示。噴霧除塵結構包括噴嘴、沉降室及管路等,沉降室左下為進氣口、右上為出氣口、右下為排污口。工作時,前一階段出來的含塵氣流經管道從噴霧除塵器左下進氣口流入,噴嘴此時打開,由上至下開始噴霧,氣流中所含粉塵經霧滴作用被陳降下來,由右下排污口排出,經過凈化后的氣流通過右上出氣口流出,回到作業環境中[3-4]。

圖3 噴霧降塵裝置結構示意圖

2.4 密閉封孔裝置的設計

在孔口使用密閉封孔裝置是為了更加有效地將含塵氣流收集到旋風除塵器中,防止含塵氣流擴散到作業巷道中去。本文設計的封孔裝置選用機械驅動方式,設計為螺旋式封孔器。螺旋式封孔器由帶螺桿的內管、外管、螺母膠筒、旋轉手柄等部分組成。手動旋轉手柄,使螺母旋轉,內外管相互運動經托盤使橡膠壓縮膨脹,封住孔隙。鉆桿通過封孔器內管進入鉆孔,鉆孔完成后,松開螺母,膠筒恢復原形,拿出鉆孔。其結構示意圖如圖4所示。

圖4 密閉封孔裝置結構示意圖

3 試驗測試及參數優化

3.1 試驗條件

試驗測試在專業的粉塵實驗室進行,可以相對真實地模擬實際煤礦鉆孔作業環境。

1)采用DFS-2發塵器、玻璃轉子流量計、YYT-2000測壓計、O024-J風機等輔助設備;

2)試驗粉塵采用滑石粉,硬度1,密度2.7 g/cm3;

3)試驗大氣參數,大氣壓力767.8 mmHg,干球溫度13.6℃,濕球溫度13.2℃。

3.2 數據分析及優化

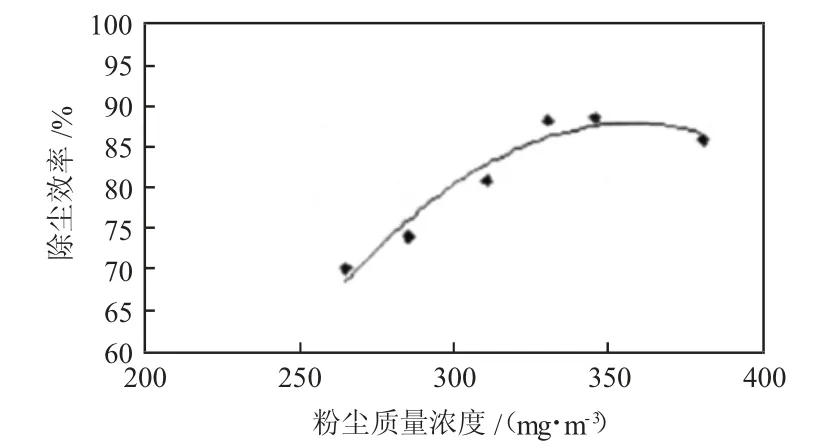

試驗主要測定粉塵粒子分散度、旋風除塵器出入口粉塵質量濃度、壓力損失和工作效率。經測定,粉塵小于2μm的顆粒占54%,在2~5μm的占25%,大于20μm的占2%,有較好的分散度。通入不同濃度的粉塵至除塵裝置入口,得到不同的除塵效率,根據實驗數據繪制出濃度效率關系圖如圖5所示。可知,粉塵質量濃度為250~400 mg/m3時,除塵效率在65%~90%。另有測得入口風速、出入口壓力、壓力損失及效率結果如下頁表2所示。

表2 新型除塵裝置風速、壓損、效率數據表

圖5 新型除塵裝置入口粉塵質量濃度與效率關系圖

可知,入口風速越大,壓力損失越大、除塵效率也越大。根據實驗結果,可以得出最佳入口速度,從而確定最佳入口斷面面積,進而計算確定除塵裝置其他參數,對文章開始設計的參數進行優化,得出最佳除塵裝置設計方案。最終參數如表3所示。同時改變進口形式為蝸殼進口,有效降低壓損,提高除塵效率。

表3 旋風除塵裝置最優參數表 mm

4 結論

本文通過實際調研發現某煤礦鉆孔作業中粉塵現象嚴重、除塵裝置效果不明顯,進而研究設計了一種新型礦用干式鉆孔除塵裝置。主要完成了以下幾項工作:

1)實際調研某煤礦地質概況、產塵特點、提出除塵裝置結構方案;

2)根據實際參數初步確定除塵裝置具體參數,詳細介紹各部分設計方案;

3)設計完成后,對裝置進行試驗測試,記錄并分析試驗數據,根據多次實驗數據得出效率最佳的參數組合,進一步對所設計的除塵裝置進行優化,完成新型礦用干式鉆孔除塵裝置的最優設計。最終設計的除塵裝置具有合理的尺寸結構、較小的壓力損失和較高的除塵效率,具有良好的應用價值。