ZF8000/20/38型礦用液壓支架受力分析及結構優化

秦利歐

(山西潞安能化生產服務有限公司,山西 長治 046204)

引言

煤礦資源在保障人民生活水平、促進社會經濟發展方面發揮著非常重要的作用[1]。為順應社會經濟發展需要,我國每年都要開采大量的煤炭資源。煤礦開采過程中液壓支架可以起到安全作用[2-3]。隨著社會對煤礦安全關注程度的不斷提升,礦井中越來越重視液壓支架的使用穩定性和安全性[4]。為提升液壓支架使用性能,煤礦企業和很多學者針對不同型號的液壓支架開展了深入的分析和研究,且取得了一些研究成果[5-6]。因此,以ZF8000/20/38型液壓支架為例,對其在工作過程中的受力情況進行分析,在此基礎上對其結構進行優化改進,對于進一步提升該型號液壓支架的穩定性,保障礦井安全具有重要的實踐意義。

1 ZF8000/20/38型液壓支架概述

礦用液壓支架有很多種類型,常見的包括支撐式、掩護式和支撐掩護式,不同類型的液壓支架有其自身的優勢。ZF8000/20/38型液壓支架屬于掩護式液壓支架,如圖1所示為ZF8000/20/38型液壓支架的整體結構圖。由圖可知,整個液壓支架的機械結構由多個零部件構成,不同零部件之間相互配合,共同實現液壓支架的各項功能。該型號液壓支架的寬度和高度分別可以在1 430~1 600 mm和2 000~3 800 mm范圍內根據實際需要進行調整,支架中心距離為1.5 m。液壓支架能夠提供的初撐力大小為6 972 kN,工作時的阻力大小約為8 000 kN,支護強度為0.85 MPa。ZF8000/20/38型液壓支架在煤層傾角不超過15°,煤層厚度在4~8m的煤礦中應用比較合適。

圖1 ZF8000/20/38型液壓支架的整體結構圖

2 液壓支架有限元模型的建立

2.1 幾何模型建立及輸入

主要利用ANSYS軟件對液壓支架的受力情況進行分析,但ANSYS軟件在三維建模方面比較欠缺。因此首先利用PEO/E軟件根據ZF8000/20/38型液壓支架的實際尺寸建立其幾何結構模型。需要說明的是,為了確保計算結果精度和計算過程的速度,在建立幾何模型時,對于一些非必要的結構進行簡化處理,比如圓角、倒角、小孔等部位進行忽略。將建立好的幾何模型導出為IGES格式,然后將其導入到ANSYS軟件中進行后續的建模處理。

2.2 材料物理和力學性能設置

ZF8000/20/38型液壓支架在實際生產中,多數零部件的材料選擇為Q690型鋼材,少數不重要的零部件采用的是Q460型鋼材。為簡化模型建立過程,將材料全部設置為Q690型鋼材。查閱材料手冊可知,該型號鋼材的彈性模量和泊松比分別為2.04 GPa和0.3,密度為7 800 kg/m3。

2.3 網格單元劃分

網格單元劃分對于有限元模型而言是非常關鍵的環節,會對模型計算過程和最終計算結果精度產生決定性影響。ANSYS軟件中有多種類型的網格單元,比如常見的有四面體單元和六面體單元,不同類型單元會在不同程度上影響計算結果。網格單元大小同樣會影響模型的計算過程和結果。在充分結合實際情況的基礎上,液壓支架模型選用的六面體網格單元,采用非均勻性網格單元劃分形式,即在重要的部位采用比較細小的單元,在不是非常重要的部位采用比較粗大的單元,這樣既可以保證計算結果精度,也可以提升模型計算的速度。ZF8000/20/38型礦用液壓支架有限元模型如圖2所示。

圖2 ZF8000/20/38型液壓支架的有限元模型

3 液壓支架受力分析

液壓支架工作時受到的外部作用力主要來自于頂梁和底板。在充分分析液壓支架工作過程中受力情況的基礎上,分別將頂板和底板的壓力設置為95 MPa和24 MPa。且考慮到特殊情況,對于頂板的壓力采用偏心的方式進行加載。建立好有限元模型后,可以利用ANSYS軟件對模型進行計算,并對結果進行提取分析,如圖3所示為ZF8000/20/38型液壓支架整體的應力云圖和位移變形云圖。

圖3 液壓支架的應力分布云圖和位移變形分布云圖

從圖中可以看出,ZF8000/20/38型液壓支架工作時不同部位的受力和變形情況存在比較大的差異,絕大部分零部件結構的受力和位移變形都相對較小,但局部位置的位移變形量和應力值比較大。由應力分布云圖可知,最大應力值達到了853.89 MPa,且主要位于頂梁部位。該型號液壓支架的生產制作材料主要為Q690型鋼材,材料的抗拉強度正常情況下只有690 MPa。可見,頂梁部位的最大應力值已經超過了材料的屈服強度,雖然出現比較大的應力的區域面積比較小,短時間內不會對礦用液壓支架產生比較大的傷害。但液壓支架在長時間工作過程中局部位置長期承受比較大的應力,那么應力集中的部位必然容易出現損傷,最終導致液壓支架出現故障問題。進一步觀察液壓支架的位移變形分布云圖可知,液壓支架的最大位移變形量達到了18.812 mm。出現最大位移變形的位置同樣位于頂梁結構,具體而言是在頂梁的右側位置,其他部位的位移變形情況較小,幾乎可以忽略不計。位移變形不均勻的根本原因在于受力不均勻,解決液壓支架的受力不均勻性問題,就可以解決其位移變形不均勻的問題。基于有限元分析結果可知,ZF8000/20/38型液壓支架頂梁部位在工作時存在應力集中現象,局部位置的應力甚至超過了材料的使用應力值,且位移變形量較大,會在一定程度上損傷液壓支架運行的穩定性和安全性。基于此,有必要對其結構進行優化改進,提升壓支架受力和位移變形的均勻性,以提升其服役過程的穩定性,為煤礦開采安全奠定了堅實的基礎。

4 液壓支架結構優化改進研究

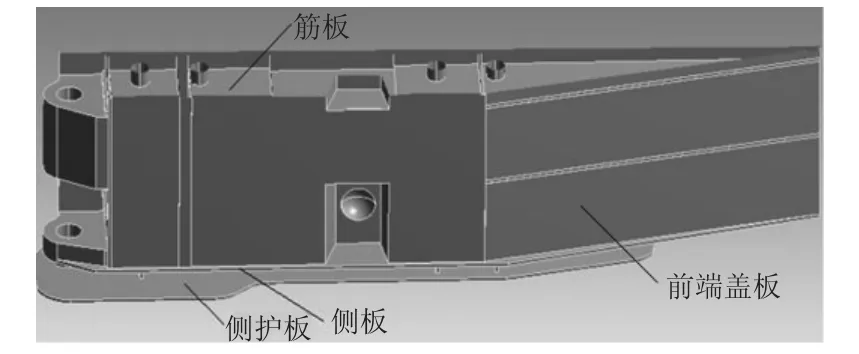

考慮到ZF8000/20/38型礦用液壓支架在工作過程中,頂梁部位的受力和變形情況最為嚴重。因此,在后續的結構優化中,主要以液壓支架頂梁結構作為優化對象。如圖4所示為液壓支架頂梁結構示意圖,頂梁中出現最大應力和顯著位移的主要就是側板、側護板和筋板,而前端蓋板部位的應力以及位移變形均非常小。結合上述實際情況并參考相關的文件資料,將頂梁優化方案確定為:前端蓋板部位鋼板厚度降低5 mm,側板、側護板和筋板厚度則分別增加5 mm。

圖4 液壓支架頂梁結構示意圖

根據優化改進后的頂梁結構尺寸,重新利用PEO/E和ANSYS軟件建立對應的有限元模型,并對其進行受力分析。分析結果發現液壓支架整體的應力分布和位移變形分布規律與優化前基本相同。但頂梁部位的最大應力值由優化前的853.89 MPa降低到了352.67 MPa,最大應力值的降低意味著整個液壓支架的受力情況變得更均勻,能夠提升設備運行穩定性,且最大應力值已經降低到了材料的許用應力值,能夠滿足設備長時間運行的要求。另一方面,最大位移變形量由優化前的18.812 mm降低了到了10.676 mm。最大位移量降低意味著液壓支架的剛度有了顯著提升,能夠很好的抵抗外部作用力導致的變形問題。

將以上液壓支架結構優化改進方案應用到ZF8000/20/38型液壓支架中,經過連續三個月時間的測試,發現運行效果良好。液壓支架運行過程穩定,沒有出現較大的故障問題,改造效果得到了煤礦企業技術人員的一致認可。

5 結語

礦用液壓支架在保障煤礦開采安全方面發揮著舉足輕重的作用,因此必須提升液壓支架運行過程的穩定性。利用PEO/E和ANSYS軟件建立了ZF8000/20/38型液壓支架的有限元模型,并對其工作時的受力情況進行分析。發現頂梁部位出現了明顯的應力集中現象,對設備運行安全問題構成了一定程度的威脅。對液壓支架頂梁部位的結構進行優化改進,再次進行建模分析后發現設備的剛度有了顯著提升,位移變形量顯著降低,且最大應力有了顯著降低。通過優化改進,在很大程度上提升了液壓支架運行的安全性。