礦井多級帶式輸送機智能控制系統(tǒng)的設(shè)計

王曉偉

(山西新元煤炭有限責(zé)任公司,山西 壽陽 045400)

引言

如何降低帶式輸送機的能耗并提升運輸效率是值得深入研究的課題。目前礦井均是采用多級帶式輸送機進行煤炭的輸送,皮帶的傳輸速度保持恒定,在不同的時刻均處于低負荷與高負荷的交替工作狀態(tài),使得帶式輸送機的傳輸效率較低,不能根據(jù)煤炭的輸送量進行帶速的變化[1]。因此,為了達到節(jié)能減排的目的,應(yīng)該對帶式輸送機的智能控制技術(shù)進行研究,使得多級傳送系統(tǒng)能夠根據(jù)煤炭的落料量進行主動控制,減少輸送系統(tǒng)的能源浪費。研究成果為煤礦企業(yè)的綠色節(jié)能降耗技術(shù)研究提供了依據(jù)。

1 帶式輸送機節(jié)能方法的分析

1.1 能耗分析

由于多級帶式輸送機是機械設(shè)備,應(yīng)從設(shè)備的輸出功率方向?qū)δ芎漠a(chǎn)生的因素進行分析,才能精確性地設(shè)計出針對于運行速度的控制技術(shù),實現(xiàn)節(jié)能的目的。目前帶式輸送機的設(shè)計參照標(biāo)準主要為德國標(biāo)準DIN22101-2002和國際標(biāo)準ISO5048-1989[2],上述兩個標(biāo)準相互在技術(shù)規(guī)定方面進行補充,根據(jù)帶式輸送機的阻力系數(shù)、張力、電動機功率等主要因素對傳送帶的能耗進行分析。

1.2 運行阻力

根據(jù)德國標(biāo)準DIN22101-2002,帶式輸送機的阻力主要可分為主要阻力、特種阻力、傾斜阻力、附加阻力。其中主要阻力的來源是皮帶與煤炭物料之間的摩擦力,同時皮帶在托輥上進行滾動時產(chǎn)生的阻力也計算在內(nèi)[3]。由于皮帶由橡膠材料組成,在長時間的外部張力作用下會處于張緊狀態(tài),形成了擠壓阻力。

1.3 節(jié)能可行性分析

通過查閱相關(guān)技術(shù)資料,當(dāng)煤炭的運輸量保持不變時,皮帶的速度與電動機的功率成正比例關(guān)系。一般情況下,帶式輸送機的輸出功率會隨著皮帶帶速的保持同比例增大,同時,輸出功率也會與煤炭運輸量保持同步增加。但是在實際工況條件下,煤炭的運量是不斷改變的。因此當(dāng)帶式輸送機的皮帶速度保持不變時,無法增加輸出功率的利用率,形成了功耗能源的浪費[4]。根據(jù)德國標(biāo)準DIN22101-2002類的相關(guān)計算公式,利用皮帶速度與運載力成反比關(guān)系,根據(jù)煤炭運載量,不斷地調(diào)節(jié)帶速有利于提高功率的利用率和降低功率的消耗。

2 智能控制系統(tǒng)的方案研究

2.1 速度控制方法分析

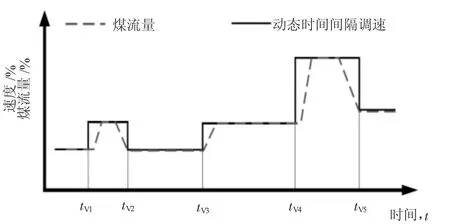

通常智能控制系統(tǒng)采用的調(diào)速方法是在某一個時間段內(nèi)采取多段的速度變化產(chǎn)生新的速度,設(shè)置多個速度調(diào)整點。速度的調(diào)節(jié)并非連續(xù)的過程,而是根據(jù)時間進行間隔劃分。通過煤礦的供電網(wǎng)絡(luò)的電量記錄對運載量和皮帶速度進行設(shè)計[5]。礦井的惡劣環(huán)境使得煤炭物料的運載受到多種不利因素影響。若采用固定不變的調(diào)速方法,達不到最優(yōu)效果,因此使用動態(tài)時間間隔調(diào)速的方法,能夠使得帶式輸送機的節(jié)能效果更優(yōu),如圖1所示。

圖1 動態(tài)時間間隔調(diào)速示意圖

2.2 控制系統(tǒng)策略研究

礦井的采煤運輸系統(tǒng)通常由多級皮帶運輸組成,在設(shè)計智能控制系統(tǒng)時,應(yīng)將各級輸送帶看成一個整體。在一級皮帶的速度可設(shè)置為v0,二級皮帶速度為v1,三級皮帶速度為v1,以此類推。通常將每一級皮帶相連接的傳輸點設(shè)置為調(diào)速點,每個調(diào)速點的煤流量和參考速度都不盡相同,通過對每個調(diào)速點的皮帶速度進行取樣,可以對應(yīng)得到每個速度時刻的功率值。在后期進行分析時,對隨機時間段內(nèi)電量消耗的最小速度點位置進行確定。在確定最小速度時,帶式輸送機的皮帶速度不得低于規(guī)定值[6],防止煤炭物料產(chǎn)生溢料,嚴重時可引發(fā)安全事故。

3 智能控制系統(tǒng)的仿真設(shè)計

由于煤層地質(zhì)結(jié)構(gòu)復(fù)雜,每個時刻所采的煤炭量完全不同,速度和煤炭量是非線性的關(guān)系,按照常規(guī)的數(shù)學(xué)方法進行分析,無法確定結(jié)果的精準性。利用MATLAB數(shù)據(jù)分析軟件的模糊控制設(shè)計模塊,可以按照模糊控制理論模擬出整個非線性控制方面的走向性,使得多級輸送機的整體智能調(diào)速趨近于統(tǒng)一穩(wěn)定。

MATLAB仿真軟件的模糊控制模塊,在simulink模塊中建立起整體的數(shù)學(xué)模型,根據(jù)帶式輸送機的實際工況應(yīng)用環(huán)境,將其智能控制系統(tǒng)的模糊控制仿真模型設(shè)計如圖2所示。

圖2 智能控制系統(tǒng)仿真示意圖

4 智能控制系統(tǒng)的試驗設(shè)計測試分析

4.1 整體結(jié)構(gòu)的設(shè)計

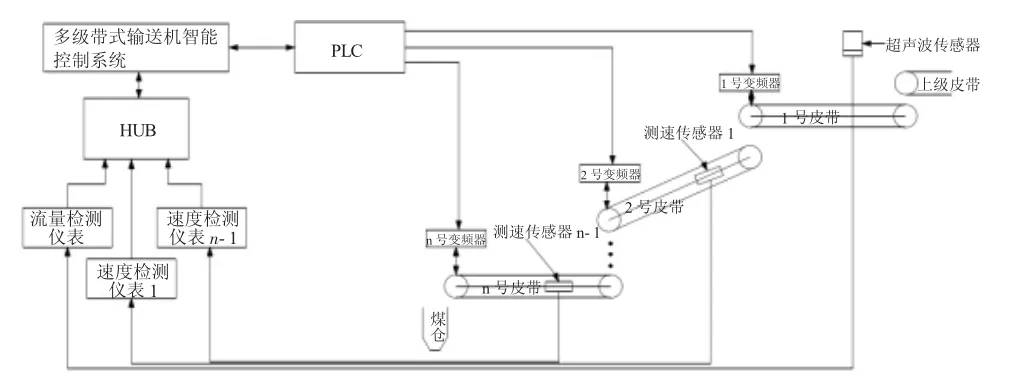

礦井內(nèi)煤炭物料的運輸是由多級帶式輸送機系統(tǒng)組成。為了實現(xiàn)多級聯(lián)運,智能控制系統(tǒng)應(yīng)由PLC、變頻器、電動機和各類傳感器組成。帶式輸送機通過皮帶將煤炭物料從第1級皮帶不斷地傳送至第n級皮帶,如圖3所示。

由圖3可知,整體運輸系統(tǒng)主要由通過PLC作為核心處理器收集煤炭的運載量信息,并且傳送至各部位控制器。最后由傳感器將控制器的指令傳輸直接執(zhí)行器,完成最后的執(zhí)行動作。

圖3 多級帶式輸送機系統(tǒng)示意圖

4.2 硬件布置

智能控制系統(tǒng)主要分為六層,分別為上位機層、下位機層、數(shù)據(jù)處理層、傳感分析層、執(zhí)行層、反饋層,每一個層功能的實現(xiàn)都需要硬件的支持。尤其是傳感器作為模擬信號的檢測軟件,安裝位置尤為關(guān)鍵,需要實現(xiàn)對整個運輸系統(tǒng)關(guān)鍵信號特征進行深度的感知。

在安裝傳感器硬件時,應(yīng)該要檢測出帶式輸送機是否存在打滑、跑偏、煙霧信號、溫度、速度、超聲波數(shù)據(jù)等相關(guān)的電信號。最終將傳感器收集到的信號轉(zhuǎn)換為數(shù)字量,統(tǒng)一輸送至PLC作出控制決策,傳感器布置圖如圖4所示。

圖4 傳感器布置圖

為了滿足檢測功能的實現(xiàn)以及對傳感器信號處理的要求,PLC在選型時應(yīng)首先有很好的穩(wěn)定性和兼容性,具備礦井下防爆的安全要求。為了方便后期功能的拓展,PLC的I/O接口的數(shù)量應(yīng)設(shè)計出足夠的余量,具備很好的拓展性。同時,在選取PLC時應(yīng)注重經(jīng)濟性,降低企業(yè)成本和系統(tǒng)運行成本。

4.3 軟件平臺設(shè)計

硬件平臺的設(shè)計實現(xiàn)了對運輸系統(tǒng)運行狀態(tài)的信號采集,軟件平臺實現(xiàn)對傳感器采集數(shù)據(jù)的存儲、處理、遠程控制等功能。通過PLCS7-1200獲取各傳感器的信號數(shù)據(jù),利用OPC軟件將信號數(shù)據(jù)上傳給組態(tài)軟件IFIX,IFIX軟件將接受到的信號進行顯示,繪制歷史曲線,實現(xiàn)遠程控制等功能。

系統(tǒng)選用的是STEP 7系列的S7-1200版本,對整個控制程序進行模塊化、分層化,將各個部分的功能程序分別用子指令塊進行編寫。同樣,IFIX就能夠利用這些通信接口還有總線和GPRS來對PLC、智能儀表等實現(xiàn)數(shù)據(jù)通信,可以得到人機界面的直觀顯示。

通過S7-1200版本軟件的編譯制作出了帶式輸送機的監(jiān)控界面,系統(tǒng)皮帶主界面共有兩條運煤線路,分別是東翼煤流和西翼煤流。每條運煤線路各有四條輸送帶,都采用順煤流啟動方式和逆煤流停止方式。對于東翼煤流就是:東四、東三、東二、東一,皮帶依次啟動,煤運輸?shù)姆较蚴菑臇|四、東三、東二、東一,最后運輸完成到煤倉。西翼煤流運行方式相同。這樣設(shè)計的目的是為了減少系統(tǒng)啟動時的能源浪費。

5 結(jié)論

所設(shè)計的具有較高精確性的智能控制系統(tǒng)可實現(xiàn)帶式輸送機傳輸速度的動態(tài)調(diào)速,使得傳輸速度與煤炭運輸量相匹配。仿真試驗結(jié)果顯示出智能控制系統(tǒng)能夠有效降低傳送帶的能耗并提高傳輸效率。