大紅山鐵礦某富礦體階段預留頂柱安全回采工藝研究

邢志華 劉明許 徐艷方

(玉溪大紅山礦業有限公司)

大紅山鐵礦某富礦體位于S12線以南、A31~A34W勘探線,賦存標高為320 m以下,走向為SW—NE向,走向長度約為170 m,傾角在45°~72°,傾向NW,礦體厚度為13~35 m。其中280 m標高以上已回采結束。280 m標高以下富礦體主要分布在勘探線A31'~A33,標高為200~280 m,已探明地質儲量113.95萬t,綜合地質品位為54.45%,以富礦為主。礦體總體呈東西展布,向北傾斜。礦體傾角變化范圍為30°~45°,礦體整體屬于緩傾斜礦體,傾角變化不大,只有局部礦體為陡傾斜礦體(A31'~A32),礦體傾角達65°。

該礦體自上而下劃分為2個階段開采,階段間預留10 m厚隔離礦柱,礦柱礦石資源儲量約8.87萬t,地質品位56.05%,若不進行開采,將會造成不可再生資源的浪費,同時給礦山企業造成巨大的經濟損失。本研究主要通過開展回采工藝技術研究,充分利用充填采礦法工藝技術優勢,提出預留頂柱安全開采方案,實現礦產資源最大化利用。

1 采礦方法選擇

該富礦體第一個階段采用兩步驟分段空場嗣后充填法和上向分層充填法進行開采,一步驟回采礦柱,二步驟回采礦房,礦柱回采結束后采用混凝土塊石回填,礦房采用矸石回填。礦柱開采成本高且效率低,采空區充填時選用混凝土和矸石作為骨料,流平性能差,最終導致采空區充填不密實,接頂不充分,對上部永久工程也帶來一定的次生安全威脅。為提高資源利用率和保護井下重要工程的安全穩定,第二階段的礦體仍采用兩步驟分段空場嗣后充填法進行開采,礦體開采后形成的采空區則考慮選用尾砂進行充填并接頂。2個階段開采結束后,階段預留頂柱懸吊位于上下采空區之間,三者關系見圖1。

基于預留頂柱特殊的賦存條件,結合大紅山鐵礦采礦技術工藝水平、設備狀況,本研究初選分段空場法、普通房柱法、點柱式充填法和進路式充填采礦法4種采礦方法進行對比,從安全管理、工藝技術特點、投資費用和經濟效益等多方面綜合比較,最終選用進路式充填法對頂柱進行回采。其工藝主要特點:①第二階段的充填頂兼作為回采頂柱的采準、運輸工程,建設投資費用省;②通過優化頂柱下部空區充填參數,對采空區接頂面層進行膠結充填,形成工作平臺,采掘設備可直接在充填面上進行作業;③采用膠結充填體置換礦柱,無礦柱損失,礦石回采率較高,相比其他采礦方法而言,回采率可高出約15個百分點;④采場回采單元按條帶劃分,活動采場充沛,充填與回采工作可間隔推進,生產循環靈活;⑤采空區充填時,全膠結充填與分級尾砂嗣后充填相間進行,充填成本低。頂柱回采示意見圖2。

2 回采工藝

第二階段礦體回采結束后先采用矸石和尾砂混合充填采空區,充填至預留頂柱下部一定位置并經充分脫水后進行面層膠結充填,面層充填厚度設計為1~1.5 m,為滿足人員、設備的安全通行,膠結面層強度要求R28不低于2 MPa。

采場礦房沿礦體走向劃分條帶,條帶編號1#、2#……,礦房設計寬度8~10 m。第一步驟回采1#、3#、5#……條帶,第二步驟回采2#、4#、6#……條帶,每個條帶回采結束后立即進行充填并接頂,以保護礦層頂板巖體的穩定。一步驟采空區采用全膠結充填,充填體強度要求R28不低于2 MPa,二步驟回采結束后采用矸石和尾砂混合充填并接頂即可。整體回采順序可自兩端向中間推進,也可自一端向另一端順序推進。

礦房回采時優先回采進路的壓頂回采,直至揭穿礦體下盤邊界后再進行兩側礦體的回采。為保證礦房內頂板的穩定,結合大紅山鐵礦的實際情況,壓頂高度和寬帶均控制在4 m以內,礦房最終寬度為設計寬度值。鑿巖設備選用BR-281型或其他系列鑿巖臺車,鑿巖孔深為3.5 m,炮眼排距為0.7~0.9 m,孔距為0.8~1.0 m。爆破選用32 mm巖石乳化炸藥卷,毫秒非電導爆雷管起爆,排間進行微差爆破,間隔時間為25~50 ms,控制爆破層采用導爆索起爆,后續一次齊發爆破。點火方式為起爆器配磁電雷管。

3 頂板安全管理

冒頂片幫是地下礦山的主要危害,大量殘留的采空區、硐室、巷道的冒頂片幫對礦山開采帶來了安全隱患,給井下工作人員和設備帶來嚴重的安全威脅[1]。由于頂柱賦存條件較為特殊,頂柱礦房回采過程中對于頂板的安全管理尤其重要。采取的安全保障措施主要有頂板光面爆破、支護+機械化撬毛技術和頂板顯像化管理。

(1)光面爆破主要特點是在爆破控制邊界采取較密布孔,不耦合間隔裝藥,在主炮孔響后起爆光面炮孔,使裂隙沿孔聯線發展,形成光面,以起到控制和保護爆破邊界,減小爆破對邊界的影響和破壞,從而減少對控制邊界的處理[2]。頂柱礦房回采進路壓頂至礦體下盤邊界后,自上盤至下盤推進回采,整體分為2次成型,頂板控制爆破層炮眼間距0.6~0.8 m,控制爆破層厚度0.5~0.7 m。每循環爆破后,采用專用機械設備對頂板松石進行全面清理,在下一循環鑿巖前對頂板進行臨時支護,臨時支護材料多選用φ40 mm×2 200 mm型管縫式錨桿,錨桿呈梅花型布置,垂直巖面施工。

(2)頂板顯像化管理。巷道成型后,通過涂層設備對巷道裸巖面涂層,涂層后巷道光鮮明亮,瑕疵分明。通過涂層的顯像作用,顯著增強冒頂片幫的觀測能力,通過及時處理,大幅度降低冒頂片幫事故的發生。

4 膠結充填物料配比及材料選型

(1)尾砂粒級組成分析。粒級組成分析用于測定尾砂顆粒組成尺寸及含量,傳統的方法為篩分法和水析法[3]。現代新興科技的發展使激光和微電子技術應用到粒度測量領域,產生了先進的激光粒度分析技術,它利用激光粒度分析儀,根據激光與顆粒之間相互作用的光散射原理(Fraunhofer衍射理論和Mie光散射理論等),得到激光探測到的顆粒粒徑及其分布。該法減輕了勞動強度,提高了樣品檢測速度及測試精準度。

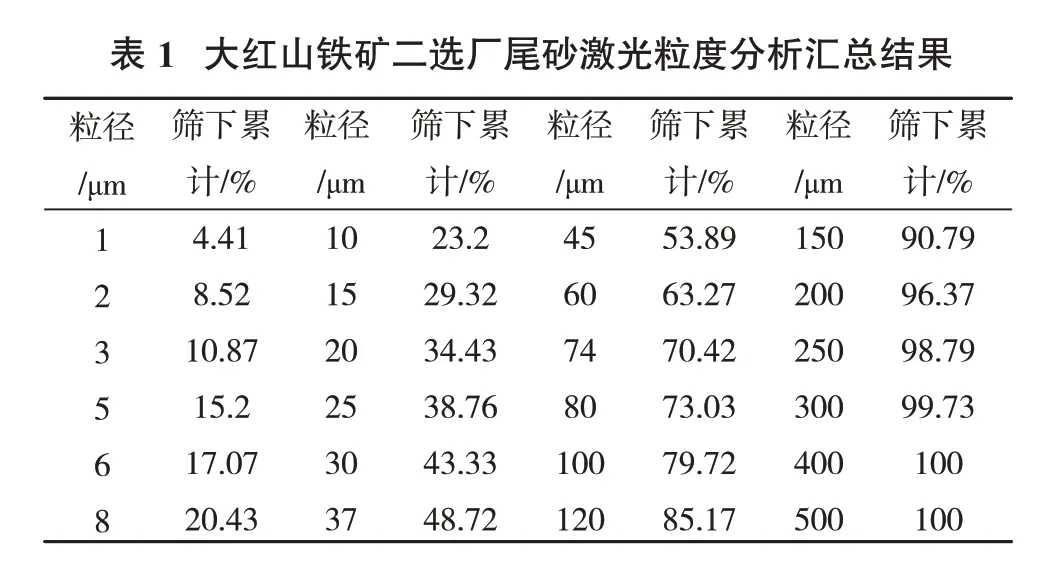

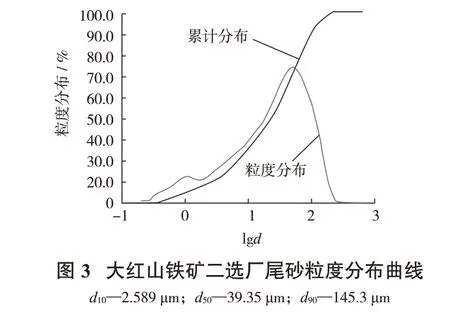

大紅山鐵礦二選廠尾砂粒度測試采用BT-9300ST型激光粒度測試儀,測試分析結果見表1,圖3為大紅山鐵礦二選廠尾砂粒級組成曲線。

可用不均勻系數α表征尾砂粒級組成的均勻程度,計算公式為

式中,d10、d60分別是累計含量為10%、60%顆粒能夠通過的篩孔直徑,μm。

從表1中可看出,大紅山鐵礦二選廠尾砂d10為2.589μm,d50為39.35μm,d60為54.47μm,d90為145.3 μm,小于37μm的尾砂量為48.72%,,大于74μm的尾砂量為29.45%,尾砂中粗顆粒含量較少,屬于細尾砂。根據計算公式求得大紅山鐵礦二選廠尾砂不均勻系數為21.04,尾砂顆粒不均勻系數大于5,結合粒徑分布曲線可認為顆粒級配不均勻。

?

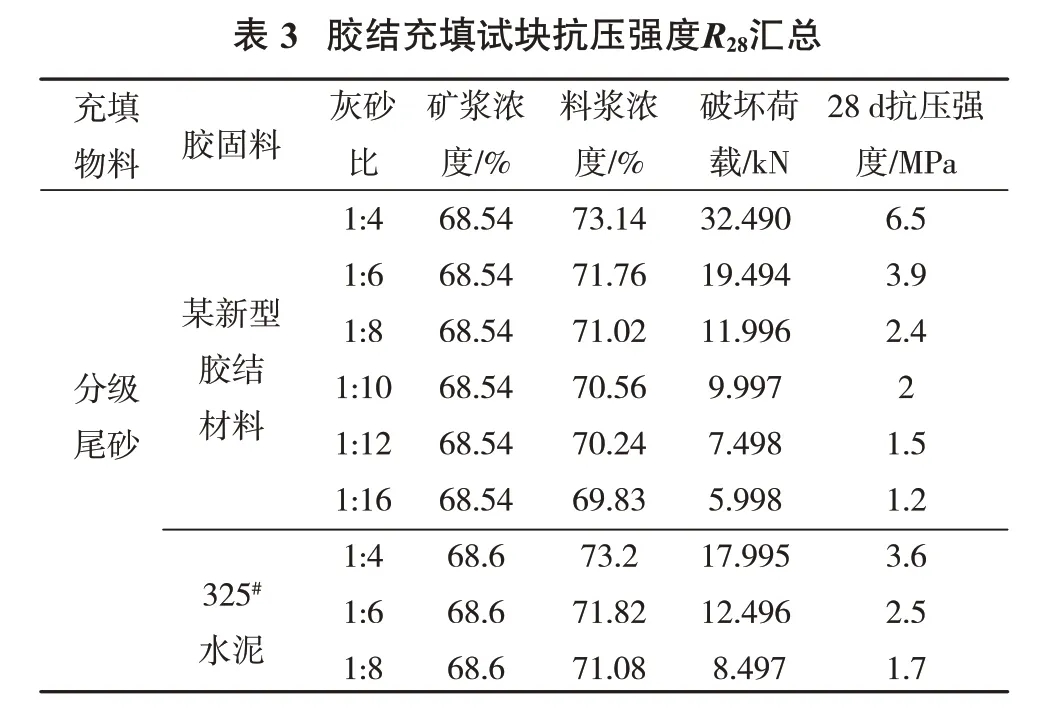

(2)物料配比和材料選型。為滿足生產工藝參數要求和利于成本管控,需對膠結物料配比和膠結材料進行選型分析,通過實驗室方法確定最佳物料配比和最優材料型號。實驗采用充填制備站分級尾砂作為充填骨料,分別按照一定比例添加膠結材料攪拌混合形成充填試塊,試塊初凝后,脫模放入恒溫恒濕箱內進行保養,分別測定7 d和28 d單軸抗壓強度值,作為材料選型依據。

試驗時選取當前礦山所用普通325#硅酸鹽水泥和某企業研發的新型膠凝材料作為試驗膠固料。分別按1∶4、1∶6和1∶8等灰砂比制作形成澆注試塊,試塊尺寸為70.7 mm×70.7 mm×70.7 mm(長×寬×高,保養7 d和28 d后分別進行單軸抗壓強度試驗,每組試驗進行3次測試。

充填體抗壓強度采用下式計算。

式中,Rn為充填實驗模型塊被養護達nd時所達到的極限抗壓強度,MPa;F為試驗破壞時的最大荷載,kN;S為充填實驗模型塊垂直所施加載力方向的模型橫面積,cm2。

7 d和28 d抗壓強度試驗結果分別見表2和表3[4]。

通過表2和表3數據可得出:

?

?

(1)在灰砂比和保養期齡相同的條件下,采用新型膠結材料作為膠固料的充填體單軸抗壓強度均比普通325#水泥膠結強度高。采用新型膠結材料進行礦柱膠結充填,當灰砂比1∶10時即能滿足礦柱膠結強度要求,而普通325#水泥膠結配比需要達到1∶7左右才能滿足工藝要求。

(2)在滿足工藝要求的前提下,降低膠結灰砂比例可降低單位采礦成本。按照新型膠結材料和普通325#水泥進行計算比較,采用新材料充填時,單位采礦成本可降低5元/t。

(3)新型膠凝材料早期強度增長快,對于生產任務緊迫的回采區域,可采用新型膠凝材料充填,能有效縮短采場循環周期。為確保頂柱礦房的安全低成本開采,可優選新型膠凝材料作為充填膠固料。

5 經濟效益測算

通過工藝設計,預計可采出頂柱殘礦量約5萬t,采出鐵礦石品位48.76%。按照240元/t凈利潤計算,可產生經濟價值1 200萬元,具有良好的經濟效益。

6 結 語

井下殘留礦柱的安全開采技術條件極為復雜,是當今采礦技術的一大難題[5]。安全開采預留礦柱,可最大限度地回收礦產資源,促進礦產資源的合理開發利用,提高企業的可持續發展。本研究結合大紅山鐵礦某富礦體頂柱實際賦存條件,研究利用高大采空區充填體作為作業平臺,頂柱采用進路式充填法回采,通過多種采礦方法的結合以及充分利用尾砂充填采空區的優勢,最大限度回收頂柱殘余礦石資源。本開采方案可為其他類似礦柱殘礦的安全回采提供指導,具有良好的社會效益。