某含金硫化銅礦浮選試驗研究

王樹鋒 李鳳久 孔亞然

(1.河北省承德市興隆縣應急管理局;2.華北理工大學礦業(yè)工程學院)

我國人口每年增長2.0%~2.5%,礦產原料的需求每年增加5%~8%,隨之而來的是高品位易選礦的日益減少,低品位難選礦的日益增多,要解決礦產資源日趨不足的問題,只有采取開源節(jié)流的措施[1-2]。銅是應用最廣泛的金屬之一,工業(yè)上超過80%的銅來源于硫化銅礦,許多硫化銅礦床除銅以外伴生硫、金等其他有價元素,如何綜合利用這類礦產資源是礦物加工領域的重要課題[3-6]。新疆某含金硫化銅礦礦石性質較為復雜,黃鐵礦含量較高,且與金、銀關系密切,如選別不當將會造成資源的極大浪費。為綜合回收該礦石中的銅、金、硫、銀,在礦石性質研究的基礎上進行了選礦試驗,確定了銅、硫混浮—精礦再磨銅硫分離的工藝,為選礦設計提供了可靠依據。

1 礦石性質

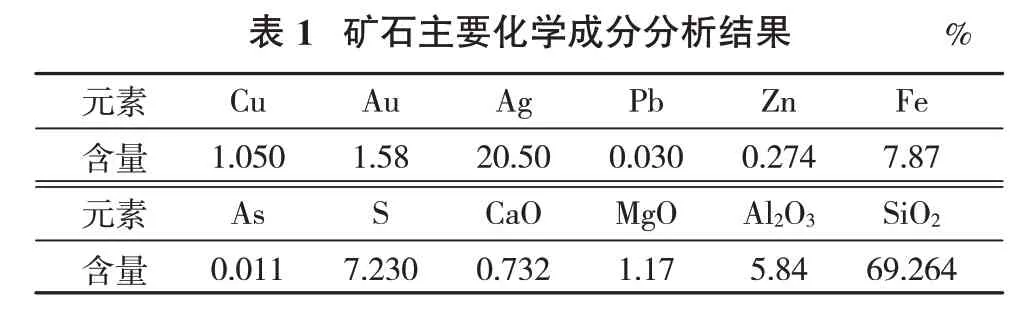

試驗所用礦樣取自新疆某地,礦石礦物組成較簡單,金屬礦物含量較高,主要為黃鐵礦、黃銅礦及少量閃鋅礦和方鉛礦等;脈石礦物主要為石英,次為絹云母和少量綠泥石等。黃銅礦分布不均,但比較常見,以粒狀及其結合體以稠密、稀疏、星點、細脈浸染狀的形式分布于脈石礦物中。礦石主要化學成分分析結果見表1。

注:Au、Ag含量單位為g/t。

由表1可知,礦石中可供回收的有價金屬元素主要為銅和金,品位分別為1.05%,1.58 g/t,其他金屬元素含量較少,不具有回收價值。

2 試驗結果與討論

2.1 試驗原則流程選擇

礦石中的銅礦物主要以黃銅礦的形式存在,與黃鐵礦呈浸染狀構造,Cu2+對黃鐵礦、黃銅礦具有極強的活化作用,銅、硫分離困難,較難得到高質量的精礦產品[7-8]。前期探索試驗結果表明,采用搖床重選法和優(yōu)先浮銅法與銅、硫混浮法相比,銅硫混浮法效果較好,故該試驗僅對銅、硫混浮工藝進行詳細研究。

2.2 一段磨礦細度對浮選效果的影響

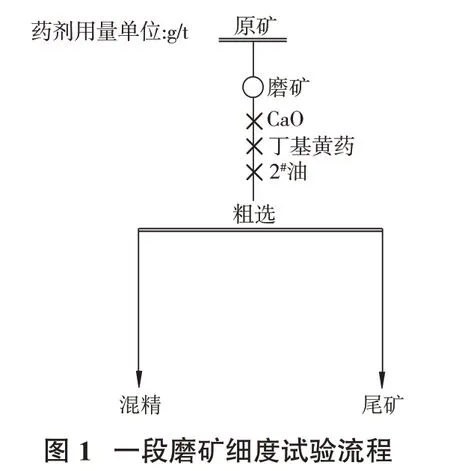

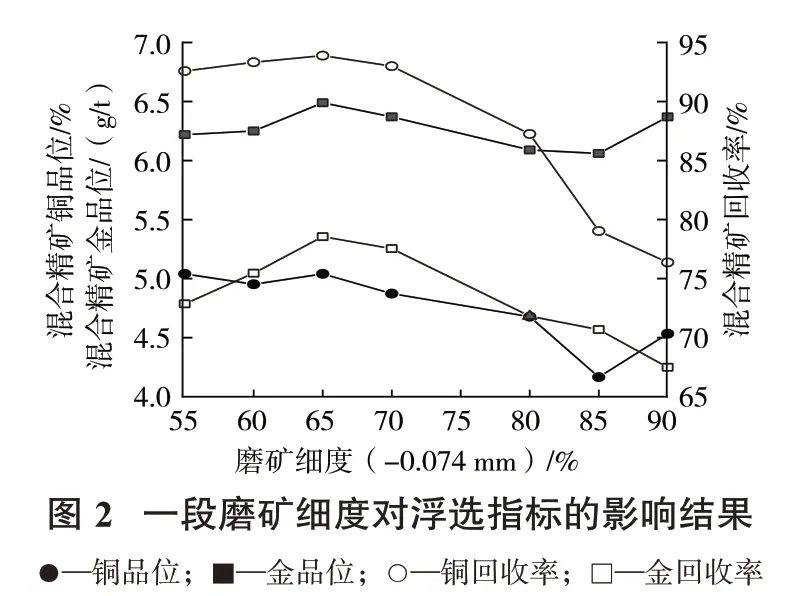

單體解離是選礦的先決條件,磨礦是實現單體解離的重要方法[1,5]。按圖1流程進行磨礦細度試驗,固定CaO用量500 g/t,丁基黃藥用量70 g/t,2#油用量49 g/t,試驗結果見圖2。

由圖2可見,在磨礦細度為-0.074 mm65%時,浮選回收指標較好;繼續(xù)增加磨礦細度,指標并未得到改善,故選擇磨礦細度-0.074 mm65%進行試驗。

2.3 CaO用量對浮選效果的影響

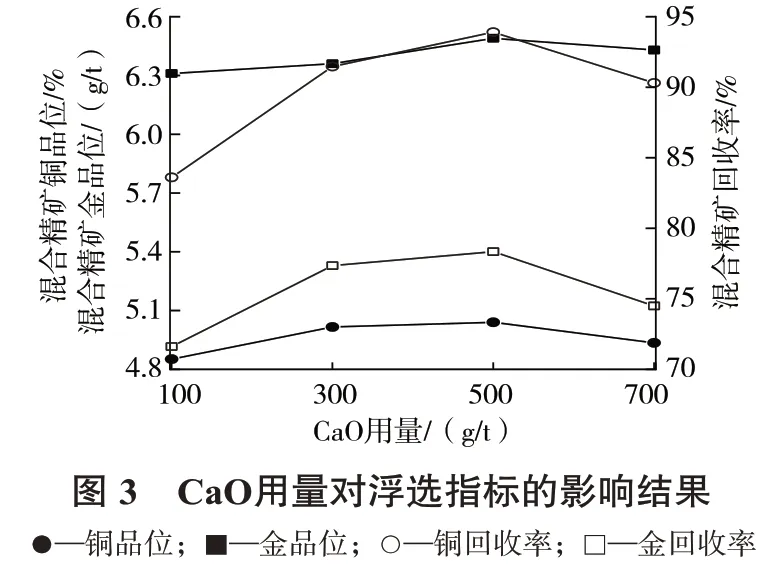

按圖1流程固定磨礦細度-0.074 mm65%、丁基黃藥用量70 g/t、2#油用量49 g/t進行CaO用量試驗,試驗結果見圖3。

由圖3可見,隨著CaO用量的增加,浮選泡沫的穩(wěn)定性提高,浮選回收指標較好;當CaO用量增加至500 g/t后,大量CaO抑制黃鐵礦而影響銅、金回收,選別效果變差,故選擇CaO用量500 g/t進行試驗。

2.4 丁基黃藥用量對浮選效果的影響

按圖1流程固定磨礦細度-0.074 mm65%、CaO用量500 g/t、2#油用量49 g/t進行丁基黃藥用量試驗,試驗結果見圖4。

由圖4可見,當丁基黃藥用量70 g/t時,浮選回收指標較好;繼續(xù)增加丁基黃藥用量,指標并未明顯改善,故選擇丁基黃藥用量70 g/t進行試驗。

2.5 二段磨礦細度對浮選效果的影響

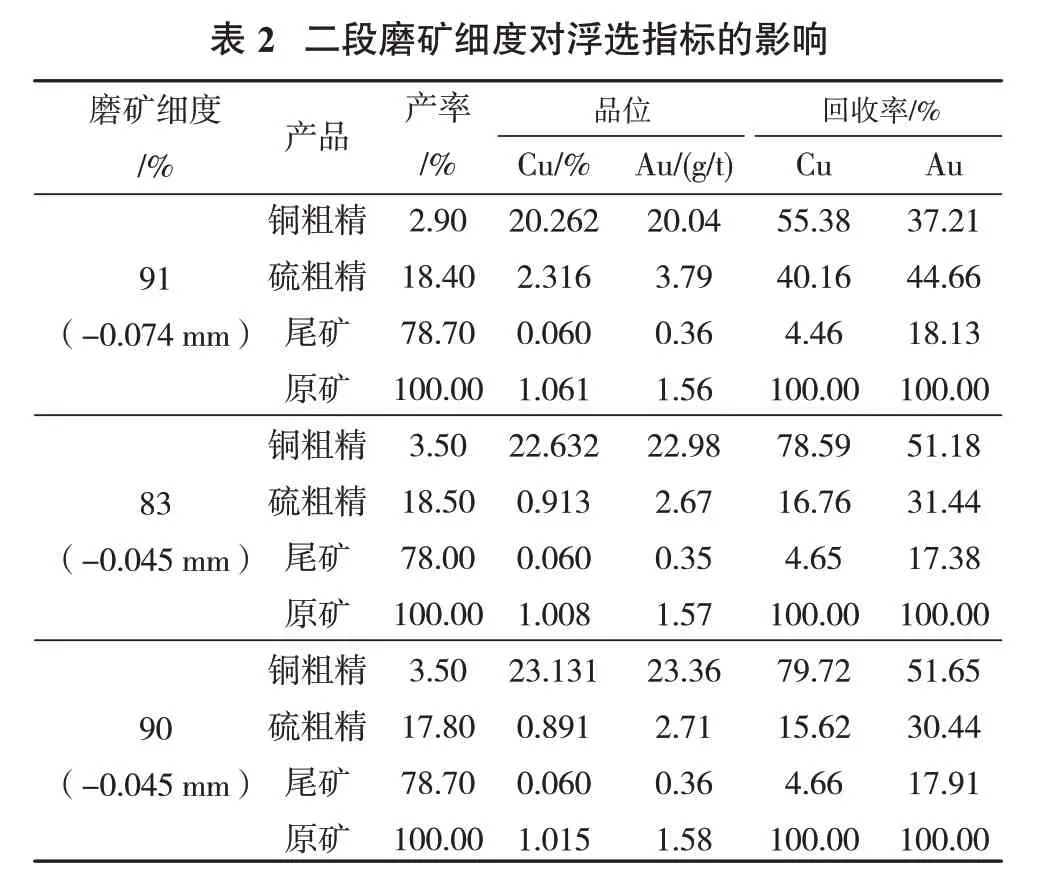

為了進一步解離粗精礦中的連生體顆粒,使礦物間更好的單體解離[9],按圖5流程及條件進行二段磨礦細度試驗,結果見表2。

?

由表2可知,在二段磨礦細度-0.045 mm83%時,硫粗精礦的中金、銅含量降至最低,再增加磨礦細度,硫粗精礦中金、銅含量不再下降;綜合考慮,二段磨礦細度-0.045 mm83%為宜。

2.6 閉路試驗

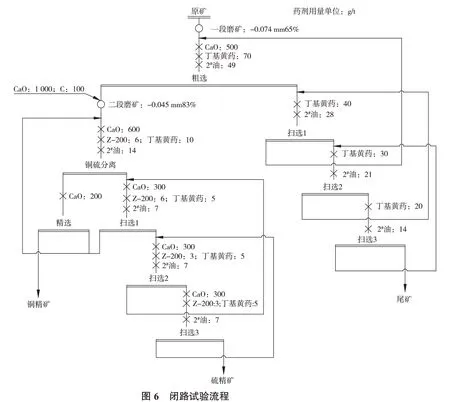

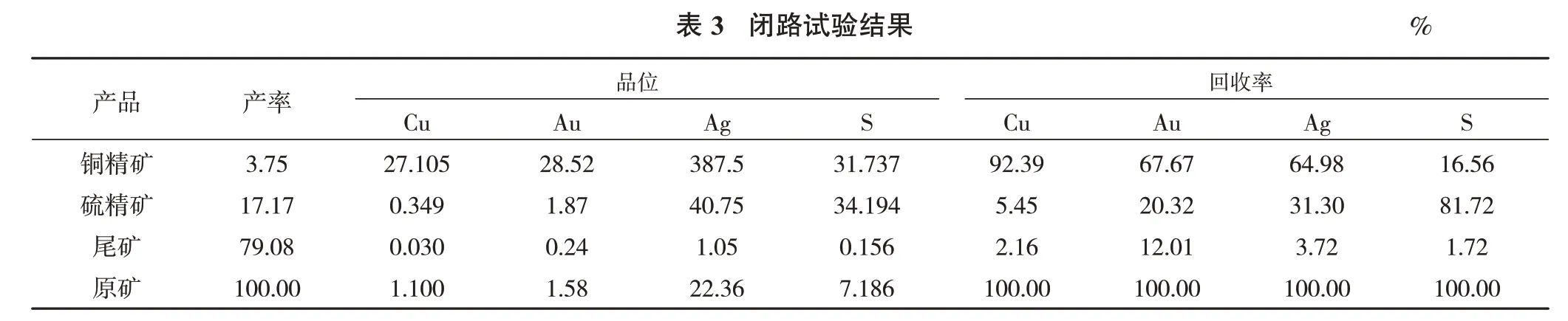

在上述條件試驗的基礎上進行閉路試驗。在閉路試驗中,一方面考慮提高精礦的回收率和品位,另一方面著重考慮中礦的返回地點。閉路試驗流程及條件見圖6,結果見表3。

由表3可知,在磨礦細度-0.074 mm65%的條件下,采用銅、硫混合浮選—粗精礦再磨(-0.045 mm83%)銅、硫分離工藝,獲得的銅精礦品位達27.105%,銅回收率92.39%,銅精礦含金28.52 g/t,金回收率67.67%;硫精礦硫品位達34.194%,硫回收率81.72%;銅、金、硫、銀得到了綜合回收,工藝較為合理,產品質量較好,伴生的有價元素在選礦過程中富集于精礦產品中,在冶煉過程中可進一步回收。

3 結 論

(1)某含金硫化銅礦礦石礦物組成較為簡單,金屬礦物含量較高,主要為黃鐵礦、黃銅礦及少量閃鋅礦和方鉛礦等;脈石礦物主要為石英,次為絹云母和少量綠泥石等。礦石中可供回收的有價元素主要為銅和金,同時伴有微量的銀,其他金屬元素含量較少,不足以回收。

注:Au、Ag含量單位為g/t。

(2)通過試驗確定了銅、硫混浮—精礦再磨銅、硫分離的工藝流程,在磨礦細度-0.074 mm65%的條件下,獲得的銅精礦品位達27.105%,銅回收率92.39%,銅精礦含金28.52 g/t,金回收率67.67%;硫精礦硫品位達34.194%,硫回收率81.72%,工藝較為合理,產品質量較好,并綜合回收了銅、金、硫、銀,符合礦產資源綜合利用的理念。