混裝車乳化基質斷流報警傳感器的選型應用

姜祖勇 葉德宏 孟廣雄

(1.保利澳瑞凱(江蘇)礦山機械有限公司;2.國家能源集團準能炸藥廠)

《現場混裝炸藥生產安全管理規程》(WJ 9072—2012)中對現場混裝炸藥車安全和控制功能明確要求:現場混裝炸藥車制備與輸送系統應設有自動監控裝置、安全聯鎖裝置和緊急停車裝置,出現物料斷料、超溫、超壓等情況時應報警并自動停車[1]。本研究主要通過介紹流量檢測傳感器的測量原理和選型方法,探討一種簡易安裝斷流檢測傳感器的選型和應用,解決在現場混裝炸藥車(下述簡稱“混裝車”)含有硝酸銨乳化基質(下述簡稱“乳化基質”)泵送環節中乳化基質斷流造成泵和物料摩擦生熱產生危險的問題,使混裝車符合上述標準要求。

1 流量傳感器測量原理分類和選型方法

1.1 流量傳感器測量原理分類

測量流量的傳感器有多種,一般按照測量的原理可大概分為以下幾種[2]。

(1)力學原理。渦街流量計利用流體振蕩原理;靶式流量計利用流體動量原理;渦輪流量計利用角動量定理;差壓流量計利用伯努利定理;質量流量計利用牛頓第二定律直接質量測量;容積式流量計利用總靜壓力差等。

(2)電學原理。電學原理測量一般有電磁流量計、電感流量計、應變電阻流量計等。

(3)聲學原理。聲學原理對流量測量一般使用超聲波和多普勒效應。

(4)熱學原理。熱學原理對流量測量有熱量式,直接或間接測量。

(5)光學原理。一般采用激光式、光電式傳感器進行流量測量。

(6)其它原理。還有示蹤式、核磁共振式、核幅射式測量原理。

1.2 流量傳感器選擇方法

由于不同介質的物理特性不同,需要選擇合適測量原理的流量傳感器才能準確測量相應介質流量。經過下面4個步驟選擇流量計。

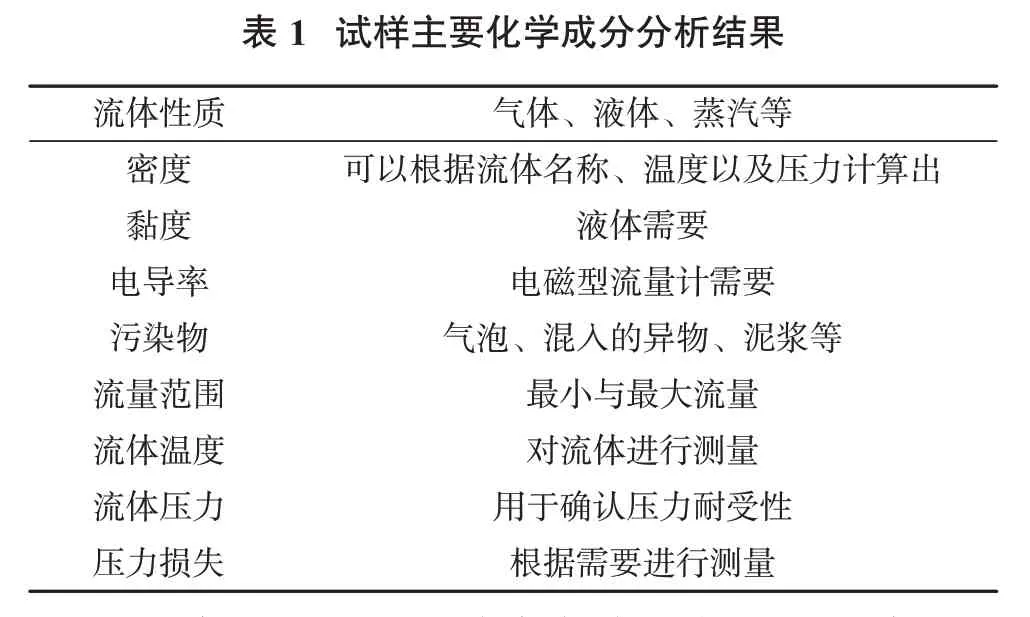

(1)確認檢測流體的性質(表1)。

?

(2)確認測量目的并決定檢測方法。明確測量目的就是明確方向,確定一個可實際操作的檢測系統,并兼顧精度需求和實際流量范圍。

(3)確認產品使用工況和規范。確認產品的工況和使用環境,是否為震動環境、是否受日曬雨淋、是否為危險品測量,是滿足普通防護還是防水防塵或者防爆。

(4)使用成本。使用成本是流量計選用的重要因素,主要從產品的單價、故障率、維護頻率、備品備件價格、安裝拆卸的難易程度和所花費的人工成本;以及設置、故障排除或者要求售后服務的相關成本。

2 斷流報警傳感器篩選和常用傳感器對比

2.1 傳感器類型選擇

基于各種原理制成的適合不同原料和場景的流量傳感器品種很多,但是由于散裝乳化基質的特性和混裝車這樣一個移動式振動使用環境,可以達到穩定測量、耐久使用、便于維護的流量計種類并不多。

現場混裝乳化基質使用硝酸銨水溶液和復合油相混制乳化而成,形成相對穩定的油包水結構[3];該結構的乳化基質電導率一般為0.005μs/cm,幾乎可以忽略不計;同時因配方、使用環境、介質溫度不同,所制成的乳化基質黏度范圍也比較寬泛,一般在20~50 Pa·s;乳化基質儲運和泵送溫度在10~80℃,通常泵送壓力在0.3~1.8 MPa。

基于乳化基質物理特性和車載使用的特點,可以剔除大部分流量傳感器類型;比如光學原理流量計由于測量條件不匹配被排除。

由于可操作性和成本原因被排除。對于流體測量應用廣泛的電磁流量計,由于乳化基質電導率極低,電磁流量計測量5μs/cm以上的電導率流體較為合適,精度更高的電容式電磁流量計可測電導率也要在0.01μs/cm以上,所以電磁流量計不能選用[4]。

選擇傳感器要同時考慮環境溫度、介質溫度、介質密度、介質黏度、工作壓力、壓力損失、安裝方式和工況這些重要參數。比如泵送黏度較大的流體使用容積式流量計[5]較合適,選用渦街、浮子、渦輪等流量計會因黏度過大而無法測量;泵送過程有脈動,不適宜選用壓差式流量傳感器;安裝要求高,需要較長前后直管進行安裝的流量傳感器,不適宜使用在炸藥現場混裝車上;含有較大雜質或小塊流體,不宜選用有轉動件傳感器。超聲波流量傳感器會因超聲波超過一定強度會使油包水結構破壞形成破乳[6],也因乳化基質中加入敏化劑后發泡過快產生大量氣泡造成無法測量,或因基質粘連管道帶來誤差而淘汰。

2.2 常用流量傳感器對比

經過篩選,適合混裝車乳化基質泵送斷流檢測的傳感器類型有限,下面列舉常用的3種進行簡單對比。

2.2.1 容積式流量傳感器

容積式流量傳感器測量原理相對簡單,流量計內部運轉時產生的吸入轉動空間固定,類似于一個“量杯”;通過進出口之間的壓差形成轉動,對被測流體進行連續測量,對“量杯”的轉動次數進行累加計算;求出乳化基質的流量。

容積式流量計(圖1)對所測流體在不考量密度變化的情況下計量精度高,適合測量高黏度流體,流量流速可測范圍寬;但結構復雜、質量大、轉動部件易磨損需定期檢查更換,采購和使用成本高,使用過程中產生壓力損失,使泵送壓力增大,同時當流體中有異物時容易堵塞。混裝車箱如舊料清理不凈產生析晶結塊,容易造成該傳感器堵塞故障。

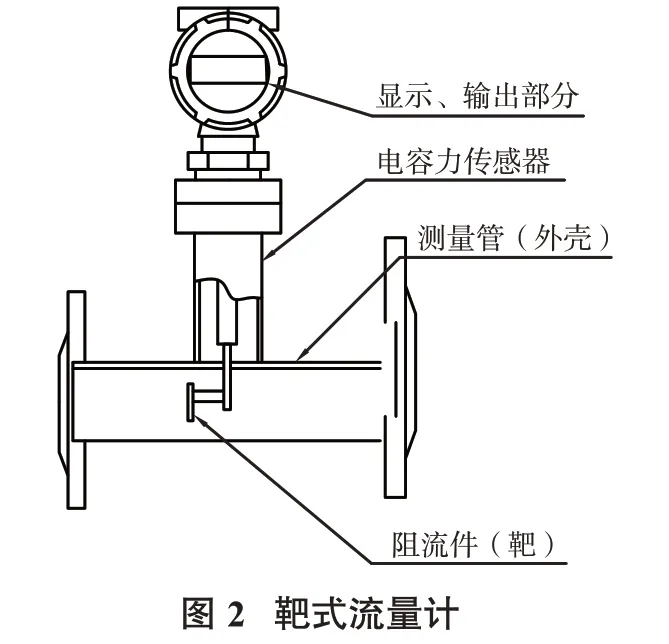

2.2.2 靶式流量計

靶式流量計(圖2)可用來測量黏度較高流體的流量[7]。由圖2可見,管道內的主體是一個連桿靶,流體泵送流動時,流體沖擊在靶上,靶會產生微小的變形帶動連桿和變送電路,變形量反映出流量大小。該類型傳感器適應管徑范圍寬、使用溫度范圍廣(-198~500℃),承受管道壓力為0~40 MPa,可用于各種介質,包括高黏度液體、漿體,可檢測低流速介質,最低可測流速為0.08 m/s。

該流量計缺點是安裝要求較高,長時間使用后容易漂移,需要標定,對容易粘黏的介質需要定期清理靶板,否則容易測量不準確;適合持續工作的流體測量環境,頻繁開關的使用場合會影響流量準確度。

2.2.3 質量式流量計

混裝車質量流量計一般選用的是科理奧利原理,使用流體流經固定頻率的薄壁振動管,流體質量流量與流體作用力之間產生固定的函數關系;流體沒有流動時,薄壁振動管不產生因流體作用的變形,在薄壁振動管兩側安裝的電磁拾振傳感器檢測到相位相同的信號;當流體在薄壁振動管中流動時,振動管在科里奧利力作用下產生變形,此時電磁拾振傳感器獲取的信號存在了相位差(圖3);變送器計算2個相位差值,依據差值與流體質量流量正比關系就可得出確定的質量流量。該流量計還可進行密度測量,利用流體流經薄壁管振動頻率與流經流體密度的平方根成反比的關系測量密度。

該類型傳感器可直接測量質量流量,測量精度高;可測量大部分的流體,基本不受含有雜質、黏度高、流體黏度不均勻、含氣泡混合流體等性質流體的影響。薄壁振動測量管路內光滑無阻礙,基本沒有進出口直管段要求;可同時測量流體的2~3種參數,在測量質量流量的同時測量溫度或者密度。

缺點是該流量計由于本身特性易形成零點漂移,影響測量精確度,在被測液體中氣體含量超過某一定程度時將對測量值影響較大。同時,該流量計是通過對比2根薄壁振動管流體流經的振動相位差檢測,故對非自激勵振動較為敏感。科里奧利質量流量計安裝在混裝車上時,需要做減振避震處理。一般型號壓力損失較大,與容積式流量相當,科里奧利質量流量計的質量和體積較大對于安裝空間有一定要求。同時測量過程中對流體輸送的壓力敏感[8],輸送壓力起伏不定時,會增加測量誤差。由于內部雙管結構,傳感器內部管路如果堵塞則難以清理。為減少壓力損失滿足安裝空間,混裝車一般選擇直通型和V型科里奧利流量計進行流量判斷。

3 新型熱導式流量計的選擇和應用

3.1 傳感器原理

流體在流動過程中也帶動本身熱量轉移,在流動和熱量移動的過程中會和接觸物間形成熱量交換,通過測量被換熱物體的溫度變化來計算流體的流量和流速[9]。利用溫度變化測量流量,可以簡單分成2種方法:①熱導式,比如熱線風速計的應用;②熱量式,比如托馬斯流量計的應用。熱式流量計還可以進行直接式質量測量,利用流體靜止和流動時檢測到的溫度差值變化進行計算。

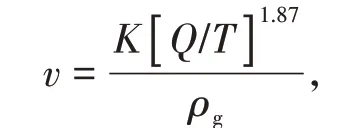

模型公式:

式中,ρg為流體密度(工況體積下的介質密度),kg/m3;v為流速,m/s;K為平衡系數(常數);Q為加熱量(和比熱及結構相關),W;ΔT為溫度差,℃。

取流速結果作為流量報警信號,定制了的SIYEx-50型隔爆一體流量傳感器(圖4),基于熱導式熱交換和損失原理。

傳感器內是一個變形惠斯通橋,由2個PT熱敏電阻與2個內部電阻連接組成,分別用來測量介質溫度和被加熱后的溫度,測量被加熱溫度的電阻和加熱元件相連,通電后加熱元件工作,導致2個標準電阻間產生溫度差(圖5)。

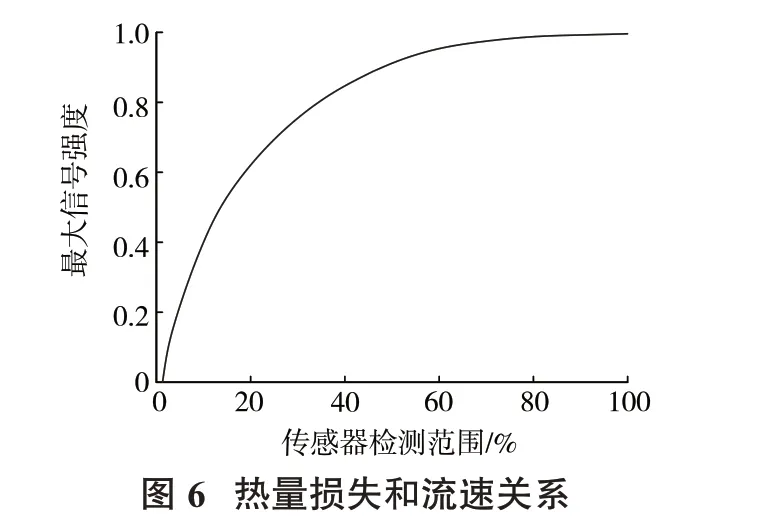

被測流體不流動時,這個溫度差值是恒定的;流體流動時因熱交換導致加熱元件上的溫度降低,進而惠斯通橋中的2個標準電阻電壓產生變化,熱量損失越大則流速越大;圖6中縱坐標測量電壓的比值(最大信號強度)即流速的變化,與橫坐標傳感器檢測的最大流量對應關系。處理器再將縱坐標信號轉換成NPN、PNP、4~20 mA、繼電器等標準信號輸出。

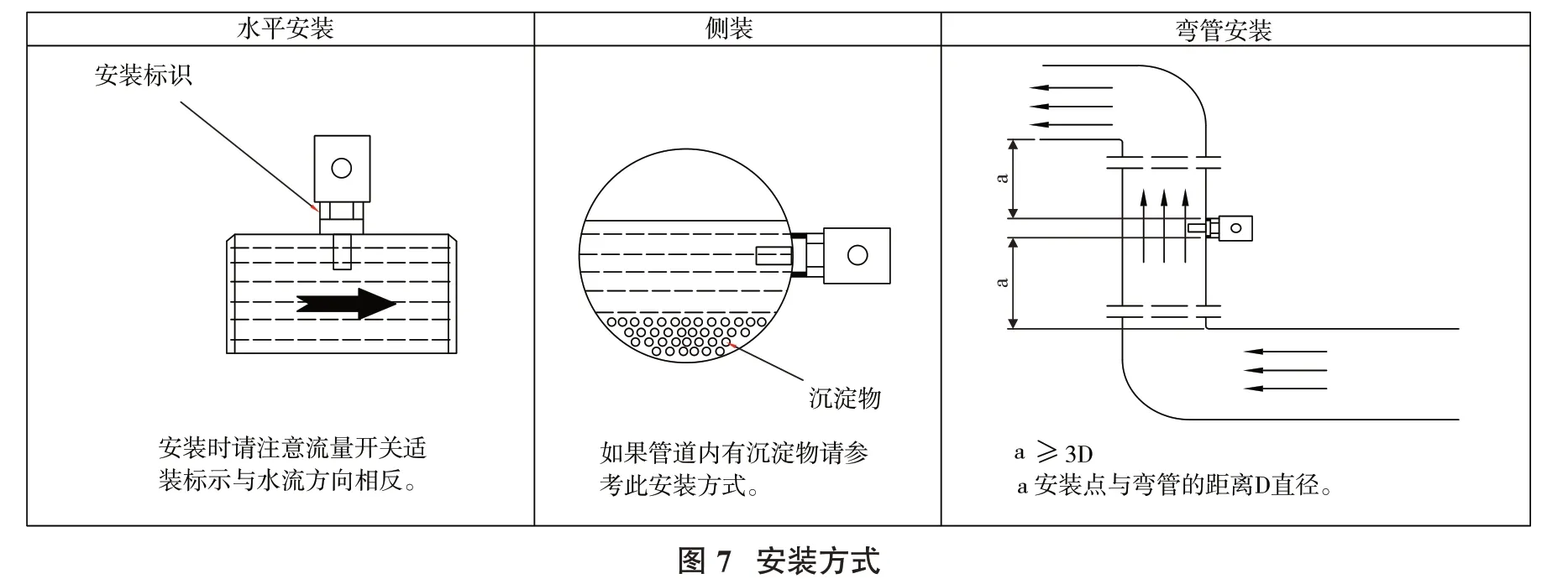

隨著流體流速增加,換走的熱量越大造成熱損失增加,檢測的最大信號強度接近于1,如果達到該值,則系統飽和,再多的熱量損失也不會被檢測到。所以,安裝后標定額定最大流量時設定流量為100%,設定0%~10%持續1~5 s為斷流狀態,報警范圍和持續時間可根據現場使用情況調整;結合配套的壓力傳感器可判斷斷流原因,壓力高可判斷為堵料斷流,壓力低是空轉斷流。(安裝方式見圖7)。

3.2 定制需求

(1)探桿變送器一體式結構,易密封,螺紋連接,便于安裝和日常維護,幾乎無壓力損失,一種型號適用多種管徑要求。

(2)采用單片機控制和數碼高清顯示流量百分比,整套傳感器可在環境溫度為-40~150℃,物料溫度為-20~85℃的范圍內正常工作。

(3)操作簡便、高靈敏度、開關量連續可調、多種輸出方式PNP、NPN、繼電器、4~20 mA可選;直流寬電源供電,具有反向、過載、短路保護;探桿自熱溫度小于等于85℃。

(4)可隨時設置當前流量對應的百分比,防護等級IP67,防爆等級Exd IIC T6 Gb;探頭和本體都選用ANSI316L材質,工作壓力為10 MPa,符合混裝車現場使用工況。

(5)要求達到測量介質流速范圍:市政自來水為3~300 cm/s;空氣為200~3 000 cm/s;柴油為3~300 cm/s。

3.3 定型后的測試應用

將定制的流量傳感器安裝于保利澳瑞凱(江蘇)礦山機械有限公司乳化和多工能炸藥現場混裝車的基質泵(圖8)和產品泵出口(圖9),進行多組測試。

測量工況:DN25管最大泵送效率為150 kg/min,DN50管最大泵送效率為350 kg/min,DN80管最大泵送效率為550 kg/min;基質溫度為5~85℃;基質黏度為20~50 Pa.s;泵送壓力為0.3~3 MPa。

測量乳化基質流速范圍3~210 cm/s(因測量條件原因,非最高限值),流速開關精度±1~±3 cm/s,預熱時間首次通電后1 min,工作壓力≤3 MPa,消耗電流<80 mA,響應時間2(2~10)s可調,介質溫度最大變化率300 K/min。

4 結語

試用超過3 a后驗證,該型傳感器應用于乳化基質斷流報警具有靈敏度較高,溫度性較好,防護等級高,無壓力損失,免于維護,體積小(便于安裝更換),價格較低等優點。試用過程中個別現場乳化基質上車溫度接近臨界許可溫度為85℃時出現傳感器測量不精確的現象,針對這種情況,改進了溫度傳導、隔熱和內部處理程序將介質可檢測溫度提升到100℃而解決了問題。通過篩選、對比,使用SIY-Ex-50隔爆型一體式流量傳感器能較好地使用在現場混裝炸藥車乳化基質泵送流量監測和斷流報警環節。