預處理工藝對鎳鐵廢渣重金屬溶出的影響

林智濤 麥俊明

(廣東省建筑材料研究院有限公司)

0 引言

鎳鐵廢渣作為不銹鋼生產過程中不可避免的廢棄物,堆積的越來越多[1]。陽江市作為我國的不銹鋼生產基地,正面臨著鎳鐵廢渣大量堆積、造成污染環境的問題,每年約有300萬噸的鎳鐵廢渣被排出,而僅有13%的鎳鐵廢渣得到了利用,大量的廢渣堆積在尾礦庫里,造成了土壤和水污染[2-5]。

國內部分企業嘗試采用鎳鐵廢渣制備機制砂,并與當地的混凝土攪拌站合作,替代了部分的河砂,就地實現鎳鐵廢渣的資源化利用,取得了良好的效果,正逐步實現其鎳鐵廢渣的100%資源化利用,此外還有部分企業采用鎳鐵廢渣制備鎳渣微粉用作鎳渣混合材,也取得了很好的效果[6]。然而鎳鐵廢渣在實際應用過程中仍存在重金屬溶出的問題,目前卻鮮有研究人員報道[7-9],本文主要針對鎳鐵廢渣在實際應用過程中幾種常規預處理工藝進行研究,探究預處理工藝對鎳鐵廢渣的重金屬溶出的影響,為鎳鐵廢渣預處理工藝的調整提供參考。

1 實驗

1.1 原材料

鎳鐵廢渣來自廣東某鎳鐵冶煉廠,利用100目篩進行篩分,其基本組成見表1;無機外加劑、NaOH、Na2SO4為國藥集團購買(AR)。

表1 鎳鐵廢渣的基本組成

1.2 試驗方法

采用X射線衍射儀(XRD)測定鎳鐵廢渣的主要礦物組成;鎳鐵廢渣采用微波消解儀消解然后采用電感耦合等離子發射光譜儀(ICP)測試各種重金屬的含量。

2 結果與討論

2.1 XRD分析

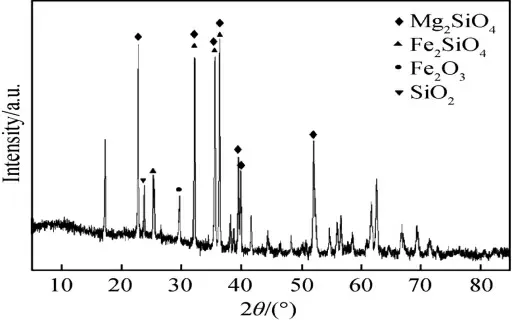

鎳鐵廢渣的形成工藝采用水冷,XRD譜如圖1所示。由圖1可知,鎳鐵廢渣主要由Mg2SiO4、Fe2SiO4、Fe2O3和SiO2組成,在5°~15°的區間內存在饅頭狀的峰,這一般是非晶玻璃態的物質所特有的峰,這說明鎳鐵廢渣內存在玻璃相,可能會存在重金屬氧化物。

圖1 鎳鐵廢渣的XRD圖譜

2.2 重金屬含量

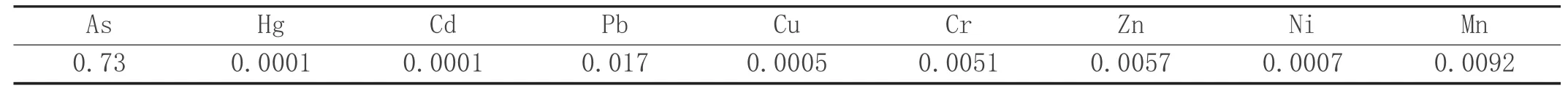

將鎳鐵廢渣粉磨至比表面積約400m2/㎏后測定其重金屬含量,其結果如表2所示。

表2 鎳鐵廢渣重金屬浸出濃度 (mg/L)

鎳渣微粉中As、Pb、Cr、Zn和Ni重金屬浸出濃度均低于GB 5085.3-2007《危險廢物鑒別標準 浸出毒性鑒別》標準限值。因此,從鎳鐵廢渣浸出特性上看,其屬于一般工業固體廢棄物,不屬于危險固廢。

2.3 活性激發劑對鎳鐵廢渣重金屬含量的影響

以無機外加劑、NaOH和Na2SO4為活性激發劑,摻量按鎳鐵廢渣質量百分比計算,重金屬浸出濃度結果如表3和圖2所示。

表3 活性激發劑對鎳鐵廢渣重金屬含量的影響

由圖2中可以看出,不同的活性激發劑對鎳鐵廢渣的重金屬浸出有較大影響。在添加無機外加劑為活性激發劑后,重金屬Cd在添加少量時呈現未檢出狀態(0.0001mg/L),但是當添加量達到4%時,重金屬Cd能被檢出(0.0028mg/L),這說明無機外加劑的加入可以誘使重金屬Cd的溶出,分析其原因,Cd在鎳鐵廢渣中基本存在于固溶體中,無機外加劑的加入,可以釋放出更多的金屬離子,用以置換出固溶體中的Cd;重金屬Cr、Pb和Mn受到無機外加劑的影響呈上升趨勢,無機外加劑的添加量越大,重金屬Cr、Pb和Mn的浸出量越大,這說明無機外加劑對重金屬Cr、Pb和Mn的浸出量影響較大,因此我們要關注在應用過程中,無機外加劑對重金屬Cr、Pb和Mn的浸出的影響。NaOH和Na2SO4作為堿性激發劑對重金屬浸出的影響更大,首先,由于其都具有金屬Na離子,Na離子的活性高,更容易置換出固溶體中的重金屬,加速了重金屬的浸出;第二,NaOH作為強堿,對整個膠凝材料的pH有著重要的影響,在堿性環境中更容易浸出的Pb和Cu得到了更高的浸出。

圖2 活性激發劑對鎳鐵廢渣重金屬含量的影響

2.4 研磨時間對鎳鐵廢渣重金屬浸出量的影響

機械粉磨是最常見的一種預處理方法,在實際生產中被用來生產粉末狀的材料。鎳鐵廢渣經過機械粉磨后,可被磨成粉末狀,用于生產水泥等建筑材料。研磨時間作為影響鎳鐵廢渣粒徑的重要因素經常被用來表征鎳鐵廢渣的耐磨性,本文主要研究研磨時間對鎳鐵廢渣重金屬浸出量的影響。

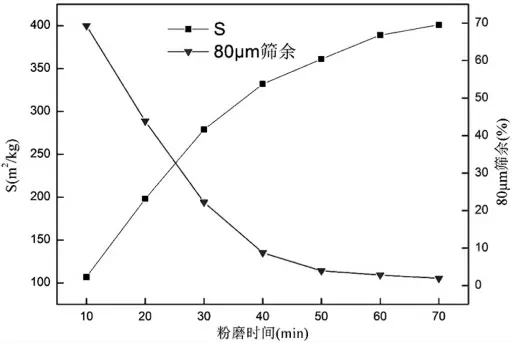

表4和圖3可知,鎳鐵廢渣的比表面積隨粉磨時間的增加逐漸增大,但增長幅度逐漸減小,50min后趨于穩定;與此同時,鎳鐵廢渣的80μm篩余隨著粉磨時間的延長而表笑,變化幅度減小,50min后趨于穩定。這說明鎳鐵廢渣的易磨性較差,長時間的粉磨有可能會導致鎳鐵廢渣中重金屬溶出的變化。

圖3 研磨時間對鎳鐵廢渣比表面積和80μm篩余的影響

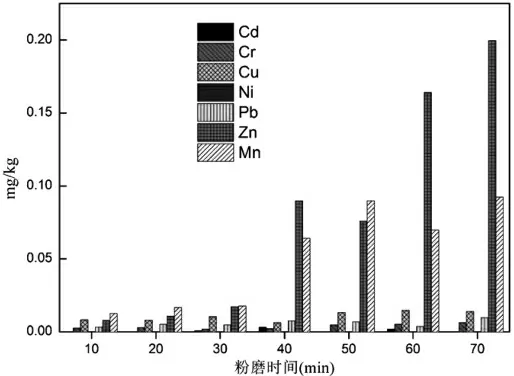

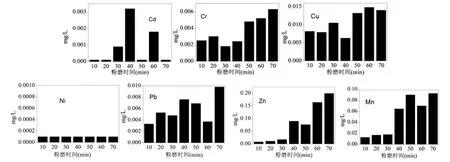

由圖4可知,隨著粉磨時間的增加,重金屬Zn和Mn的浸出量逐漸增大,當粉磨時間到達40min時,重金屬Zn和Mn的浸出量相較于前30min增加的幅度較大,數倍于前30min的浸出量,結合粉磨時間對鎳鐵廢渣比表面積和80μm篩余的影響來分析,粉磨時間大于等于40min時,鎳鐵廢渣的比表面積和80μm篩余均到達拐點。

圖4 粉磨時間對鎳鐵廢渣重金屬浸出含量的影響

從圖5可以發現,除了Cd和Ni以外,其他重金屬浸出基本呈上升趨勢,這說明粉磨時間的增加可以加強重金屬的浸出能力。粉磨時間的增加不單單是細度和比表面積的增大,在粉磨過程中的發熱或導致鎳鐵廢渣的結構重組,因此導致重金屬更易被浸出。重金屬Cr、Cu、Pb、Zn和Mn均在粉磨時間為70min時達到最大值,而40~50min的時間段除了Mn和Zn,其他重金屬均有下降的趨勢,參照比表面積和80μm篩余,考慮到重金屬的浸出和生產能耗,建議控制粉磨時間為50min。

圖5 粉磨時間對鎳鐵廢渣重金屬浸出的影響(分元素)

綜上所述,在機械粉磨過程中并不是粉磨時間越長越好,在實際應用過程中,考慮到生產能耗、設備磨損、重金屬浸出的問題,選擇一個合適的粉磨時間對鎳鐵廢渣的應用更加有利。

3 結論

本實驗研究鎳鐵廢渣預處理工藝對其重金屬溶出的影響,對現有的鎳鐵廢渣預處理工藝進行優化,并選擇化學激活、機械粉磨兩種不同的預處理方式對鎳鐵廢渣進行預處理,分析經過不同預處理后的鎳鐵廢渣的重金屬分布及溶出情況,評價預處工藝對于鎳鐵廢渣中重金屬溶出及分布的影響,主要得出如下結論:

⑴以無機外加劑、NaOH和Na2SO4為活性激發劑對鎳鐵廢渣進行活性劑發后,鎳鐵廢渣的重金屬浸出量明顯增大,無機外加劑對重金屬Cr、Pb和Mn的浸出量影響較大,NaOH對重金屬Pb和Cu的浸出有著顯著的增大。

⑵除了Cd和Ni以外,其他重金屬浸出基本呈上升趨勢,這說明粉磨時間的增加可以加強重金屬的浸出能力,參照比表面積和80μm篩余,考慮到重金屬的浸出和生產能耗,建議50min為最佳粉磨時間。