加氫裂化尾油摻煉費托蠟生產API Ⅲ類基礎油的研究

黃波 黃小珠 王澤愛 陳遠慶 張浩

中海油惠州石化有限公司

以加氫裂化尾油為原料經加氫異構脫蠟和加氫精制反應生產API Ⅱ類基礎油技術已得到廣泛應用[1 ~3]。惠州石化公司40萬t/a潤滑油加氫裝置采用上述原料和工藝生產API Ⅱ 類150N 基礎油,其黏度指數高達115[4],接近API Ⅲ類黏度指數不低于120的指標要求。

隨著我國煤制油產業的發展,為市場提供了豐富的費托蠟資源,費托蠟具有正構烷烴組成的分子結構是生產API Ⅲ類基礎油的優質原料[5 ~8]。 為此開展了在加氫裂化尾油中摻入費托蠟,以提高150N基礎油的黏度指數,達到API Ⅲ類指標的加氫中試試驗。

試驗部分

加氫中試裝置及試驗工藝參數

試驗是在200ML加氫中試裝置上進行,該裝置由進料系統、反應系統、循環氫系統、冷卻分離系統和控制系統等組成。原料油經加壓后依次進入加氫異構脫蠟反應器R101和加氫精制反應器R102,產物進入冷卻分離系統后,以氫氣為主的氣相進入循環氫系統,液相產物經汽提塔分離出氣相產物后進入產品罐。

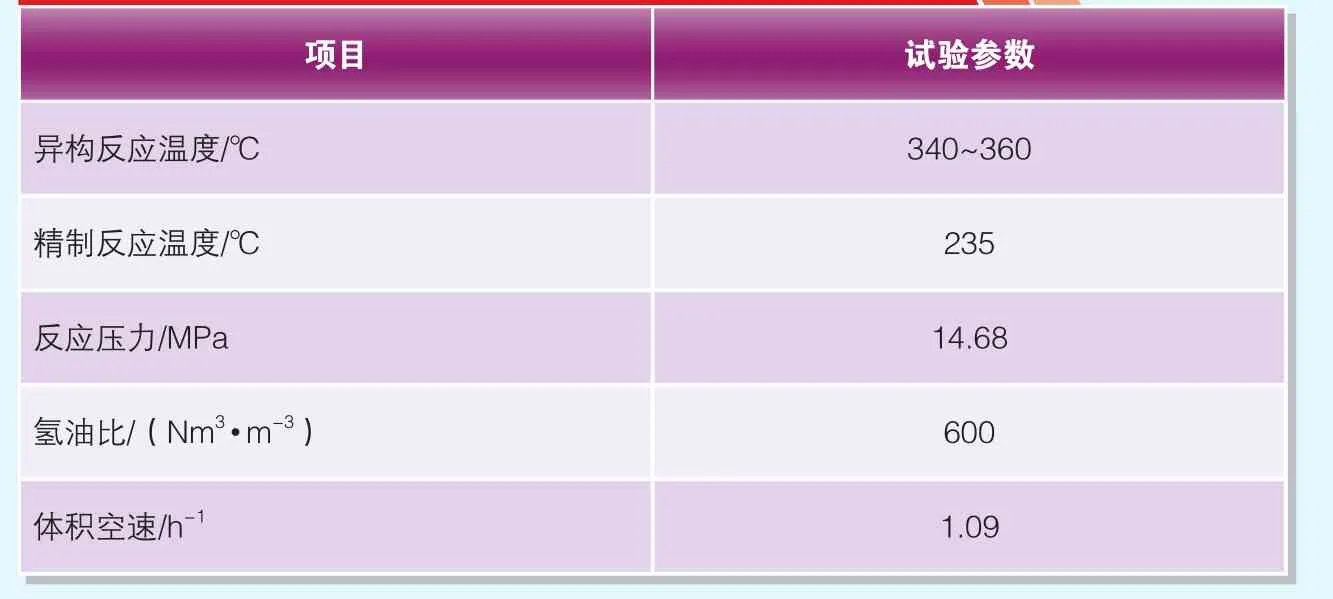

采用40萬t/a潤滑油加氫裝置的加氫異構和精制工藝流程,并模擬其工藝參數確定的中試試驗參數見表1。加氫中試液體產物采用2 L蒸餾儀進行切割分離。

表1 中試試驗參數

試驗原料

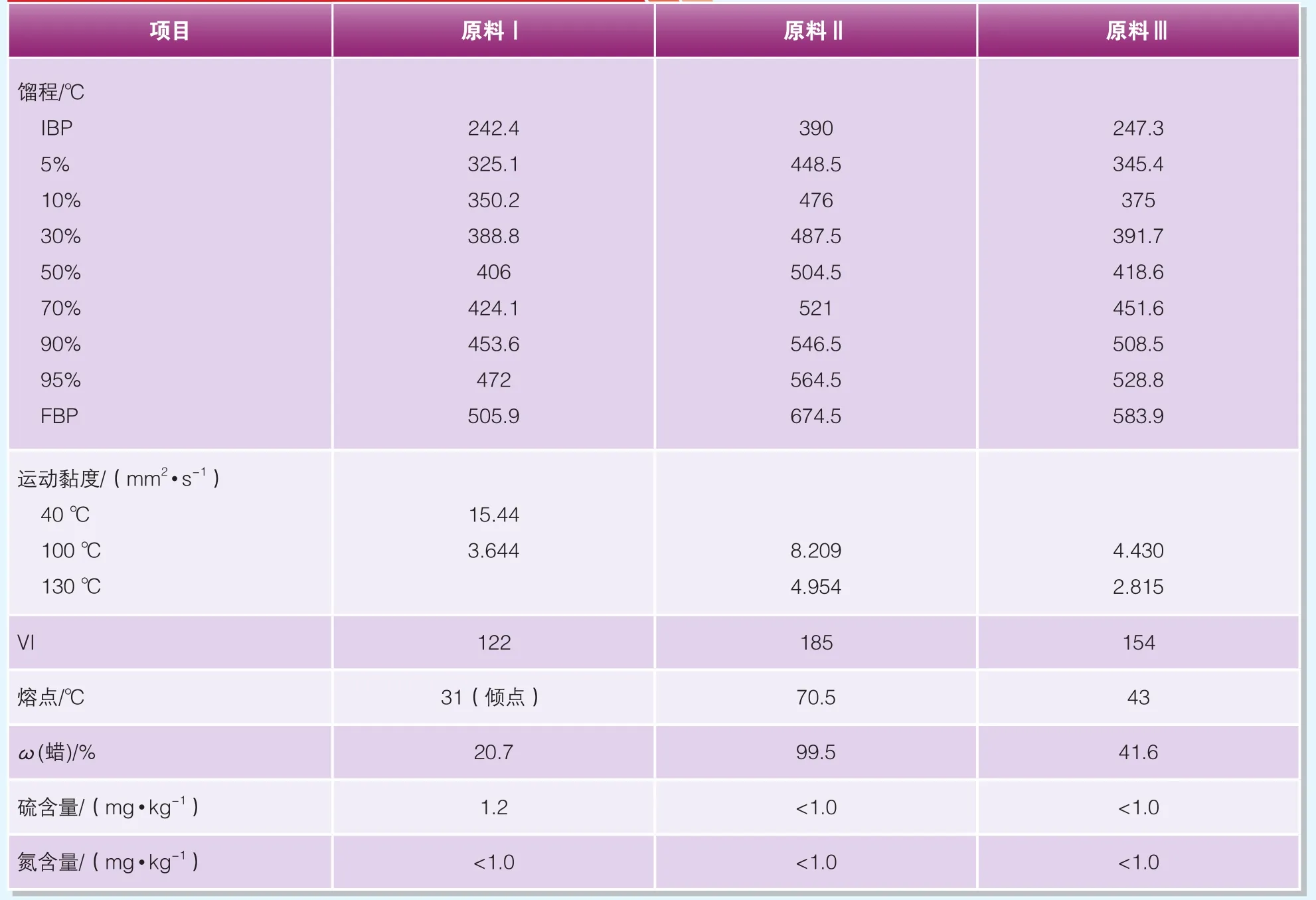

原料Ⅰ為加氫裂化尾油采用潤滑油加氫工業裝置的原料,原料Ⅱ為費托蠟來源于煤制油裝置。原料Ⅲ為加氫裂化尾油和費托蠟按質量比為75∶25形成混合原料,3種原料的性質見表2。

表2 試驗原料性質

由表2可知,與原料Ⅰ加氫裂化尾油相比,原料Ⅱ費托蠟餾程重,黏度和黏度指數高,摻入加氫裂化尾油后使得原料Ⅲ具有較高的黏度和黏度指數,但費托蠟高熔點和蠟含量,也提高了原料Ⅲ的熔點和蠟含量。

結果與討論

原料對產品性能和收率的影響

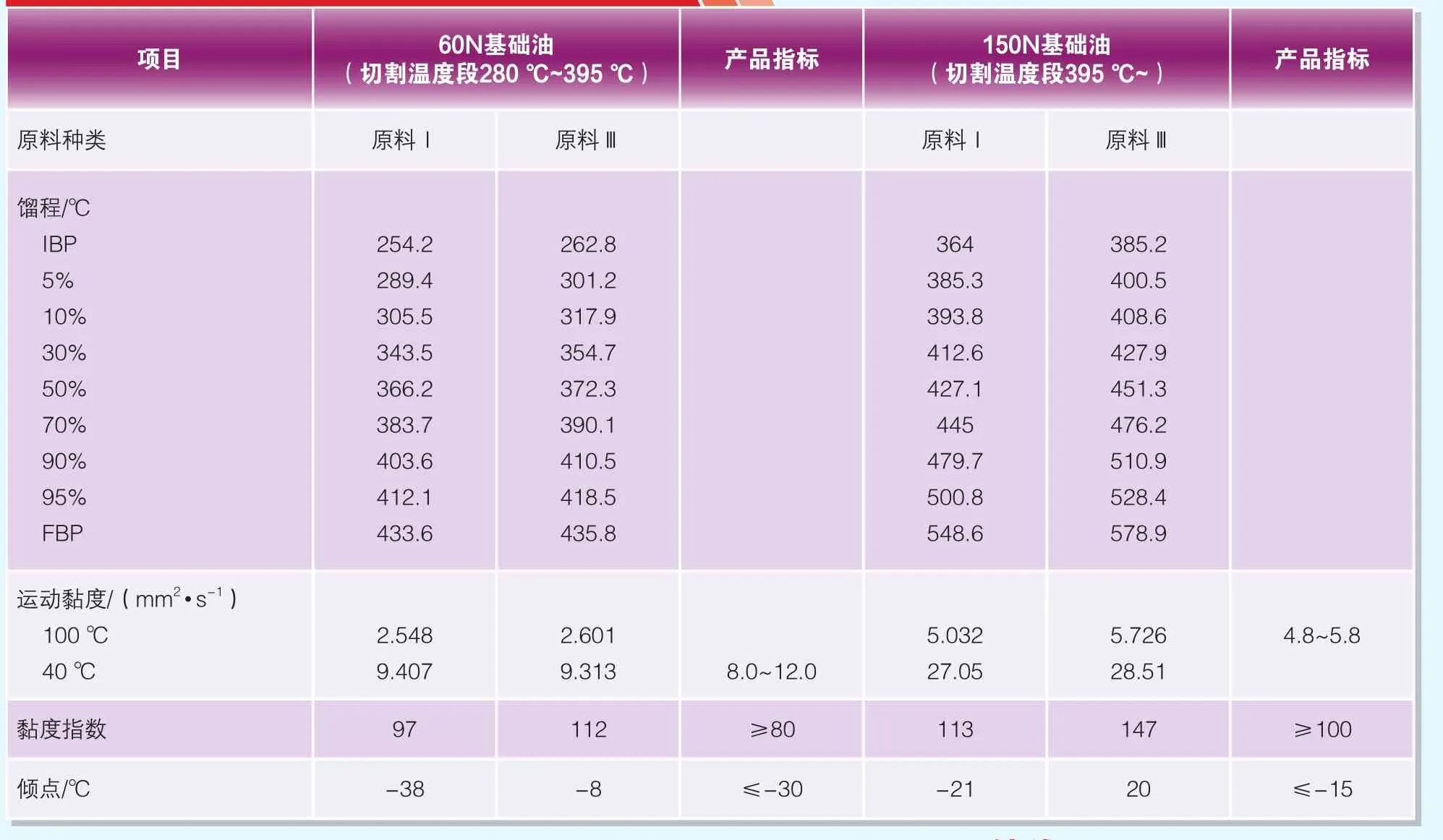

在相同試驗條件下,采用加工加氫裂化尾油原料時的工業裝置異構反應溫度340 ℃,進行了加氫裂化尾油和混合原料下的加氫中試,中試液態產物在同一條件下進行了分餾,產品性能及收率見表3、表4。

表3、表4數據表明:加氫裂化尾油中摻入費托蠟后,提高了60N基礎油的黏度指數,但增大了傾點,超出傾點的指標要求;同時也顯著提高了150N基礎油的黏度和黏度指數,但傾點高達20 ℃,遠超過其不高于-15 ℃的指標要求。基礎油總收率(280 ℃ ~餾分)91.27%,升高了2.92%,其中60N基礎油收率由44.22%下降至37.51%;150N基礎油收率由44.13%升高至53.76%。

表3 不同原料下產品性能

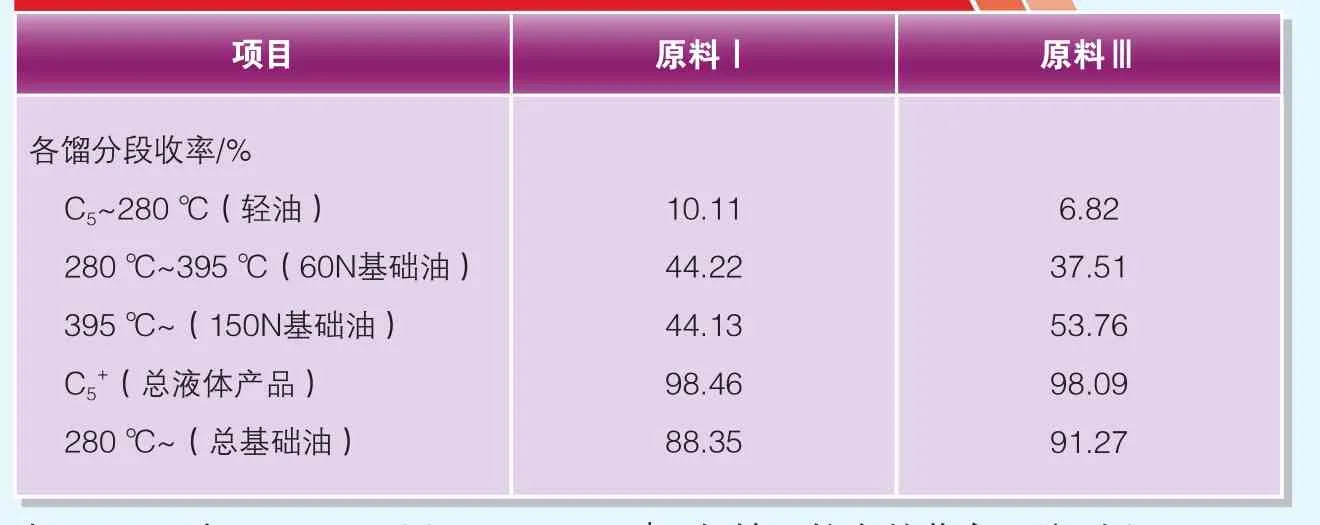

表4 不同原料下產品收率

加氫異構反應主要是將原料中高熔點的長鏈正構烷烴轉化為低傾點的短側鏈的異構烷烴,在加氫裂化尾油中摻入費托蠟后大幅度增加了長鏈正構烷烴的含量,在原加工加氫裂化尾油的異構化反應溫度下原料中的長鏈正構烷烴的異構化反應不完全,使得加氫產物的黏度指數雖然提高了,但也導致了其高傾點。

異構反應溫度對產品性能和收率的影響

原料Ⅱ即在加氫裂化尾油中摻煉25%費托蠟后,增大了原料的蠟含量,采用原料Ⅰ下340 ℃的異構反應溫度時,60N和150N的傾點遠高于指標要求,為此進行了提高異構反應溫度的優化試驗,不同異構反應溫度下的產品性能及收率分別見表5和表6。

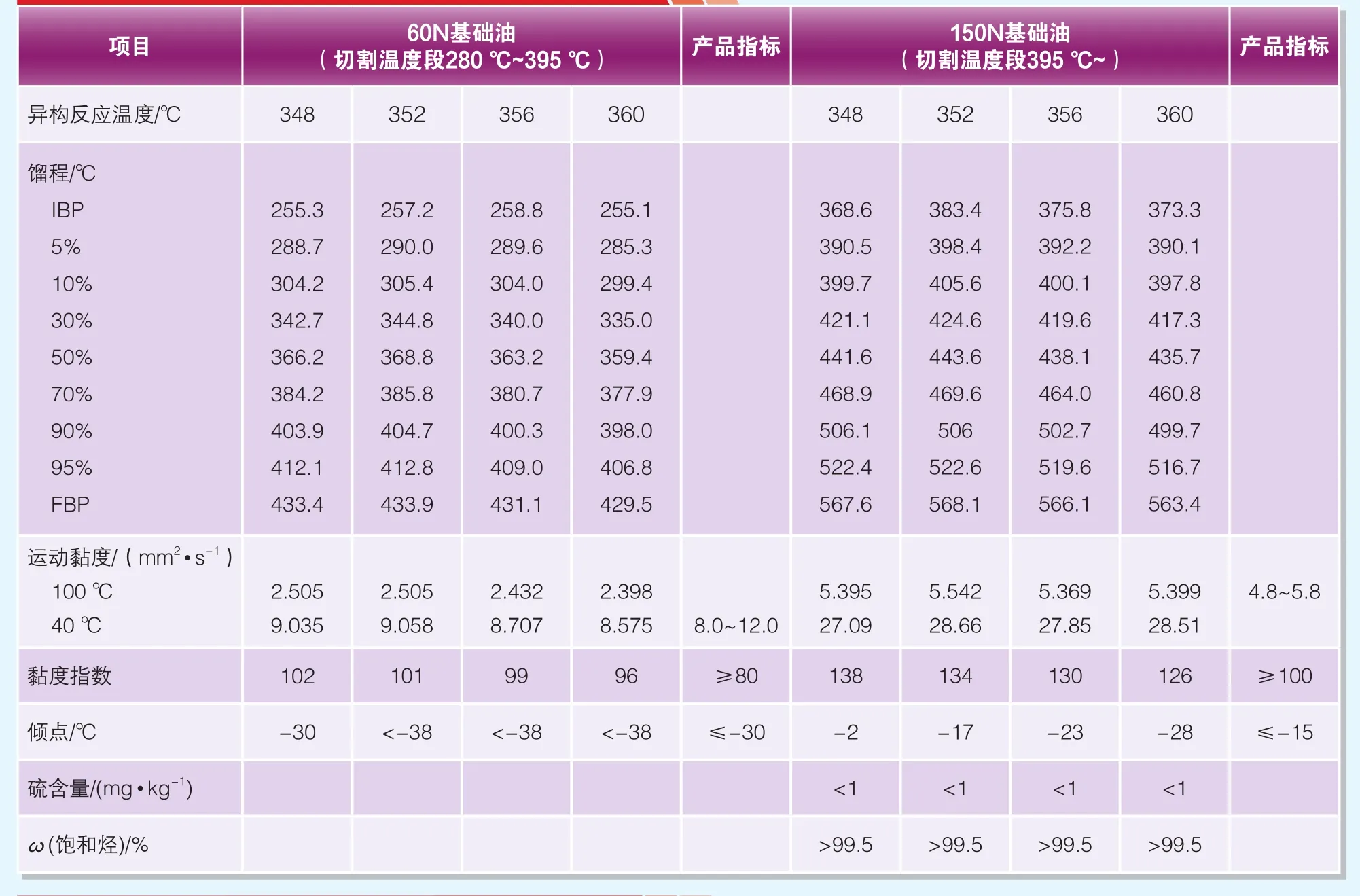

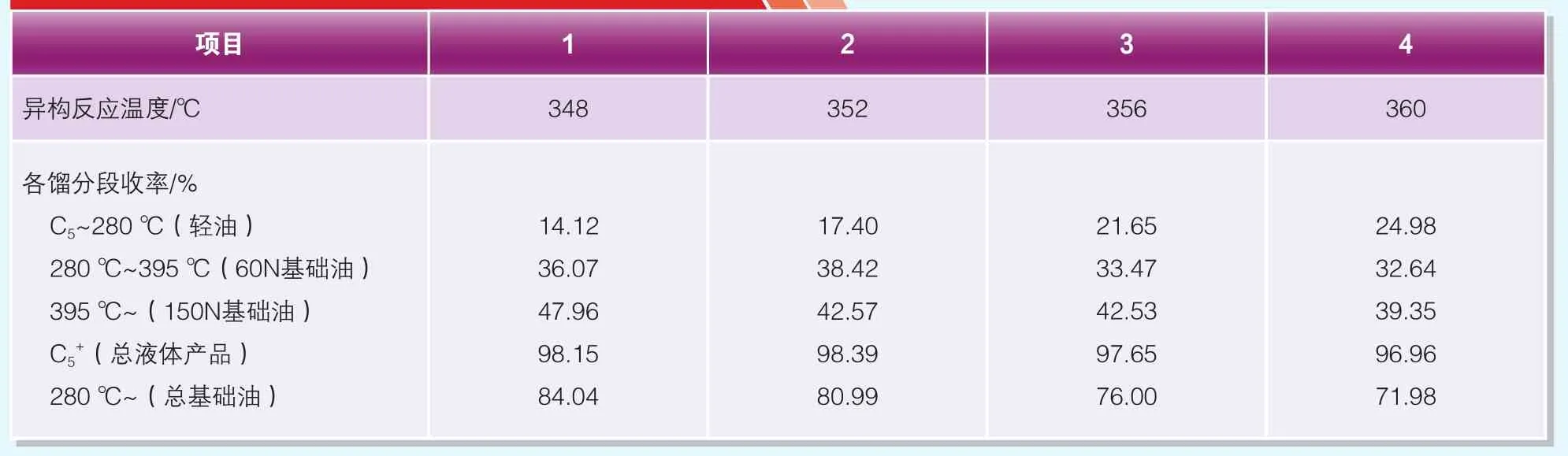

由表5、表6可知,隨著異構反應溫度由348 ℃提高到360 ℃,60N和150N的傾點逐漸降低,60N由-30 ℃降至-38 ℃以下,150N由-2 ℃降至-28 ℃;但150N黏度指數由138降至126、基礎油總收率(280 ℃ ~餾分)由84.04%下降至71.98%,主產品150N收率也由 47.96%降至39.35%。當異構反應溫度提高至352 ℃時,60N和150N傾點分別為<-38 ℃和-17 ℃,滿足指標要求;同時其黏度指數134,遠優于API Ⅲ類不低于120的要求,且基礎油和150N保持了較高的收率,分別為80.99%和42.57% 。

表5 不同異構反應溫度下的產物性能

表6 不同異構反應溫度下產品收率

加氫異構反應隨著反應溫度的升高,高熔點的長鏈正構烷烴轉化為低傾點的短側鏈烷烴的異構化反應更完全,但同時也加劇了加氫裂化副反應,而降低了150N基礎油收率。異構化反應溫度352 ℃既能使傾點達標,也能保持150N基礎油較高的收率。

結論

☆加氫裂化尾油中摻入費托蠟后提高了混合原料的黏度和黏度指數,但也提高了混合原料的熔點和蠟含量。

☆加氫裂化尾油原料中摻入25%費托蠟后,隨著異構反應溫度的提高,60N和150N的傾點和黏度指數逐漸降低;基礎油和主產品150N收率也逐步降低。異構反應溫度352 ℃時, 150N的黏度指數高于API Ⅲ類不低于120的要求,且其他性能滿足產品指標要求。