旋挖鉆機轉盤開裂問題的分析和結構優化

□ 赫瀾濤

柳工常州機械有限公司 江蘇常州 213000

1 開裂情況

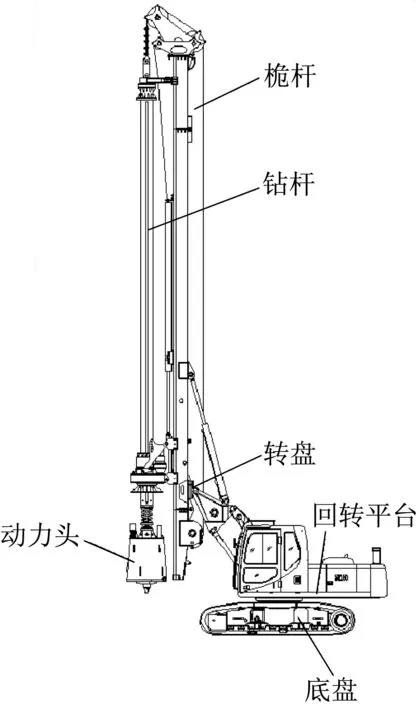

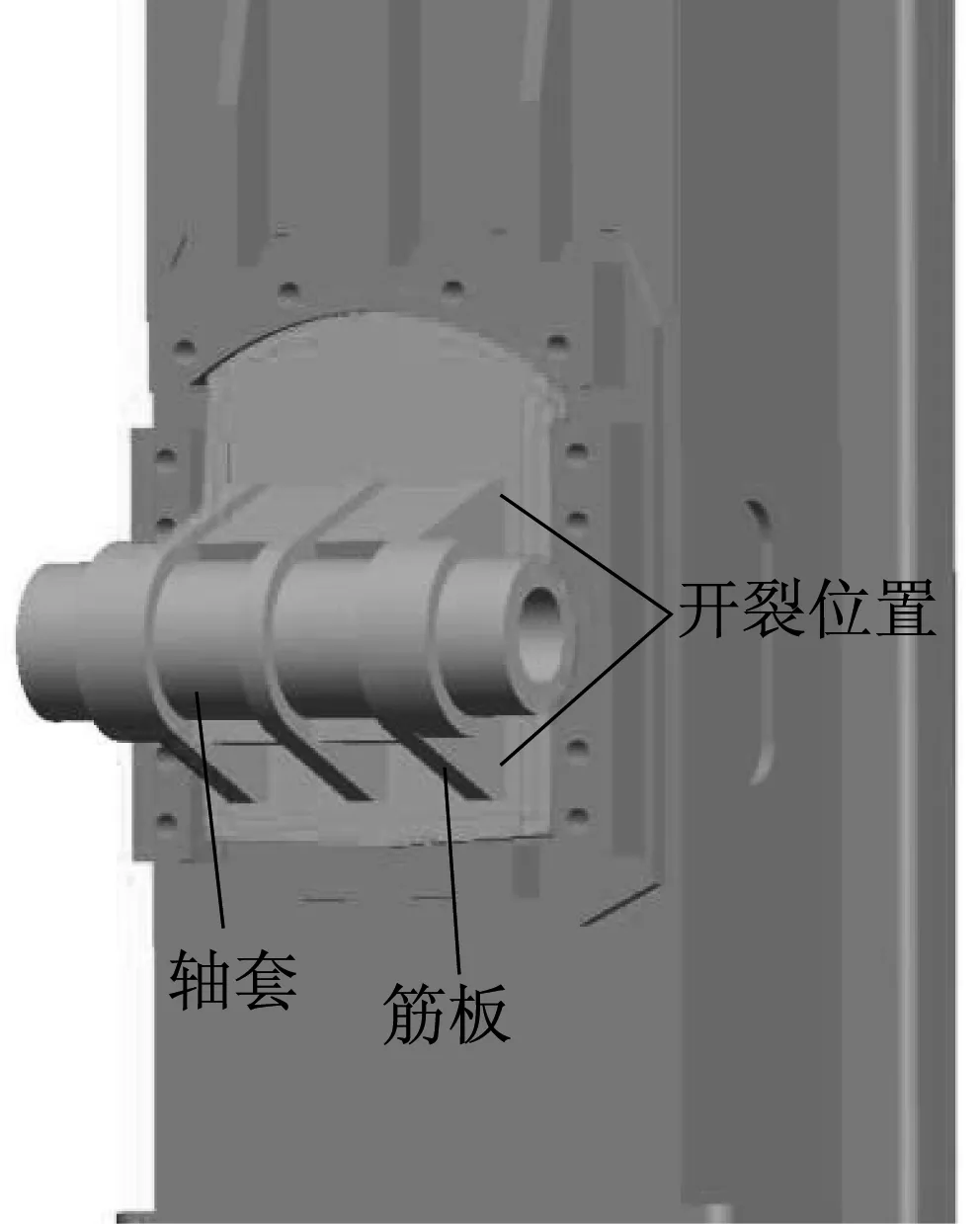

旋挖鉆機廣泛應用于公路、橋梁、高層建筑等基礎建設施工中,施工環境惡劣,地質工況復雜。旋挖鉆機主要由回轉平臺、底盤、鉆桿、鉆具、桅桿、動力系統、熱平衡系統等組成,結構如圖1所示。旋挖鉆機鉆進時,作用力通過桅桿直接傳遞至支撐桅桿的轉盤上,轉盤的強度直接影響旋挖鉆機的工作效果。根據售后部門反饋,旋挖鉆機轉盤的根部曾經發生過開裂故障,開裂位置如圖2所示。轉盤開裂的位置有兩處,一處是在軸套兩端,另一處是在下端大筋板根部。針對轉盤開裂故障,筆者基于ANSYS Workbench軟件進行受力仿真分析,進而實現轉盤結構的優化設計。

2 工況分析

旋挖鉆機鉆進時,若遇到硬質地層,則需要加壓油缸不斷增大加壓力,以保證鉆頭持續鉆進。加壓到一定程度后,旋挖鉆機將出現翹頭現象。此時,整個旋挖鉆機的重力將由鉆頭和履帶后側承擔。在這一工況下,履帶后端為支點,旋挖鉆機達到力矩平衡,鉆頭受到的支反力最大,經過桅桿傳遞后,支撐桅桿的轉盤的受力也最大。另一方面,旋挖鉆機工作過程中,振動等會對轉盤產生沖擊載荷。由此,重點對以上工況進行轉盤受力仿真分析。

3 有限元建模

應用CREO軟件對旋挖鉆機進行三維建模,由ANSYS Workbench軟件施加載荷和約束,并進行網格劃分。旋挖鉆機模型較為復雜,且圓角等細節會降低有限元分析的效率,因此對旋挖鉆機模型進行簡化,簡化原則如下:① 轉盤及與轉盤強相關的結構和實際結構保持一致,其它結構適當簡化;② 忽略對分析結果沒有影響或影響較小的結構特征,如倒角、倒圓等。

▲圖1 旋挖鉆機結構

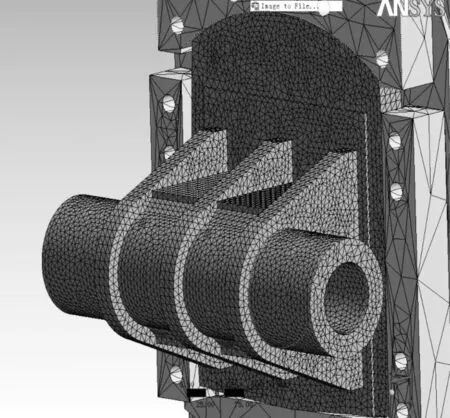

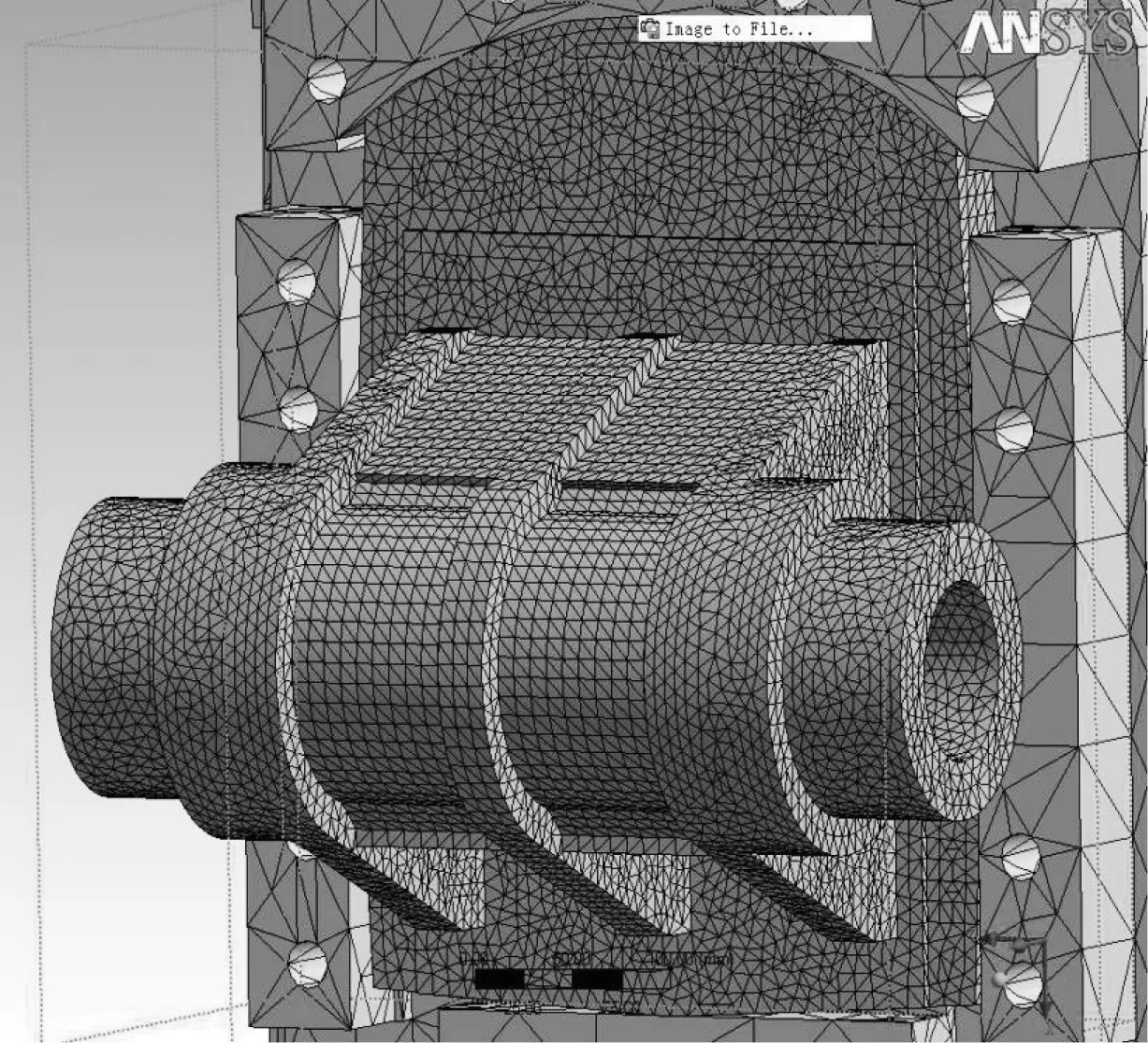

轉盤的材料為Q345B鋼,材料密度為7.85×103kg/m3,楊氏模量為206 GPa,泊松比為0.3。網格劃分時,重點關注轉盤主副滑輪架中間的筋板,對部分重點關注部位進行網格細化,對轉盤軸套進行掃略劃分,對部分轉盤筋板面進行映射網格劃分。轉盤模型網格劃分后,節點數量為271 117個,單元數量為160 414個,如圖3所示。

▲圖2 轉盤開裂位置

▲圖3 轉盤模型網格劃分

4 載荷分析

在加壓施工過程中,旋挖鉆機向樁孔施加一個豎直向下的加壓力,同時旋挖鉆機受到一個相同大小的反作用力。這一反作用力作用于旋挖鉆機的鉆頭中心處,通過鉆桿傳遞至桅桿及整機上。主機視為剛性體,轉盤視為剛性鉸支點,桅桿油缸支座視為可滑動鉸支座。樁孔反作用力通過動力頭傳遞至桅桿上,等效為對桅桿施加一個向上的力和一個逆時針彎矩,向上的力實際就是加壓油缸所提供的加壓力。加壓油缸缸體與桅桿通過鉸接座相連,可以自由轉動,因此加壓油缸不承受彎矩。彎矩由動力頭作用于桅桿導軌,可使兩鉸支點間的桅桿部分產生彎曲。旋挖鉆機工作狀態如圖4所示。

旋挖鉆機整機質量為45 t,質心位于底盤回轉中心前端627 mm處,臨界狀態下鉆頭受力為196 500 N。

▲圖4 旋挖鉆機工作狀態

根據力的平移定理,將鉆頭處的支反力平移至轉盤處,等效為一個方向相同、大小相等的載荷和一個等效力偶。由于轉盤鉸接于三角形上,因此只有等效力作用,沒有等效力偶作用,平移等效后得到的彎矩為176.9 kN·m。

鉆桿傳遞至動力頭的反作用力,最終作用于轉盤和加壓油缸支座處,屬于超靜定問題。兩處承受反作用力的大小與部件剛度有關,剛度大的部件變形小,承受的反作用力大;剛度小的部件變形大,承受的反作用力小。加壓油缸支座與桅桿油缸鉸接,桅桿油缸提供軸向拉壓力。在拉壓力的作用下,加壓油缸必然產生軸向伸縮。轉盤為完全剛性結構,其變形量遠遠小于加壓油缸的變形量。整個旋挖鉆機為各部件組成的裝配體,裝配的各種間隙將使轉盤承受更大的反作用力。由此可以推斷,鉆桿所受到的樁孔反作用力,絕大部分最終作用于轉盤,而桅桿油缸支座由于桅桿油缸的可伸縮性,基本不承受反作用力,這是轉盤較頻繁發生開裂故障而桅桿油缸支座未發生故障的原因。為保證分析結果,盡可能施加嚴苛的邊界條件,在分析中直接將鉆桿的反作用力等效作用于轉盤,重點關注轉盤在施加等效載荷后的應力變化情況。

5 有限元分析結果

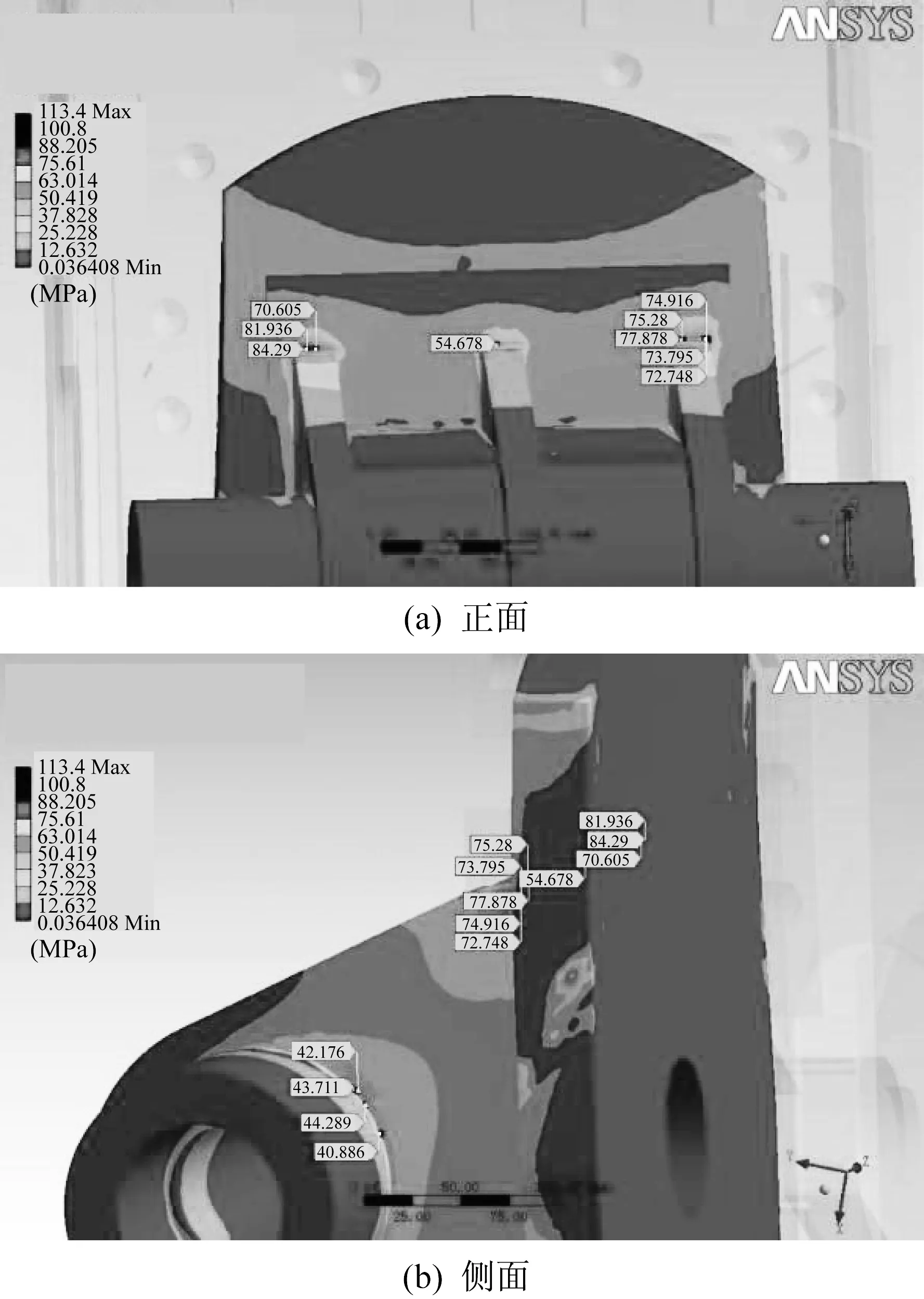

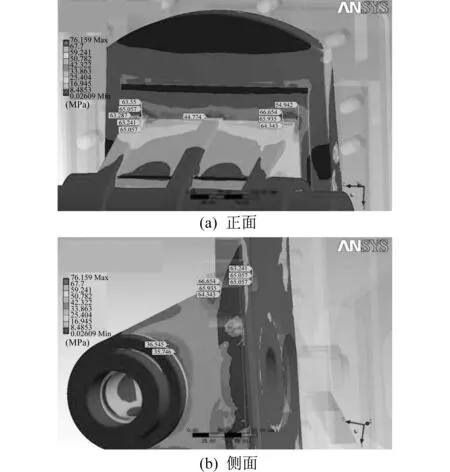

轉盤應力云圖如圖5所示。由圖5可以看到,轉盤的大筋板根部是應力最大的區域,這一區域也是轉盤發生開裂故障的區域。轉盤的受力環境不可改變,需要改進轉盤的設計,提高結構強度,盡量減小各焊縫的直接受力。

6 結構優化

根據有限元分析結果,針對轉盤開裂問題,采用下列措施:

▲圖5 轉盤應力云圖

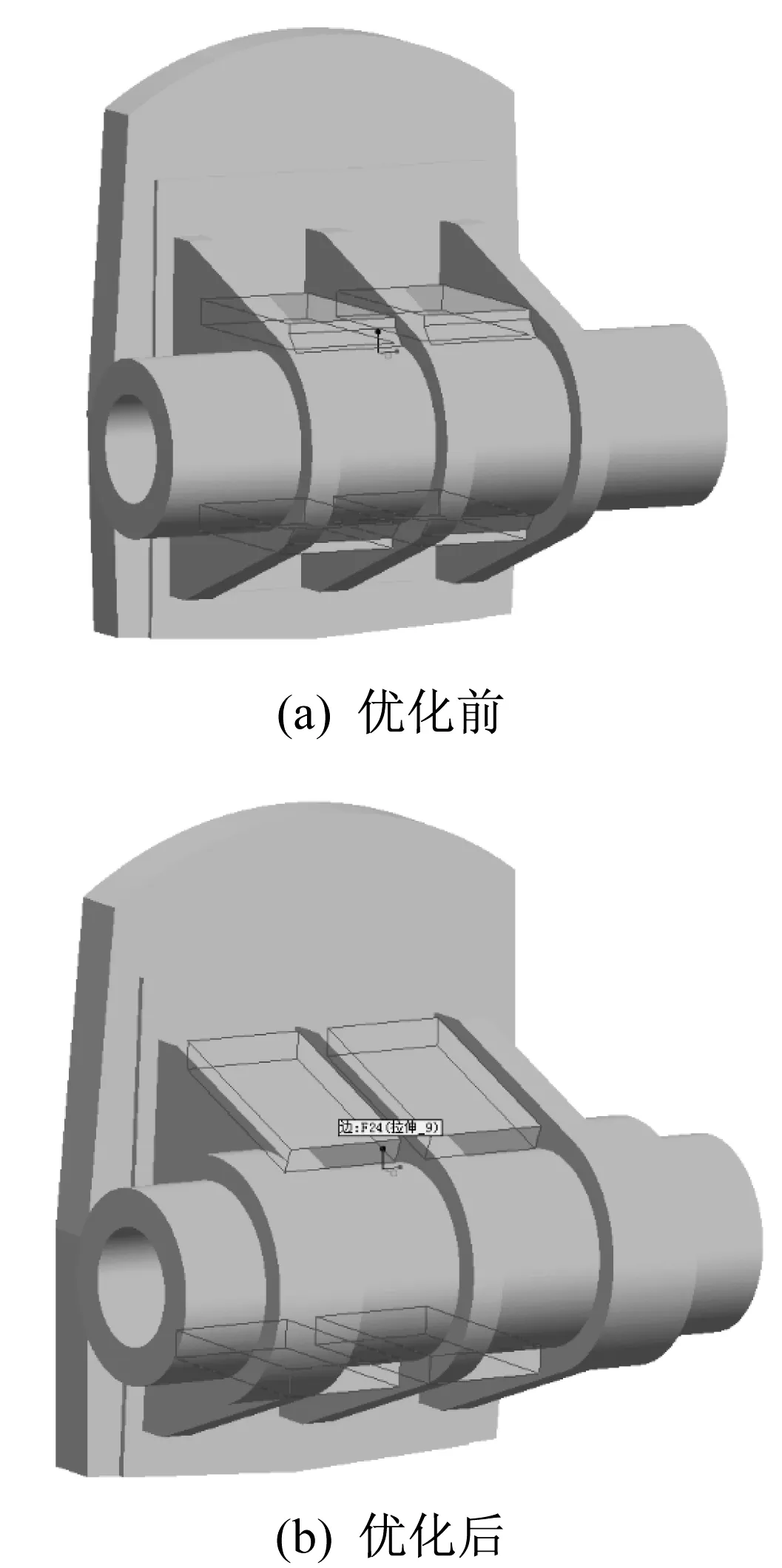

(1) 改變上端支板角度,使其與外邊緣平行;

(2) 在側面增加套管,提高軸套的剛度。

轉盤結構優化前后對比如圖6所示。

對結構優化后的轉盤進行有限元建模,進行網格細化,節點數量為265 873個,單元數量為155 467個,如圖7所示。對結構優化后的轉盤有限元模型施加向上的等效力196 500 N和等效彎矩176.9 kN·m。

結構優化后轉盤應力云圖如圖7所示。由圖7可以看出,結構優化后在較大程度上提高了轉盤根部和套筒根部的強度,兩處應力都有較大程度減小,結構優化較為成功。

7 焊接方式優化

對轉盤開裂情況進行分析,開裂都發生在筋板與底板焊縫處,并非是材料自身開裂。焊縫開裂的原因在于轉盤根部完全依靠焊縫來承受作用力。筋板與底板的焊縫為工作焊縫,將此焊縫的性質改為定位焊縫將是有效的應對措施。

原焊縫承受豎向的剪切力和橫向的拉力,焊縫性質為工作焊縫。為改善轉盤的受力環境,將焊縫性質改為定位焊縫,減小焊縫的直接受力,并將筋板改為插裝式,使原焊縫承受的豎向剪切力由筋板直接承受。在底板背面進行焊接,可以使轉盤承受較大的垂直于底板平面的拉壓應力,從而避免焊縫單獨受力。為了較小影響底板的整體強度,應增大底板的厚度10~20 mm。

▲圖6 轉盤結構優化前后對比

▲圖7 轉盤結構優化后網格劃分

8 結束語

筆者通過對旋挖鉆機轉盤進行實際工況受力分析和有限元分析,找到了開裂的原因,并進行了結構優化。改變上端支板的角度,使其與外邊緣平行。在側面增加套管,提高軸套的剛度。將筋板與底板的焊接方式改為插拔式焊接,焊縫性質由工作焊縫改為定位焊縫。

通過優化,大大提高了轉盤根部的強度,減小了應力集中,改善了焊縫的受力,使轉盤開裂問題得到有效解決。

▲圖8 結構優化后轉盤應力云圖