X80 管線鋼CGHAZ 連續冷卻組織轉變規律及力學性能研究*

谷 雨, 姜韶華, 徐 海, 羅劉敏,許彩云, 劉曉青, 勞曉東

(1. 周口師范學院 機械與電氣工程學院, 河南 周口466000;2. 濰坊職業學院, 山東 濰坊262737; 3. 渤海裝備鋼管銷售公司, 河北 青縣062658)

焊管制造過程需要焊接, 焊接熱影響區(HAZ) 作為鋼管性能最薄弱的區域在管線運行安全過程中一直是被關注的重點[1-4]。 HAZ 中靠近熔合區的焊接粗晶區 (CGHAZ) 由于在高溫停留時間最長而成為最危險的區域[5-7]。 在峰值溫度高于1 100 °C 的CGHAZ 中原奧氏體晶粒嚴重長大, 晶界面積百分比降低, 從而抑制了先共析鐵素體和珠光體的形核及長大, 促進了具有高硬度低韌性的馬氏體的形成[8]。 因此, 了解焊接熱循環及CGHAZ 的室溫組織, 有助于獲得與母材相當的力學性能。 焊接熱模擬試驗可以模擬CGHAZ中同一峰值溫度時的不同熱循環過程。 其中熱膨脹試驗可以獲得過冷奧氏體在冷卻過程中的臨界溫度并建立CCT 曲線。 目前, 有關高Nb 管線鋼的研究中, 尚缺少CGHAZ 的CCT 曲線的研究。以往CCT 曲線的建立是基于等溫熱處理條件下[9-10],而等溫熱處理條件與焊接熱循環的快冷過程有很大的不同[11-12]。 本研究采用焊接熱模擬試驗, 通過對顯微組織分析、 顯微硬度測試、 低溫沖擊試驗以及熱膨脹試驗建立了適用于一種X80 高強管線鋼在峰值溫度為1 350 °C 時CGHAZ 的CCT曲線, 并分析了不同焊接熱循環條件下CGHAZ的顯微組織以及力學性能的演變規律。

1 試驗材料與方法

1.1 試驗材料

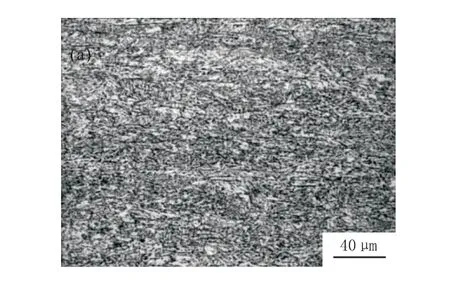

本研究試樣截取于厚度為22 mm 的商業用高Nb 微合金X80 管線鋼的軋制板材, 其母材成分見表1。 試驗鋼的母材組織如圖1 所示, 全部為針狀鐵素體 (AF) 組織, 組織分布均勻且較為細小。

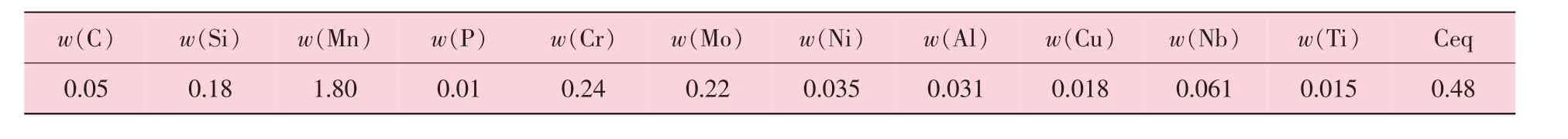

表1 試驗鋼的化學成分 %

圖1 X80 管線鋼母材金相組織

1.2 試驗方法

焊接熱模擬試驗在Gleeble-3500 熱模擬試驗機上進行, 用ANSYS 軟件模擬計算不同條件下的焊接熱循環曲線, 確定模擬參數, 將試樣以150 ℃/s 加熱到1 350 ℃, 保溫1 s, 冷卻過程選取了10 種冷卻速度, 冷速范圍為0.25~60 ℃/s。 試樣分為兩種: Φ10 mm×100 mm 的圓棒狀試樣和10 mm×10 mm×80 mm 的板狀試樣。 采用圓棒狀試樣測出溫度-膨脹量曲線, 并采用切線法確定相變溫度。

熱模擬試驗后, 將板狀試樣加工成10 mm×10 mm×55 mm 的標準V 形缺口試樣。 采用JB-500 型沖擊試驗機測量夏比沖擊功, 試驗溫度選取-10 ℃。 應用HV-2800 顯微硬度計測試試樣硬度, 載荷為500 g, 保持10 s。 沖擊后的試樣經過磨光、 拋光后, 用3%的硝酸酒精溶液腐蝕, 用Axiovert 200 MAT 金相 顯微鏡、 KYKY2800 掃 描電鏡進行顯微組織分析。

2 試驗結果及分析

2.1 顯微組織

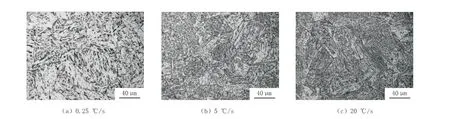

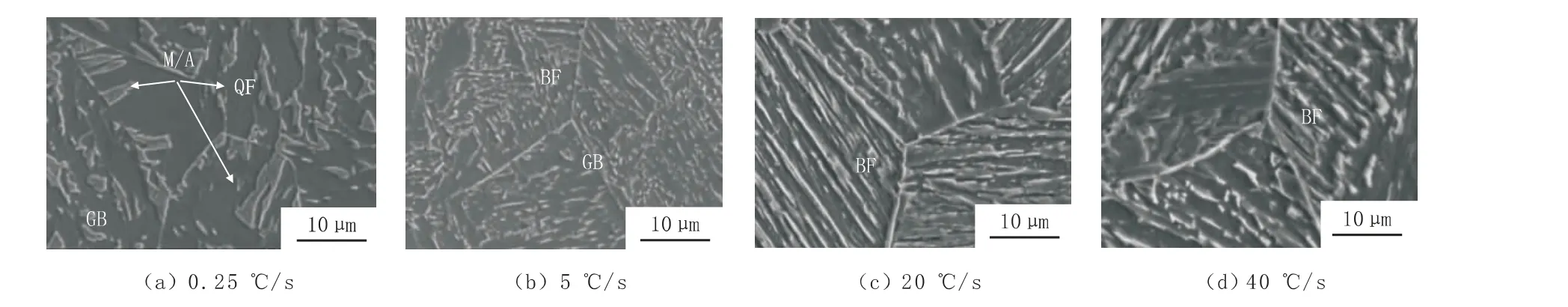

試驗鋼的CGHAZ 經不同冷卻速度冷卻后的金相組織如圖2 所示。 可見, 冷卻過程中,當速率很低 (0.25~5 ℃/s) 時, 試驗鋼的CGHAZ 組織是準多邊形鐵素體 (QF) +粒貝氏體(GB), 其中大尺寸QF 含量較多, 而GB 含量較少 (圖2 (a))。 如果在該范圍增大冷速, QF數量減少, 并開始轉變為AF。 因此, 冷速為5 ℃/s時, QF 完全消失, 組織轉變為GB+貝氏體鐵素體 (BF), 見圖2 (b)。 冷速繼續增大, 混合組織中GB 成分減少, 而BF 成分增大, 組織細化 (圖2 (c))。

圖2 試驗鋼焊接粗晶區(1 350 ℃) 以不同冷速冷卻后的金相組織

高Nb 管線鋼的CGHAZ 組織中, 大部分析出粒子溶解, 不但降低了對晶界的拖曳作用, 導致該區原奧氏體晶粒尺寸較大及組織粗化, 而且造成C、 N 等元素的固溶含量增加, 從而形成較多M/A 組元[13-14]。 此時, 較少的晶界數量和穩定的粗大奧氏體晶粒的存在, 使相變過程的形核率減小, 因此, 相變激活能增大, 導致相變轉變溫度的降低并促進了低溫組織的形成。 GB 屬于擴散和切變的混合型轉變, QF 轉變受C 原子短程擴散控制, 形核及長大過程較快。 而大冷速不利于擴散型相變的發生, 因此在較大冷速時, CGHAZ 的組織主要為BF+GB, 而在較小冷速時,由于在高溫停留時間較長, 而形成QF+GB。 圖3為試驗鋼CGHAZ 組織在不同冷速下連續冷卻后的SEM 電鏡照片。 可見, 當冷速為40 ℃/s 時,組織為典型的貝氏體鐵素體板條, 如圖3 (d)所示。 然而當冷速達到60 ℃/s 時, 組織中開始出現板條馬氏體。

圖3 試驗鋼在不同冷速下連續冷卻后的掃描電鏡照片

2.2 力學性能

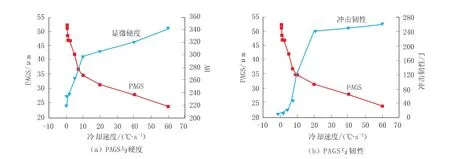

試驗鋼的CGHAZ 在不同冷速下連續冷卻后的原奧氏體晶粒尺寸(PAGS) 與力學性能的變化規律如圖4 所示。 可見, 原奧氏體晶粒尺寸隨著冷卻速度的增大、 高溫停留時間的減少而減小。PAGS 的變化對顯微硬度和韌性有很大影響。

試驗鋼的CGHAZ 在經歷不同焊接熱循環后組織的顯微硬度如圖4 (a) 所示。 硬度隨冷卻速度的增大而升高。 擬合硬度增大速率, 可得:

HV=223+7.60×冷速(冷速小于10 ℃/s), 擬合誤差R=0.980;

HV=287+0.88×冷速(冷速大于10 ℃/s), 擬合誤差R=0.995。

最大硬度342HV 出現在最高冷速 (60 ℃/s)時, 該值與Thompson 等人的研究結果一致[15]。 而當冷速小于0.5 ℃/s 時, 試樣的硬度(219HV) 低于母材的硬度 (223HV), 這與Yue X 等人的研究結果相一致[16]。 從冷裂的角度考慮, CGHAZ 的安全硬度值為350HV[2,6,16-17], 根據硬度的擬合增長率, 可計算顯微硬度值為350HV 時的冷卻速度約為72 ℃/s。 由圖4 (a) 同時可見, 試驗鋼的CGHAZ 的硬度隨原奧氏體晶粒尺寸的增大而降低。

試驗鋼的CGHAZ 以不同冷卻速度冷卻到室溫后的低溫沖擊韌性如圖4 (b) 所示。 可見,試驗鋼的CGHAZ 在冷速小于5 ℃/s 時, 由于在高溫停留時間較長, 相變轉變完全并且原奧氏體晶粒尺寸粗化導致此時韌性較差。 當冷速范圍為5~20 ℃/s 時, 隨著冷卻速度增大, 基體中開始形成組織細小的貝氏體。 沖擊韌性隨冷速升高顯著增大。 同時可見, 當冷速大于17 ℃/s 時, 沖擊韌性值高于母材沖擊韌性 (209 J)。 當冷速范圍為20~60 ℃/s 時, 沖擊韌性隨冷速升高緩慢增大[18]。 有研究表明, 當冷速大于80 ℃/s 時, 雖然原奧氏體晶粒尺寸很小, 但由于組織中有馬氏體形成, 導致沖擊韌性開始隨冷速升高而降低, 而顯微硬度顯著提高。

圖4 試驗鋼CGHAZ 在不同冷速下PAGS 與力學性能的變化規律

2.3 連續冷卻轉變(CCT) 曲線

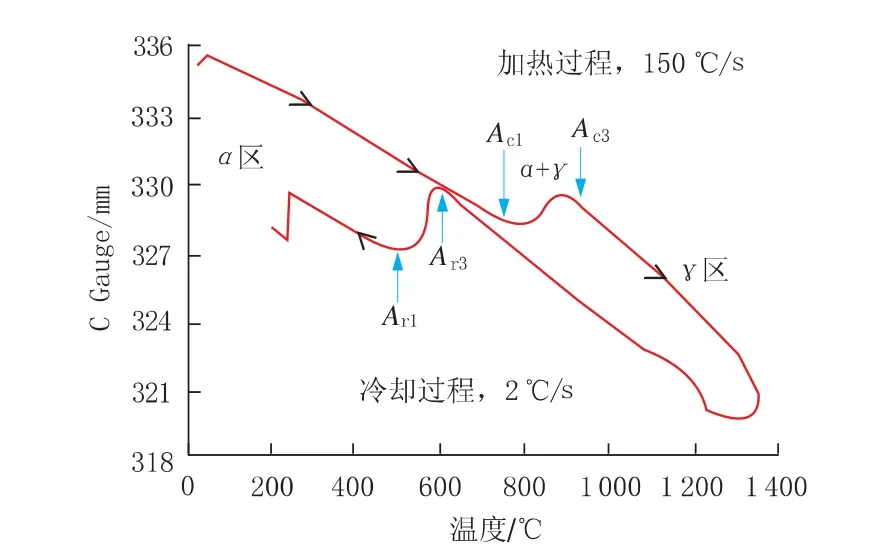

圖5 所示為試驗鋼在冷速為2 ℃/s 時的典型膨脹-溫度曲線, 其中測量的是圓棒試樣中心部位徑向的尺寸(C Gauge), 由膨脹儀原始位置向徑向中心為正方向, 因此試樣膨脹時C Gauge值降低。 可見在加熱過程中, 隨著溫度的升高,C Gauge 值線性降低, 即試樣發生熱膨脹。 膨脹曲線在839 ℃時出現轉折, 即鐵素體轉變為奧氏體 (α→γ) 的相變開始點, 并且α→γ 相變的膨脹曲線呈S 形。 這主要是因為鐵素體與奧氏體致密度不同, 鐵素體為體心立方(BBC) 結構, 致密度為68 %, 而奧氏體為面心立方 (FCC) 結構, 致密度為74 %, 因而由鐵素體轉變為奧氏體時體積會減小、 C Gauge 值增大。 α→γ 相變完成后, 隨著溫度升高至1 350 ℃, C Gauge 值再次線性降低。 故可得此時試驗鋼的Ac1和Ac3溫度分別為756 ℃和938 ℃。 在冷卻過程中,隨著溫度由1 350 ℃開始降低, C Gauge 值線性升高, 并在1 350 ℃時出現拐點, 即奧氏體轉變為鐵素體 (γ→α) 的相變開始點。 γ→α 相變過程與升溫過程中α→γ 的相變過程相反, 因此試樣體積增大、 C Gauge 值減小。 γ→α 相變完成后, 隨著溫度降低, C Gauge 值再次線性增大。故可得此時試驗鋼的Ar3和Ar1溫度分別為606 ℃和501 ℃。

圖5 試驗鋼在冷速為2 ℃/s 時的膨脹-溫度曲線

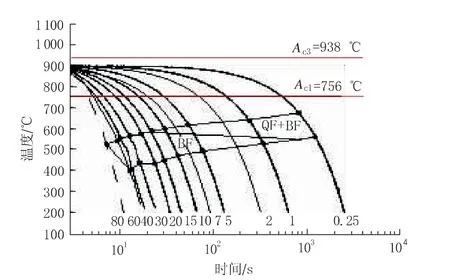

基于上述原理測出相變溫度, 并結合其對應的顯微組織和顯微硬度的分析結果, 可以繪制試驗鋼的CGHAZ 組織焊接CCT 曲線, 如圖6 所示。 此外, 其CCT 曲線中相區包含準多邊形鐵素體+粒狀貝氏體區和貝氏體鐵素體區。 相變開始溫度和相變結束溫度隨冷速減小呈逐漸上升的趨勢。

圖6 試驗鋼CGHAZ 組織焊接CCT 曲線

因此, 當冷速為17 ℃/s 時, 試驗鋼粗晶區的沖擊韌性與母材相當; 如果冷速超過20 ℃/s沖擊韌性變化不大, 冷卻速率低于20 ℃/s 時,沖擊韌性開始降低。 由于在HAZ 中接近熔合線(CGHAZ) 區域的力學性能 (韌性和硬度值) 應該與母材相當, 所以應該嚴格控制焊縫HAZ 熱循環, 從而獲得理想的微觀組織。

3 結 論

(1) 根據高Nb X80 管線鋼的CGHAZ 在不同冷速條件下的組織、 硬度和韌性的演變規律確定了CGHAZ 的焊接CCT 曲線。 其中相區包含QF+GB 和BF 區。 試驗鋼焊接CGHAZ, 當低冷速時, 組織為QF+GB; 當冷速為20 ℃/s 時, 主要為GB+BF。 原奧氏體晶粒尺寸隨冷卻速度的增大、 高溫停留時間的減少而減小。

(2) 硬度隨冷卻速度增大和原奧氏體晶粒尺寸減小而升高。 經計算, 從冷裂的角度考慮,CGHAZ 的安全硬度值為350HV, 試驗鋼獲得安全值的冷速為72 ℃/s。

(3) 沖擊韌性隨著冷卻速度的升高而增大,但是當冷速大于20 ℃/s 后, 沖擊韌性隨冷速升高變化不大。 冷速為17 ℃/s 時, 試驗鋼粗晶區的沖擊韌性與母材相當; 冷卻速率低于20 ℃/s時, 沖擊韌性開始降低。