高精度光學遙感器用鏡筒設計及穩定性驗證

羅廷云,胡嘉寧,姜宏佳,史姣紅,吳俊,羅世魁

(北京空間機電研究所,北京 100190)

引言

航天高分辨率相機多采用筒體作為支撐結構,溫度引起的各光學零件之間的間隔變化將由筒體的線膨脹系數決定,而光學零件之間間隔的變化會造成焦距及像面位置的極大改變,因此必須嚴格控制光學件間距的熱穩定性[1]。一般材料如鋁合金或鈦合金,由于材料自身線膨脹系數較大,多作為小結構尺寸鏡筒。而高分辨率相機口徑較大,光學零件間的間隔控制更為嚴格,多采用低膨脹系數材料作為支撐結構。雖然低膨脹材料殷鋼4J32B熱變形小,但其密度較大,鑒于重量限制,也多作為小結構尺寸鏡筒,雖然可通過采用內外蒙皮中間夾環筋結構減輕部分重量,但其必將引入復雜的連接結構,對尺寸穩定性造成不利影響。雖然碳纖維增強樹脂基復合材料具有較低的密度(約1.5 g/cm3)以及較高的比剛度,但是空間長時間使用要求對其樹脂基體的穩定性是一種重大的挑戰,同時其對水蒸氣較敏感,吸濕所引起的體積膨脹將導致空間光學系統地面裝配狀態與空間在軌運行狀態下尺寸發生較大的變化[2]。

碳碳化硅(C/SiC)材料是近幾年發展起來的新型陶瓷基復合材料,具有密度低、比強度高、比模量高、熱膨脹系數可調、耐環境能力強、易加工、整體性能可設計且性能受水蒸氣影響小等優點,目前已成為國內外高性能空間光學系統研制的重要侯選材料[3,4]。

本文對某高精度光學遙感器用主次支撐結構的鏡筒進行了設計,以Hyperworks有限元分析軟件為工具,分析鏡筒在地面裝調、發射段和在軌環境下的力、熱學特性,并通過地面試驗驗證組件的力-熱性能及穩定性是否實現設計指標。

1 結構設計要求

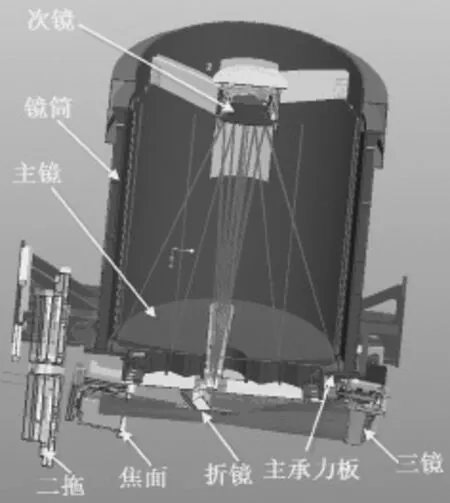

本文以某三反同軸光學系統型號的主次支撐結構設計為背景,相機構型見圖1,相機口徑650 mm,次鏡尺寸Φ160 mm,主次鏡間隔800 mm。根據相機光學和總體指標分解[5],光學系統對次鏡穩定性要求為:光軸傾斜和平移變化量小于3″和3 um,離焦變化量小于3 um。鏡筒要保證次鏡位置的穩定性,對鏡筒結構的設計指標要求如表1 所示。

2 鏡筒結構設計

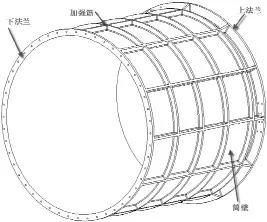

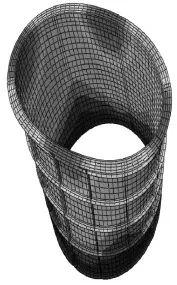

鏡筒結構見圖2所示,鏡筒由上下法蘭、筒壁及加強筋組成,沿軸向及徑向分別布置12條和4條加強筋,下法蘭與相機的主結構相連,上法蘭用于安裝次鏡組件。經過優化設計,最終設計結果為:鏡筒外徑780 mm,高度800 mm,上下法蘭厚度5 mm,筒壁2 mm,加強筋2 mm,整個鏡筒重量9.5 kg。

3 仿真分析

3.1 模型建立

圖1 相機構型圖

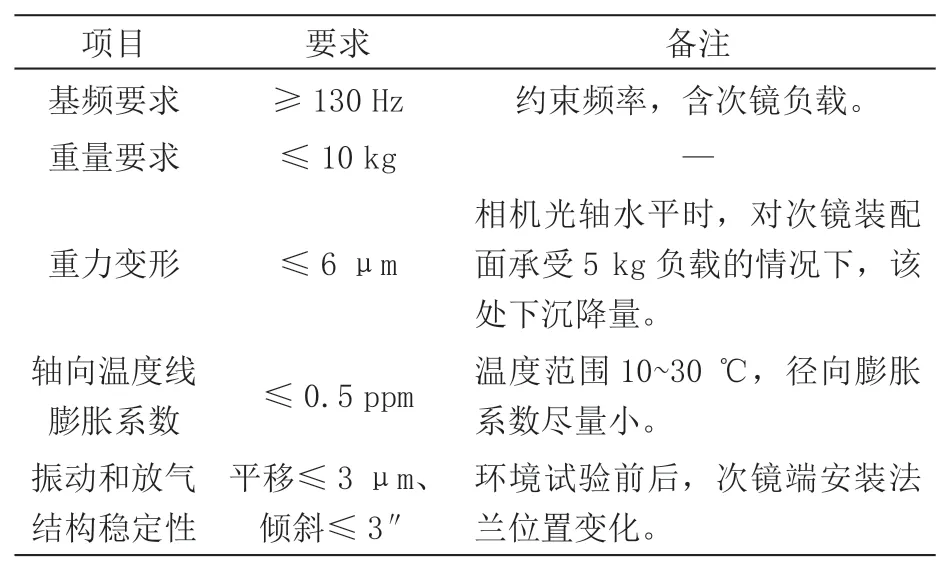

表1 鏡筒設計指標要求

圖2 鏡筒構型圖

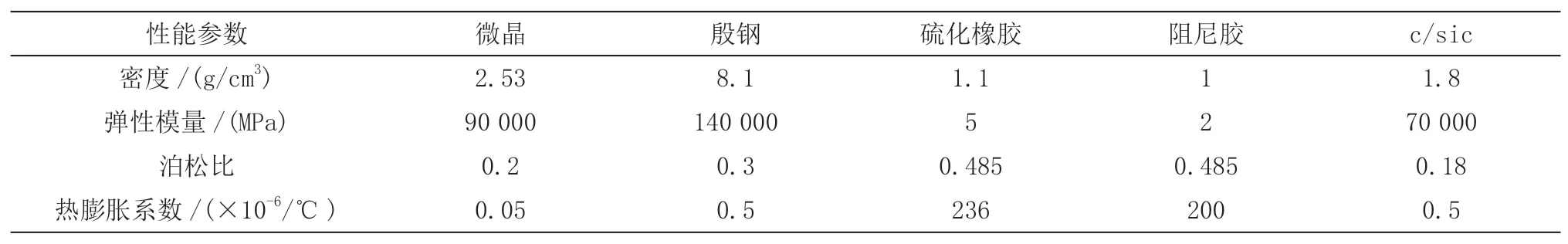

表2 材料性能參數

鏡筒有限元模型的坐標系采用笛卡爾坐標系,單位體系:長度(毫米mm)、質量(噸t)、彈性模量或應力(兆帕MPa),力(牛頓N),頻率(Hz)。仿真計算中模型所用材料參數見表2所示[6]。

模型建立時,為確保計算精度,鏡筒采用四邊形單元進行網格劃分,其余配重均采用四面體單元進行網格劃分。

3.2 頻率分析

通過仿真計算,對鏡筒的性能進行分析,邊界條件為鏡筒下端固支約束,上端帶有5 kg負載,鏡筒一階頻率為150 Hz,振型為鏡筒呼吸模態,滿足大于130 Hz的指標要求,模態振型如圖3所示。

3.3 重力影響分析

光學鏡頭裝調采用光軸水平的方式,重力作用下,鏡筒次鏡端會出現下沉,對系統裝調造成影響。對該工況進行分析,邊界條件為鏡筒下端固支約束,次鏡端帶有5 kg負載,仿真結果表明,次鏡端下沉量為4 μm,滿足表1 設計指標要求。位移云圖如圖4所示。

4 穩定性驗證

碳碳化硅(C/SiC)材料鏡筒采用了碳纖維三維編織碳化硅增強一體成型,由于鏡筒成型過程中存在的一些缺點如空隙和微裂紋等,將會降低材料的強度和韌性,同時也會造成應力集中,當鏡筒受到外界應力時,會與鏡筒自身的內部應力相互作用,使鏡筒內部應力重新分布,從而導致結構尺寸發生變化[7]。結合鏡筒的結構特點,設計了一系列的消應力尺寸穩定性試驗,驗證了鏡筒的穩定性。

4.1 試驗方法

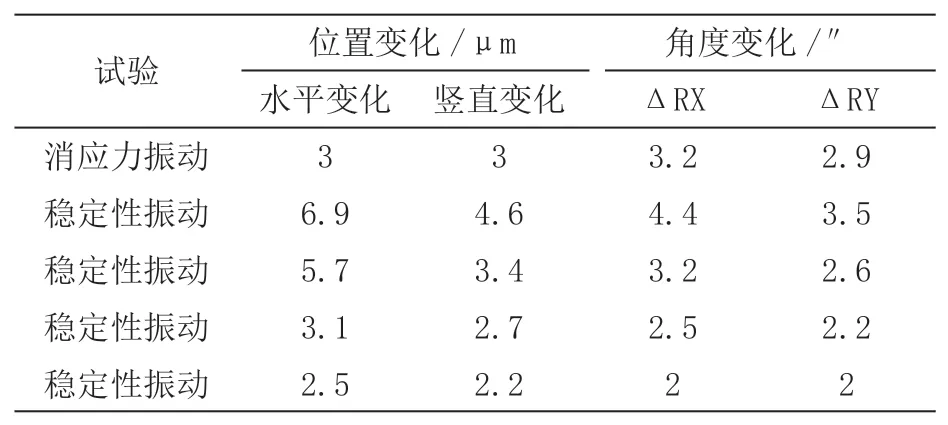

在產品上粘貼基準塊,試驗前后采用三坐標測量各基準塊的坐標,由基準塊的位置變化計算出鏡筒上法蘭相對于下法蘭的位置及姿態變化。當位置變化收斂于穩定性指標要求時,則停止試驗。試驗量級逐漸增加,首先進行小量級振動消應力試驗,檢測消應力前后量塊位置變化。當變化穩定后,增大量級,通過多次振動使鏡筒尺寸趨于穩定。

圖3 前鏡筒一階模態

圖4 重力作用鏡筒變形

該方法與經緯儀及激光跟蹤儀檢測相比,具有較高的測試精度及良好的重復度,消除了測試的隨機離散誤差。測試精度直接取決于三坐標測量機的精度,一般能達到1 μm。

4.2 振動試驗驗證

為消除組件裝配應力和鏡筒結構內應力,使結構尺寸穩定性滿足要求,采用力學振動的方法,對其進行穩定性試驗驗證。具體為進行了三個方向的力學試驗,首先進行0.5 g的力學掃頻,測定5~600 Hz范圍內的響應頻率,然后進行正弦和隨機振動,每次振動前后均進行掃頻,以進行力學特性對比。圖5為組件進行力學穩定性試驗,組件經過力學試驗后,各部位響應正常,結構完好。表3為每次試驗前后的三坐標檢測結果,一般通過3~4次的振動試驗,鏡筒結構尺寸趨于穩定,之后再次振動,只要量級不超過穩定性試驗量級,鏡筒結構尺寸不會發生變化。

4.3 真空熱循環試驗

鏡筒結構內部的應力在經歷熱循環及真空環境下,會出現應力釋放,導致應力重新分配,造成鏡筒尺寸發生變化[8]。因此,為驗證鏡筒的熱穩定性,需對其進行熱試驗驗證。

鏡筒組件試驗條件為溫度循環:室溫→45 ℃(保溫4 h)→20 ℃(保溫4 h);真空度優于10-4Pa,循環次數:2次。試驗前后,采用與振動試驗前后相同的檢測評判標準,試驗后測量結果為:次鏡安裝面法線角度變化不超過2″,位置變化不超過2 μm,滿足表1 設計指標要求。

4.5 線膨脹系數

鏡筒的軸向線膨脹系數是鏡筒熱穩定性的重要評價指標,影響次鏡的軸向位置變化。較低的溫度線膨脹系數更容易保證次鏡軸向位置穩定度,同時極大地降低了在軌對熱控資源的需求。受鏡筒材料及成型限制,試件的膨脹系數并不能代表筒體結構的膨脹系數,因此,項目組自制了專用的筒體線膨脹系數測量裝置,通過常壓控溫箱控制環境溫度,激光雙頻干涉儀測量產品長度變化的方法來測量線膨脹系數[9]。該方法測試精度由干涉儀穩頻精度決定,試驗中采用了高精度的干涉儀。試驗的測試精度能達到1×10-7。圖7為線膨脹系數測試試驗。試驗結果得出,在10~30 ℃溫度范圍內,筒體的軸向線膨脹系數為0.35 ppm,滿足小于0.5 ppm的指標要求。

圖5 鏡筒組件力學振動試驗

表3 穩定性試驗結果

圖6 筒體線膨脹系數測試

5 結論

針對某高精度光學遙感器用輕質高剛度高穩定性鏡筒設計指標要求,通過優化設計,采用了一種碳纖維三維編織碳化硅增強一體成型的鏡筒。鏡筒重量9.5 kg,一階頻率150 Hz,重力作用下變形4 μm。設計了鏡筒的穩定性試驗裝置及測試方法,結果表明:經過多次振動,結構尺寸穩定在3 μm以內,組件具有較高抗振穩定性,達到穩定后再經歷相同級別的試驗,結構尺寸均不再發生變化。熱真空循環試驗前后,鏡筒結構尺寸亦未發生變化。通過自制鏡筒線膨脹系數測試裝置及方法,測得鏡筒線膨脹系數為0.35 ppm。通過穩定性試驗結果說明該鏡筒結構設計合理,具有較高穩定性,目前該鏡筒已成功運用于某高分相機,對高分辨率相機的輕型敏捷化設計具有一定參考意義。