抽水蓄能電站瀝青混凝土心墻攤鋪試驗研究

丁 寧,張 楊

(1.中國水利水電第十一工程局有限公司,河南 鄭州 450000;2.雅礱江流域水電開發有限公司,四川 成都 610051)

1 工程概況

敦化抽水蓄能電站位于吉林省敦化市北部,與黑龍江省海林市交界。上水庫瀝青混凝土心墻頂高程1393.50 m,底板高程1343.00 m,頂部水平部分厚50 cm,垂直段厚70 cm;下水庫瀝青混凝土心墻頂高程719.00 m,底板高程653.00 m,頂部水平部分厚50 cm,垂直段厚80 cm,心墻底端兩側設放大腳,心墻底部厚度逐漸加厚。

2 攤鋪試驗

瀝青混凝土心墻攤鋪試驗[1-3]主要通過碾壓試驗結果確定施工參數,試驗包括瀝青砂漿施工[4-6]、瀝青混凝土心墻人工攤鋪、瀝青混凝土心墻機械攤鋪[7-10]、連續攤鋪。

2.1 試驗地點

瀝青混凝土試驗場地在下水庫瀝青混凝土拌和站附近,場地面積20 m×50 m,由推土機結合人工整平,振動碾碾壓密實,同時備好碾壓試驗所用的過渡料,做好卸料平臺,在選定的試驗場地中間部位采用C25混凝土澆筑30.0 m×1.0 m×0.5 m的基座,基座表面處于同一水平面,并在一端澆筑坡度為1∶1.45的混凝土斜坡,尺寸為 2.9 m×1.0 m×2.0 m,在基座和斜坡表面中部85 cm 處進行鑿毛。

2.2 試驗參數組合

為保證瀝青混凝土心墻碾壓質量及施工的合理性,擬碾壓試驗攤鋪厚度為30 cm/層,參數組合見表1。

表1 碾壓試驗參數組合

2.3 基面處理

基面處理并分別涂刷陽離子乳化瀝青和稀釋瀝青,涂刷前首先對混凝土表面進行檢查,經檢測混凝土表面無潮濕部位和浮渣,可以直接進行陽離子乳化瀝青和稀釋瀝青的涂刷工作。第三試驗區采用陽離子乳化瀝青進行涂刷,涂刷完成采用帆布進行覆蓋,以避免表面污染。

2.4 瀝青砂漿施工

施工前經過對混凝土表面檢測,確定混凝土陽離子乳化瀝青和稀釋瀝青已充分干燥后,進行瀝青砂漿鋪設工作。瀝青砂漿拌合采用機械拌合,配合比為瀝青∶礦粉∶砂子=1∶2∶2。現場采用裝載機運輸和卸料,人工使用鐵鍬和耙子整平,瀝青砂漿的整體厚度均>2 cm,整體瀝青砂漿鋪設完成后,上面覆蓋帆布,防止表面污染。

2.5 人工攤鋪施工

人工鋪筑作業順序:施工準備→測量放線→立模→過渡料攤鋪→過渡料的初碾→瀝青混合料的攤鋪→拆模→瀝青混合料的碾壓→過渡料的終碾。

在施工前首先對心墻進行測量放線,根據測量出的心墻中線確定立模位置,立模時瀝青砂漿表面繼續覆蓋帆布。模板尺寸為0.3 m×2.0 m,兩側模板之間水平支撐設置于模板接縫處,其長度為20 cm。立模完成后,使用2臺16 t自卸車進行過渡料運輸,分別卸至模板兩側,1臺反鏟完成整個過渡料的攤鋪整平工作,靠近模板位置的過渡料采用人工輔助整平。過渡料堆存位置應距離模板1 m,防止在卸料過程中導致模板偏移。

2.6 機械攤鋪施工

機械鋪筑作業順序:施工準備→層面清理→測量放線→固定定位線→攤鋪機進行攤鋪→瀝青混合料的碾壓→過渡料的碾壓。

層面清理工作,采用高壓水槍對瀝青混凝土層面進行清洗,清洗完成后使用棉紗將表面擦拭干凈,并用噴燈進行烘干。

在瀝青混合料攤鋪前,先對芯樣孔進行回填,用高壓水槍將鉆孔沖洗干凈,人工擦干孔內積水,然后用噴燈進行加熱,加熱溫度高于70 ℃后,用熱瀝青混合料按50 mm一層分層回填,人工使用搗棒搗實,回填后的芯樣孔比心墻面高出約2 cm。在芯樣孔回填完成后,開始進行機械攤鋪(第二層)試驗,機械攤鋪主要是確定最佳的初碾溫度,初碾溫度分別設置為:130 ℃±5 ℃(第一試驗區)、140 ℃±5 ℃(第二試驗區)和150 ℃±5 ℃(第三試驗區),碾壓遍數為靜2+動8+靜2,油石比為6.8%。首先對心墻進行測量放線,確定中心線,然后將攤鋪機吊放至心墻上方,并將攤鋪機的行進指針、出料口、卷揚機中心線和心墻中心線調制吻合。

瀝青混合料使用2臺裝載機進行運輸,攤鋪順為:第一試驗區→第二試驗區→第三試驗區,攤鋪機內過渡料使用反鏟進行倒卸。由于攤鋪機必須行走后才可以進行攤鋪,對于攤鋪不到的部位,使用人工進行攤鋪和碾壓。瀝青混合料由裝載機運至現場后,對混合料的溫度進行了檢測并記錄。瀝青混合料倒入攤鋪機料斗后,先打開攤鋪機下方的紅外加熱器,然后開啟卷揚機進行攤鋪。1臺反鏟在后方進行料斗內過渡料的添加和攤鋪機控制范圍外的過渡料攤鋪。經計算,攤鋪機的行進速度為2 m/min,攤鋪完成后的瀝青混合料溫度檢測和碾壓與人工攤鋪方法一致。攤鋪完成后,瀝青混凝土溫度降至90 ℃以下后,對瀝青混凝土進行無損檢測和鉆孔取芯。

2.7 連續攤鋪施工

連續攤鋪(第三、四層)試驗,碾壓遍數為靜2+動8+靜2,初碾溫度為140 ℃±5 ℃,油石比為6.8%。

連續攤鋪施工的碾壓方法與機械攤鋪相同,在第三層碾壓結束后,瀝青混凝土表面溫度降至110 ℃時,對瀝青混凝土進行無損檢測,在表面溫度降至100 ℃時,開始第四層攤鋪試驗。

3 瀝青混合料檢測

3.1 瀝青混凝土配料、拌合

試驗前對拌合樓的稱量誤差進行檢驗,滿足要求后,方可進行配料、拌合試驗。瀝青混凝土配料誤差控制值為:瀝青±0.3%、粗骨料±5%、細骨料±3%、填料±1%。

瀝青混凝土配合比選用室內試驗推薦的配合比,配合比的配料量為拌合樓攪拌罐的額定容量。投料順序及拌合時間如圖1所示。

圖1 投料順序及拌合時間

拌合時瀝青溫度控制在150~170 ℃,骨料溫度控制在170~190 ℃,瀝青混合料出機口溫度控制在150~170 ℃,制備出來的瀝青混合料要求色澤均勻、稀稠一致、無花白料、黃煙及其他異常現象。

3.2 瀝青混合料運輸及溫度檢測

試驗采用2輛裝載機進行運輸,拌合樓距離試驗場地的行駛距離約為0.8 km。人工攤鋪時,瀝青混合料運至現場后,分段倒入模板內;機械攤鋪時,直接倒入攤鋪機積料斗內。試驗運輸過程中瀝青混合料未出現離析現象。

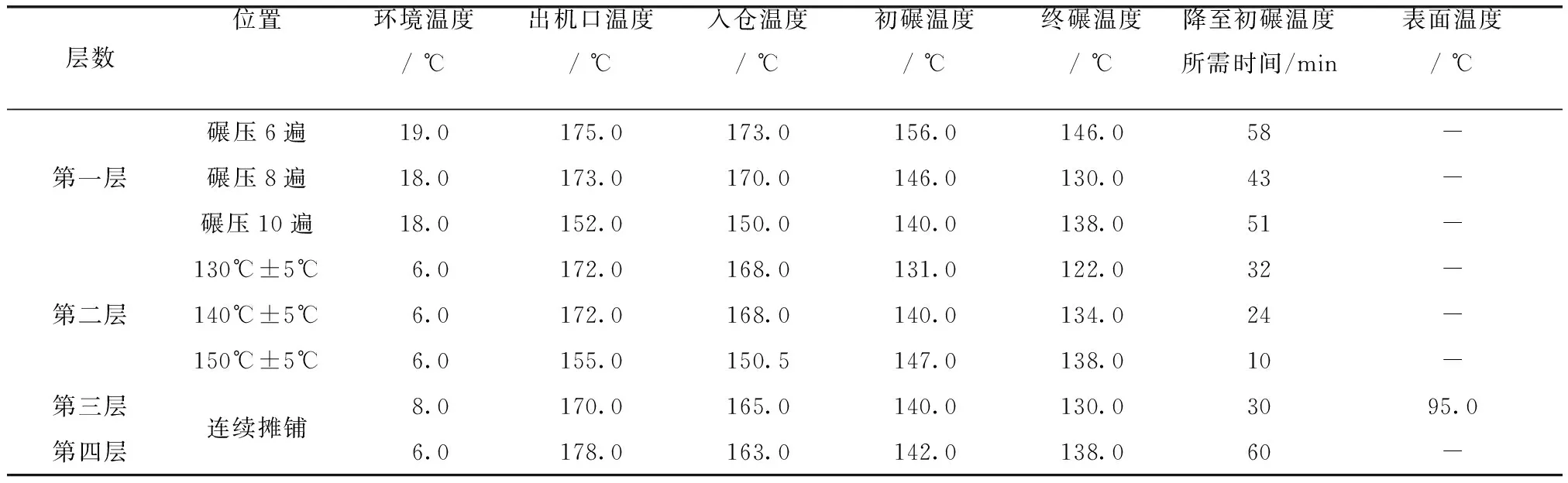

試驗中收集了環境溫度、瀝青混合料出機口溫度、運輸至現場溫度、入倉溫度、初碾溫度、終碾溫度、連續鋪筑的上層表面溫度及對應的時間等數據,實測數據統計結果見表2。

表2 攤鋪試驗溫度統計

試驗運輸時間約3 min,在運輸過程中環境溫度為15~20 ℃時,溫度損失約為0.7~1.0 ℃/min;環境溫度為5~10 ℃時,溫度損失約為1.3~1.7 ℃/min。當瀝青混凝土攤鋪完成后,環境溫度為15~20 ℃,溫度損失約為0.2~0.4 ℃/min;環境溫度為5~10 ℃時,溫度損失約為0.8~1.2 ℃/min(連續攤鋪時溫度損失減緩一倍左右)。

在連續攤鋪過程中,當瀝青混合料溫度約為160 ℃,表層溫度降至約100 ℃時,可碾壓壓實,連續兩層結合良好。

3.3 心墻厚度與寬度及檢查

根據第一層芯樣長度檢查,瀝青混凝土心墻碾壓完成后厚度約為26 cm,瀝青混凝土心墻碾壓前心墻寬度為80 cm,碾壓完成后,心墻平均寬度為 92 cm。

4 試驗結果分析

4.1 瀝青混凝土檢測

碾壓完成后的瀝青混凝土先進行無損檢測,采用核子密度儀檢測容重,滲氣儀檢測滲透性,核子密度儀進行無損檢測的點,再進行取芯檢測容重及孔隙率。無損檢測完成后進行鉆孔取芯,芯樣檢測結果見表3。

表3 芯樣檢測結果表

觀測瀝青混凝土、水泥基座及瀝青混凝土之間結合情況。經觀察,瀝青混凝土與水泥基座之間結合良好(包括斜坡部位),瀝青混凝土連續鋪筑兩層之間結合良好。

檢驗過渡料與瀝青混凝土間的結合情況,將心墻兩側的過渡料各挖開兩處,經觀察,瀝青混凝土與過渡料之間結合良好。

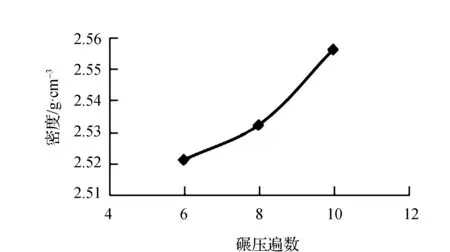

4.2 碾壓遍數與密度、孔隙率的關系

通過碾壓遍數與密度、孔隙率的試驗數值,得到碾壓遍數與密度、孔隙率的關系曲線,見圖1和圖2。

圖1 碾壓遍數與密度關系

圖2 碾壓遍數與孔隙率關系

從圖1和圖2中可以看出,碾壓遍數與密度之間的關系呈上升趨勢,碾壓遍數與孔隙率之間的關系呈下降趨勢。在施工過程中,為保證工程質量和提高施工效率,推薦靜2+動8+靜2為最佳碾壓遍數。

4.3 碾壓溫度與密度、孔隙率的關系

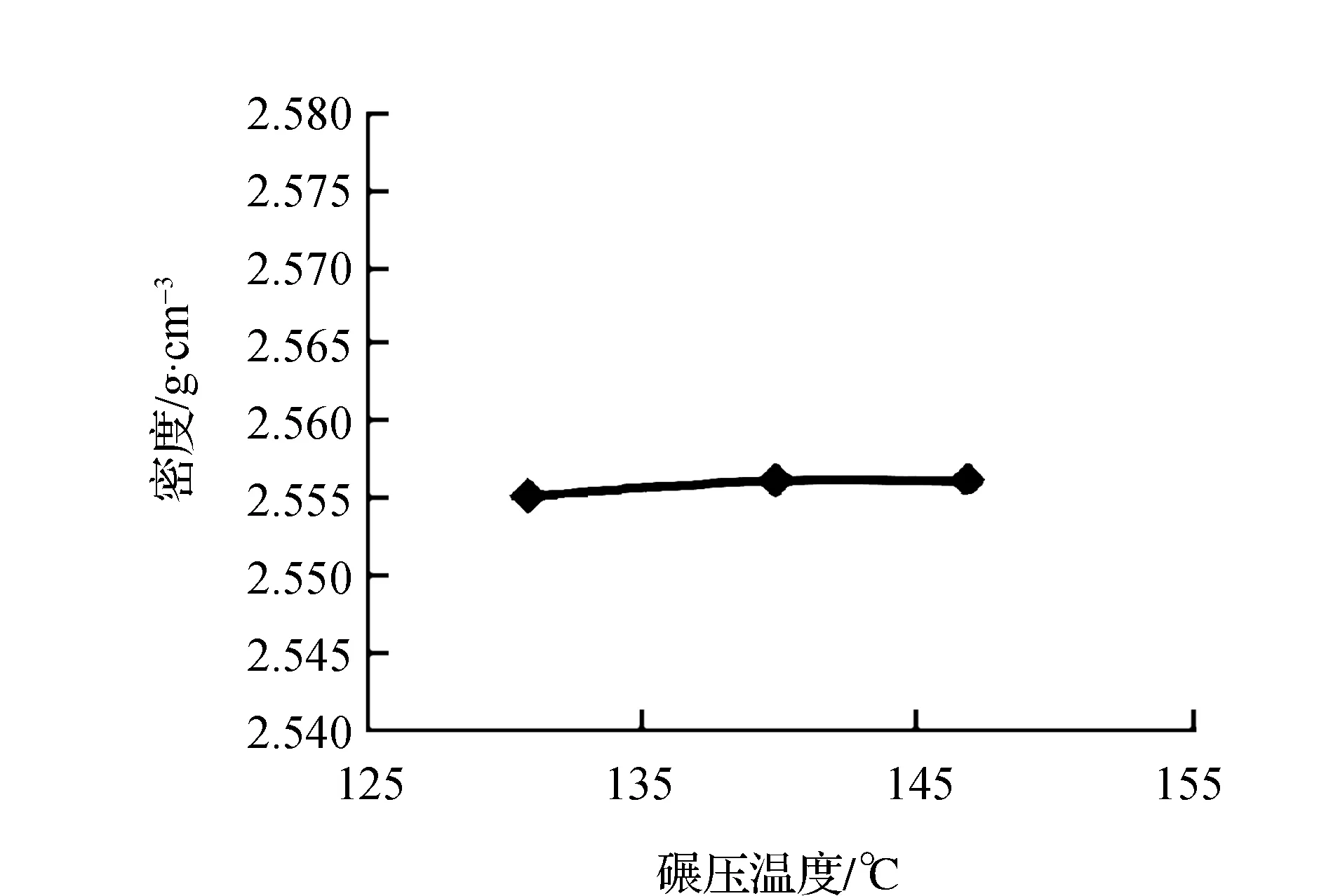

通過碾壓溫度與密度、孔隙率的試驗數值,得到碾壓溫度與密度、孔隙率的關系曲線,見圖3和圖4。

圖3 碾壓溫度與密度關系

圖4 碾壓溫度與孔隙率關系

從圖3和圖4中可以看出,碾壓溫度在130~150 ℃之間時,碾壓完成后的瀝青混凝土密度與孔隙率之間無明顯變化。

5 結 論

根據現場試驗結果,在選擇的各試驗參數組合施工下瀝青混凝土的密度、孔隙率、滲透性能均可滿足設計要求,從工程施工、進度、防滲、經濟等方面綜合考慮,確定瀝青混凝土心墻攤鋪厚度為30 cm,碾壓遍數為靜2+動8+靜2(2 t振動碾),碾壓速度20~30 m/min;瀝青混合料拌合時,瀝青加熱溫度應控制在150~170 ℃,骨料加熱溫度控制在170~190 ℃;通過此試驗成果分析可為寒冷地區類似工程提供良好的實踐經驗與參考意義。