電子換擋控制器硬件在環測試系統設計

曹慧穎,崔書浩,王 瑋

(安徽江淮汽車集團股份有限公司技術中心,安徽 合肥 230601)

隨著汽車電氣化智能化的飛速發展,智能駕駛輔助技術的研究和應用越來越廣泛,傳統的機械拉絲換擋機構逐漸被基于整車CAN總線通信的電子換擋系統所替代[1]。電子換擋系統在提升車輛科技感、豪華感的同時,還可以提升整車NVH水平,因此該系統在國產中端車型上已被廣泛應用。

換擋系統的正常運行是車輛安全行駛的重要保證,電子換擋控制器(ACM)作為電子換擋系統的核心部件,其可靠性對車輛安全性至關重要,因此在系統研發期間對其功能的測試非常必要。硬件在環(HIL)測試是汽車行業目前廣泛采用的一項模擬測試技術,其在極限測試、失效測試及縮短開發周期方面尤其具備獨特的優勢[2]。本文基于對ACM功能策略及其故障診斷策略的分析,基于dSPACE硬件平臺搭建硬件在環測試系統,驗證ACM的可靠性。

1 電子換擋控制器工作原理

電子換擋系統框圖如圖1所示,整個電子換擋系統包括換擋器GSM、電子換擋控制器ACM、換擋執行器ARC、變速器控制器TCU及EMS、ESC等其他控制器,這些控制器共同組成整個電子換擋系統。

圖1 電子換擋系統框圖

其中,GSM負責感知駕駛員換擋操作,并將操作信息轉化為CAN信息;EMS、ESC等控制器將車輛狀態信息,如制動踏板狀態、油門踏板狀態、發動機運行狀態、鑰匙擋位信息等通過CAN通信提供給ACM。

當駕駛員有換擋操作時,ACM結合駕駛員的換擋動作、整車狀態以及TCU提供的當前擋位信息,根據表1的換擋邏輯綜合判斷應掛入的目標擋位,并將目標擋位通過CAN通信提供給TCU執行具體的擋位切換。本文中GSM為旋鈕式換擋器,表1中L1、L2、L3分別表示左旋1格、左旋2格、左旋3格;R1、R2、R3分別表示右旋1格、右旋2格、右旋3格。R/N/D/M擋的切換由TCU控制變速器內部換擋撥叉等部件實現,P擋的進出由ACM驅動ARC電機實現,且通過獲取位置傳感器信息判斷P擋進出控制的有效性,進而形成控制閉環。

表1 ACM換擋策略

當電子換擋系統出現影響正常換擋的故障時,ACM會記錄相應故障碼,并將故障狀態信息通過CAN網絡發布給其他節點,用于啟動預先設定的故障保護處理措施,同時儀表顯示必要的文字提示信息。

2 硬件在環測試系統方案

本文基于dSPACE硬件平臺搭建HIL測試系統,包括被測對象、HIL硬件系統、整車仿真模型、測試管理軟件4個部分。如圖2所示。

圖2 HIL測試總體方案架構

測試管理軟件在上位機中運行,用于手動測試的執行和對測試過程中各項數據的檢測,以及自動化測試的執行、報告的生成;整車仿真模型編譯后在dSPACE SCALEXIO實時處理器中運行,通過I/O及CAN通信板卡建立與被測對象的連接,通過網線與上位機建立通信。采用真實的ARC換擋執行器,ACM對電機的驅動和位置傳感器信號的采集通過I/O板卡間接執行,用于故障注入測試。

以上方案實現了實車運行和信息交互環境的模擬,能夠對ACM進行全方面系統地測試。

2.1 硬件系統

本文采用dSPACE SCALEXIO實時處理器,用于運行編譯后的整車仿真模型。IO板卡采用DS2680板卡,其包含模擬信號輸入/輸出通道、數字信號輸入/輸出通道,用于ARC電機的驅動和傳感器電壓的采集;包含4路CAN通道,選擇一路用于整車模型與ACM的CAN通信交互;包含電源模塊,用于ACM的供電。FIU(Failure Inject Unit)故障注入模塊能夠實現短路到電、短路到搭鐵、斷路、短路到其他引腳等電氣故障的模擬。

基于ACM接口電路電氣特性及ARC電機、位置傳感器特性,采用dSPACE ConfigurationDesk軟件實現實物ECU管腳、板卡通道、軟件模型的配置和模型編譯,然后下載至處理器中運行。

2.2 軟件測試平臺

上位機中的測試管理軟件包括dSPACE公司開發的ControlDesk、AutomotionDesk軟件。

ControlDesk軟件用于測試管理界面的設計,如圖3所示,將測試界面劃分為電源控制、儀表顯示、CAN總線報文監控、車輛參數設定(包括油門踏板、制動踏板等)、變量采集等模塊。每個模塊的信號都與整車模型中的參數對應連接,實現對ACM及整車狀態的實時監控。

圖3 ACM仿真測試界面

AutomotionDesk軟件用于自動化腳本的設計,并輸出自動化測試報告。報告中還可以添加關鍵變量的測量曲線和測試的關鍵步驟。

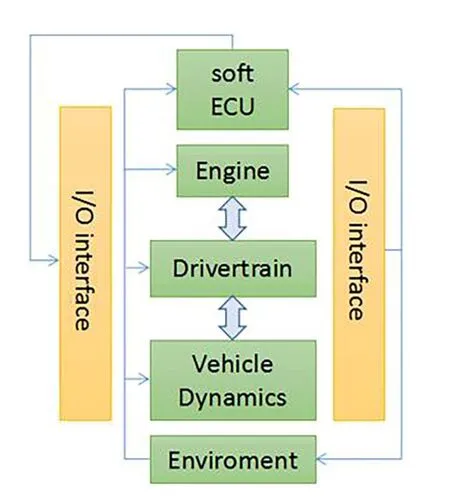

2.3 整車模型方案

整車仿真模型(圖4)基于dSPACE ASM模型庫搭建,根據實際車輛配置對各模塊模型作參數設置,其中發動機和變速器為1.5渦輪直噴發動機搭載6DCT變速器。

圖4 整車仿真模型架構

Soft ECU包含虛擬EMS、TCU,Engine模型包含基本發動機模型,Drivertrain模型包含變速器、差速器、前驅系統等,Vehicle dynamic包含車輛動力學模型、輪胎模型等,Environment包含道路模型、駕駛員模型等。虛擬控制器通過I/O接口模塊將控制指令標定后傳送出去,實際傳感器及執行器的信號也通過I/O接口模塊處理后提供給虛擬控制器和環境模型。

3 測試驗證

目前開發測試用例的方法主要有黑盒測試和白盒測試。黑盒測試是功能性測試,不需要考慮控制器內部程序邏輯,根據輸入變量來觀察輸出結果是否為期望值[3]。本文采用黑盒測試,測試ACM的擋位識別功能和故障處理,主要通過修改CAN總線信號,或者采用dSPACE FIU故障注入模塊對I/O引腳線路做斷路、STB(短路到電源)、STG(短路到搭鐵)設置等手段,模擬各種工況,對ACM的功能和故障診斷策略做詳細測試。

ACM擋位識別功能包括GSM操作響應、TCU、EMS等相關信號異常、下電回P功能及休眠等。本文以表2中當前擋位在D擋時目標擋位為R擋為例,設計自動化測試用例,驗證ACM目標擋位識別、下電回P及休眠等功能。

表2 當前擋位D擋換擋邏輯表

3.1 ACM擋位識別功能驗證

圖5為自動化測試用例執行過程中的數據。完成后圖6中A點處,ACM當前擋位為D擋,車速為2.8km/h,駕駛員制動踏板踩下并左旋2格,由于此時TCU當前擋位為無效值,可以看到ACM目標擋位保持D擋,滿足功能定義。圖7中B點,TCU當前擋位恢復為D擋,此時駕駛員制動踏板踩下,車速為0.1km/h時左旋2格,ACM目標切換為了R擋。圖8中C點處,當前擋位為D擋,車速為7.6km/h,由于駕駛員未踩制動,左旋2格掛入了N擋,并伴有儀表提示信息。圖9中D點駕駛員停車且將鑰匙擋位置于OFF,ACM自動掛入P擋,滿足3km/h以下下電自動回P的功能定義。圖10中,從駕駛員Key Off到E點處ACM CAN報文停發共經歷10s,觀測測試設備的供電電流,E點之后100ms設備電流掉至ACM KL30上電前的水平,因此ACM滿足下電休眠時間為10s的功能定義。

圖5 ACM D->R換擋功能測試結果

圖6 A點:TCU當前擋位為無效值

圖7 B點:ACM D->R擋位切換成功

圖8 C點:未踩制動換擋(誤操作)

圖9 D點:Key Off回P

圖10 E點:休眠

3.2 ACM故障診斷處理驗證

表3為ACM KL30電壓低故障診斷機制。ACM故障診斷包括系統電壓故障、CAN通信故障、傳感器執行器相關故障3大類。本文以系統電壓低為例,通過修改總線信號以及dSPACE電源輸出模塊的參數設置,采用編制及運行自動化腳本的方式驗證ACM的故障診斷處理機制。

表3 ACM KL30電壓低故障診斷機制

測試內容包括故障碼、故障處理措施、故障監測閾值、監測時間、故障恢復條件、恢復時間等,生成了測試報告。其中故障監測閾值測試結果顯示KL30電壓為9.4V時ACM誤報故障,ACM需根據測試結果調整軟件或標定參數設置,見圖11。根據測試報告中的數據記錄(圖12、圖13)可以看出故障發生后ACM停止了電機的控制,將TCU報文停發,ACM未報TCU節點丟失故障,相關的故障標志位按要求置位,滿足開發需求。

圖11 故障監測閾值-failed

圖12 數據記錄1

圖13 數據記錄2

4 結束語

本文基于dSPACE軟硬件平臺搭建了ACM硬件在環測試平臺,通過對ACM功能及診斷工作機制的分析,設計了自動化測試腳本,對各功能項和診斷參數做了詳細測試,能夠發現ACM的軟件或標定參數設置的問題,并輸出自動化測試報告。仿真結果顯示ACM功能符合設計目標,但KL30電壓低故障的故障監測閾值設置需優化,也驗證了搭建的HIL測試系統的有效性。