雜散電流和氯離子耦合作用下鋼纖維混凝土腐蝕試驗(yàn)研究

林龍鑌

(廈門大學(xué)嘉庚學(xué)院土木工程學(xué)院,福建漳州 363105)

鋼纖維混凝土作為一種新型的復(fù)合材料,具有良好的力學(xué)性能,較普通混凝土而言,抗拉、抗彎、還是抗剪強(qiáng)度等均有顯著提高,且抗疲勞、抗沖擊和耐久性能等亦有較大的改善。該材料被廣泛地運(yùn)用于道路、橋梁、隧道、建筑等工程應(yīng)用領(lǐng)域。鋼纖維混凝土還具有良好的耐火性能,可作為替代隧道結(jié)構(gòu)材料的理想材料。將該材料應(yīng)用于地鐵新型盾構(gòu)管片的制作,正成為一個(gè)重要的應(yīng)用方向。它能夠較好地解決盾構(gòu)管片制作和搬運(yùn)過(guò)程中遇見(jiàn)的掉角、開(kāi)裂等問(wèn)題,為隧道火災(zāi)搶險(xiǎn)爭(zhēng)取更多的時(shí)間,減少生命財(cái)產(chǎn)的損失。

因顧慮在地鐵環(huán)境中,鋼纖維混凝土耐久性能受到影響,應(yīng)用項(xiàng)目不多,文獻(xiàn)顯示僅有國(guó)外丹麥[1],國(guó)內(nèi)武漢[2]、西安[3]和南京[4]等城市地鐵項(xiàng)目。地鐵機(jī)車采用直流電源驅(qū)動(dòng),機(jī)車在運(yùn)行過(guò)程中會(huì)產(chǎn)生雜散電流泄漏,雜散電流會(huì)導(dǎo)致地鐵沿途的金屬管道和結(jié)構(gòu)鋼筋發(fā)生電化學(xué)腐蝕[5],導(dǎo)致管道泄漏和結(jié)構(gòu)壽命縮短。近年來(lái),許多沿海城市修建地鐵工程的項(xiàng)目增多。沿海城市存在海水入侵的風(fēng)險(xiǎn),導(dǎo)致地下水氯離子含量增高[6],氯離子會(huì)破壞金屬鈍化膜,使得結(jié)構(gòu)鋼筋銹蝕[7-8]。研究雜散電流和氯離子耦合作用下,鋼纖維混凝土的耐久性能,推動(dòng)在沿海發(fā)達(dá)城市的地鐵項(xiàng)目中使用該復(fù)合材料具有一定的工程意義。

有關(guān)鋼纖維混凝土耐久性能的研究成果,更多關(guān)注其在生活污水[9]、工業(yè)費(fèi)廢水[10]、沿海地區(qū)[11]和海洋[12]等環(huán)境中的腐蝕行為,而在沿海地鐵環(huán)境中腐蝕行為研究成果甚少。A.O.S.Solgaard研究發(fā)現(xiàn),鋼纖維混凝土存在明顯的“尺度效應(yīng)”,陰陽(yáng)兩極間的電位梯度將隨著增強(qiáng)材料長(zhǎng)度的減小而增大[13];Kangkang通過(guò)一系列試驗(yàn),研究了單根鋼纖維在雜散電流環(huán)境中的腐蝕行為,及雜散電流與氯離子共同作用下的腐蝕行為[14-16]。現(xiàn)有的研究,并不足以解開(kāi)工程技術(shù)人員對(duì)該問(wèn)題的困惑。

本文模擬了雜散電流腐蝕環(huán)境,以氯化鈉為導(dǎo)電溶液,研究在兩種不利因素耦合作用下,鋼纖維混凝土的腐蝕行為。試驗(yàn)揭示了,鋼纖維混凝土銹蝕后強(qiáng)度損失率與氯化鈉溶液濃度間的關(guān)系,有助于增加工程人員對(duì)材料耐久性能的客觀認(rèn)識(shí),促進(jìn)材料的推廣應(yīng)用。

1 試驗(yàn)準(zhǔn)備

1.1 原材料

鋼纖維混凝土制作原材料:水泥為海螺牌P.O 42.5普通硅酸鹽水泥;粉煤灰等級(jí)為Ⅱ級(jí);砂為河砂,細(xì)度模數(shù)2.57;碎石粒徑級(jí)配為10~20 mm;減水劑為壘知集團(tuán)生產(chǎn)的pohnt-ys型引氣減水劑;阻銹劑為廈門凱景實(shí)業(yè)有限公司生產(chǎn)的KJ-R鋼筋阻銹劑;鋼纖維為宜興市華源金屬纖維有限公司生產(chǎn)的剪切型鋼纖維,長(zhǎng)度為30 mm,長(zhǎng)徑比為60.2,抗拉強(qiáng)度為620 MPa。

1.2 配合比設(shè)計(jì)

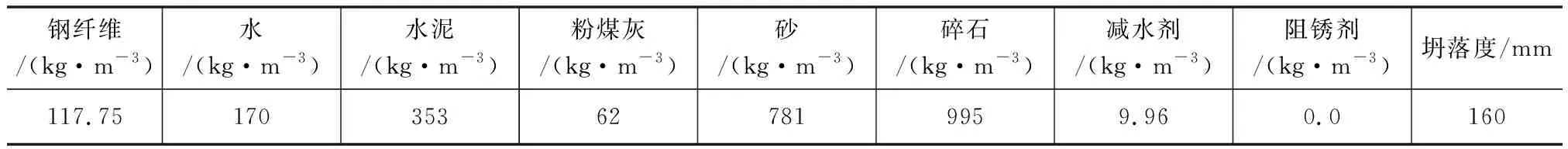

根據(jù)一般地鐵工程結(jié)構(gòu)強(qiáng)度需要,混凝土設(shè)計(jì)強(qiáng)度為C40,水膠比為0.41,試件的鋼纖維體積率為1.5 %,粉煤灰摻量為15 %,詳細(xì)配合比信息如表1所示,試件尺寸為100 mm×100 mm×100 mm。混凝土拌制及試件制作遵循JGJ 55-2011《普通混凝土配合比設(shè)計(jì)規(guī)程》和JGJ T221-2010《纖維混凝土應(yīng)用技術(shù)規(guī)程》規(guī)范條文的要求。試件的制作數(shù)量為4組(12塊),其中1組用于測(cè)量材料強(qiáng)度標(biāo)準(zhǔn)值,另3組分別用于不同條件下的腐蝕試驗(yàn),測(cè)量材料強(qiáng)度的損失率。

2 試驗(yàn)設(shè)計(jì)

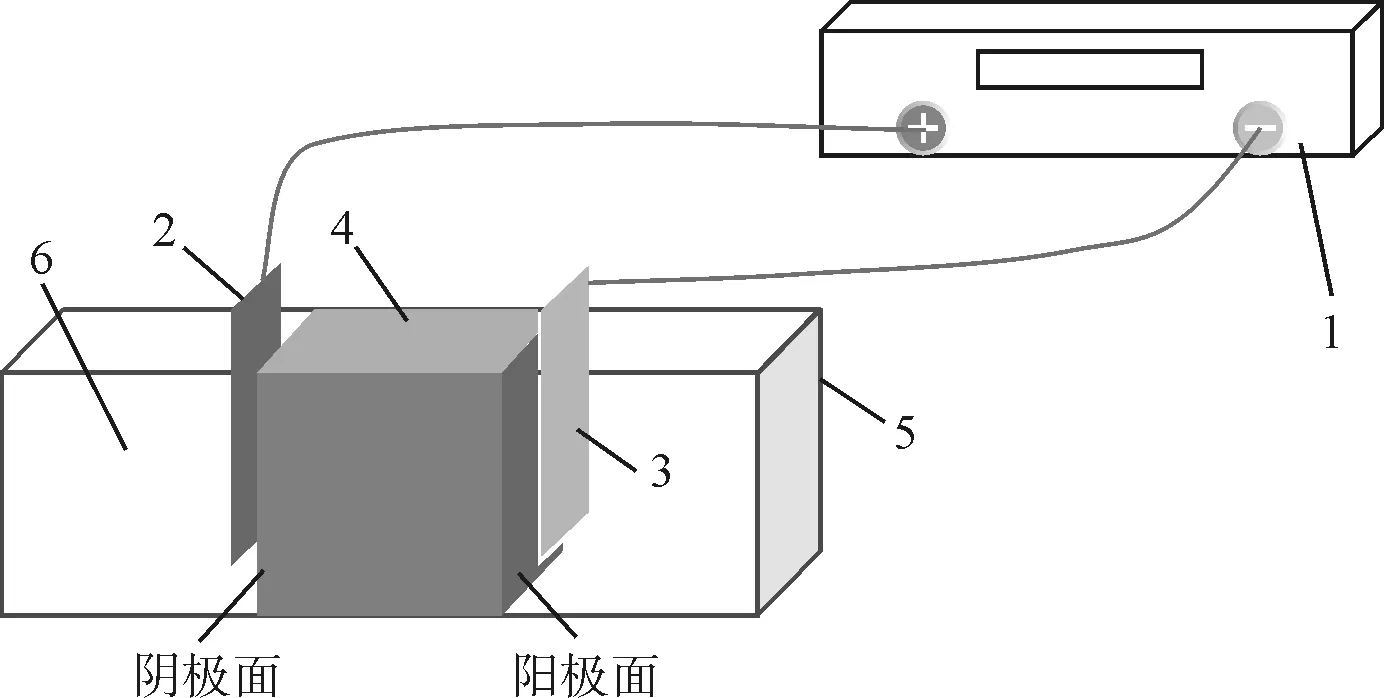

2.1 雜散電流腐蝕試驗(yàn)裝置

腐蝕試驗(yàn)裝置為自制,如圖1所示。試驗(yàn)裝置采用導(dǎo)電絕緣材料(塑料)與試件兩端表面拼接形成容器空間,塑料與試件接縫處內(nèi)外均采用中性硅膠進(jìn)行密封,該容器空間用于存放導(dǎo)電溶液。直流電源采用香港龍威儀器儀表有限公司生產(chǎn)的型號(hào)為TPR-12002直流穩(wěn)壓電源,可高精度輸出0~110 V之間的穩(wěn)定直流電壓。電極分別采用石墨板和鈦網(wǎng)片,其中與電源正極相連的為石墨板,與電源負(fù)極相連的為鈦網(wǎng)片,電極安置于容器內(nèi)的導(dǎo)電溶液中,分別平行安置于試件的兩側(cè)面。電流由正極輸出至石墨板,經(jīng)導(dǎo)電溶液到達(dá)試件陰極面,穿過(guò)試件內(nèi)部至陽(yáng)極面,經(jīng)導(dǎo)電溶液和鈦網(wǎng)片回流回電源負(fù)極。

表1 混凝土設(shè)計(jì)配合比

注:1.直流電源;2.石墨板;3.鈦網(wǎng)片;4.鋼纖維混凝土試件;5.防腐箱;6.導(dǎo)電溶液圖1 腐蝕試驗(yàn)裝置

2.2 腐蝕試驗(yàn)方案

郭占榮學(xué)者研究了廈門市海水入侵后,廈門島內(nèi)地下水氯離子的含量分布。參考其成果,本次試驗(yàn)采用氯化鈉溶液模擬地鐵結(jié)構(gòu)的外部環(huán)境,濃度范圍設(shè)定為1 %~3 %。采用直流電源模擬雜散電流,容器內(nèi)的氯化鈉溶液則是腐蝕介質(zhì),通過(guò)該裝置實(shí)現(xiàn)對(duì)鋼纖維混凝土材料施加雜散電流和氯離子的耦合作用。

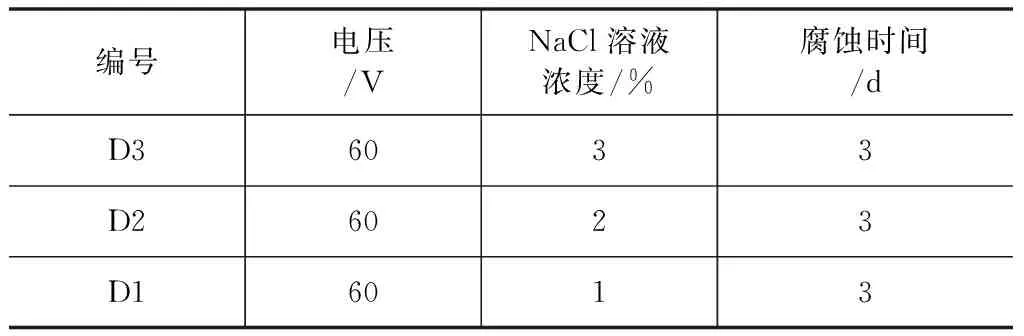

腐蝕電壓為60 V,腐蝕時(shí)間為3 d,共進(jìn)行了三種不同腐蝕條件下的腐蝕試驗(yàn),分別對(duì)應(yīng)1 %、2 %和3 %的氯化鈉導(dǎo)電溶液,每種腐蝕條件下腐蝕的試塊數(shù)量為1組(3塊),試件試件齡期為330 d。根據(jù)導(dǎo)電溶液的不同對(duì)試驗(yàn)進(jìn)行編號(hào),如表2所示,其中D3表示導(dǎo)電溶液為溶度的3 %氯化鈉溶液。

表2 試驗(yàn)方案

3 腐蝕試驗(yàn)結(jié)果及分析

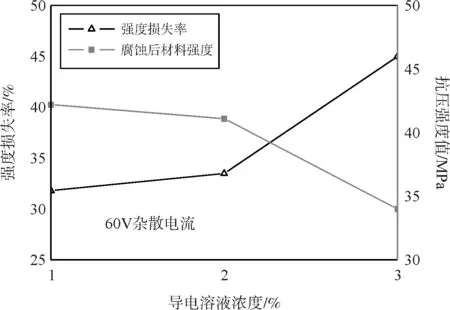

根據(jù)GB/T 50081-2016《普通混凝土力學(xué)性能試驗(yàn)方法》,分別對(duì)腐蝕后試件的抗壓強(qiáng)度進(jìn)行測(cè)試,得到腐蝕后鋼纖維混凝土的強(qiáng)度值。將強(qiáng)度測(cè)量值代入下式(1)計(jì)算腐蝕后材料的強(qiáng)度損失率。各組腐蝕后強(qiáng)度測(cè)試結(jié)果及強(qiáng)度損失率計(jì)算結(jié)果,如圖2所示。

(1)

圖1 氯化鈉濃度對(duì)材料強(qiáng)度損失率的影響

圖2顯示,在同等的電壓強(qiáng)度和腐蝕時(shí)間下,鋼纖維混凝土材料強(qiáng)度值和氯離子濃度成負(fù)相關(guān)關(guān)系,腐蝕后材料強(qiáng)度隨著氯離子濃度的提高而降低;強(qiáng)度損失率Kc與氯離子濃度成正相關(guān)關(guān)系,隨著氯化鈉濃度的提高而提高。在混凝土種摻入鋼纖維,由于鋼纖維的阻裂作用,較好地改善了混凝土的各項(xiàng)力學(xué)性能,提升了材料對(duì)腐蝕介質(zhì)的入侵的防御能力。但是,銹蝕后鋼纖維的阻裂作用減弱,銹蝕生成物體積膨脹,取而代之對(duì)混凝土產(chǎn)生了漲裂作用,銹漲作用使得混凝土內(nèi)部生成裂縫,材料強(qiáng)度降低,抵御腐蝕介質(zhì)入侵的能力下降,材料的耐久性能減弱。當(dāng)鋼纖維嚴(yán)重銹蝕后,纖維的漲裂作用將大于阻裂作用,材料內(nèi)部的漲裂縫擴(kuò)展,直至與相鄰的漲裂縫貫通,形成嚴(yán)重危害材料強(qiáng)度的貫通裂縫,是材料強(qiáng)度損失嚴(yán)重的根本原因。

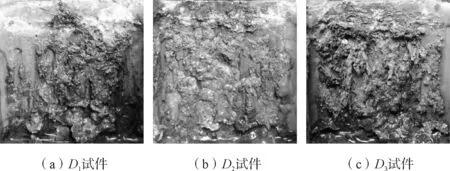

腐蝕后的試件陽(yáng)極面生成了大量銹蝕物,如圖3所示。陽(yáng)極表面的銹蝕生成物,主要為混凝土內(nèi)部的鋼纖維發(fā)生銹蝕后,生成物沿著纖維周邊混凝土漲裂縫外滲,到達(dá)試件表面堆積而成。試驗(yàn)結(jié)果顯示,氯離子和雜散電流耦合作用下,對(duì)鋼纖維混凝土具有強(qiáng)大的銹蝕能力,材料強(qiáng)度在銹蝕后顯著下降。比較不同腐蝕條件下試件陽(yáng)極面的銹蝕物,結(jié)果顯示隨著氯離子濃度提高,試件陽(yáng)極面的銹蝕生成物增多,材料受到的腐蝕影響加重,如圖3所示。氯離子對(duì)鋼纖維鈍化膜的破壞是導(dǎo)致銹蝕的重要原因。

圖3 腐蝕后試件陽(yáng)極面銹蝕照片對(duì)比

4 結(jié)論

本文研究鋼纖維混凝土在雜散電流和不同氯化鈉導(dǎo)電溶液疊加作用下,對(duì)材料耐久性能的影響。通過(guò)模擬試驗(yàn)及結(jié)果分析,得到以下主要結(jié)論:

(1)在雜散電流和氯離子兩種不利因素的共同作用下,對(duì)鋼纖維混凝土的強(qiáng)度有顯著影響。鋼纖維的銹漲作用逐漸增大至主導(dǎo)作用,材料內(nèi)部裂縫生成和擴(kuò)展,是材料強(qiáng)度損失的原因。

(2)導(dǎo)電溶液中氯離子濃度的提高,將加劇了對(duì)鋼纖維混凝土的腐蝕影響。氯離子數(shù)量的增加,在電流的作用下,對(duì)鋼纖維鈍化膜的破壞作用加劇,導(dǎo)致材料發(fā)生嚴(yán)重銹蝕。

綜上所述,在地鐵環(huán)境中使用鋼纖維混凝土,如果結(jié)構(gòu)周邊的地下水中含有氯離子時(shí),應(yīng)對(duì)該材料的耐久性能進(jìn)行審慎評(píng)估,以減少地鐵運(yùn)營(yíng)后結(jié)構(gòu)材料發(fā)生銹蝕的維修費(fèi)用。