某型柴油機曲柄連桿機構仿真與優化

李 磊

(南京農業大學,江蘇南京 210095)

0 引言

曲柄連桿機構是柴油發動機的動力輸出部位,圖1所示。它承受極大的力和力矩,影響著柴油機的動力性能和壽命。在不影響到柴油機的效率情況下,我們需要減小機構所受的慣性力和減少機構運動所產生的震動,來減小機體磨損,提高壽命。

目前,單缸柴油機采用四平衡軸的方式來減小震動,雖然振動值總體上小于之前的二軸平衡機構,有效降低了柴油機的振動,但改動過后,增加了兩根平衡軸和部分齒輪,相應的柴油機體積也會相應地增大,這會讓成本提高[1]。還有通過對減輕連桿機構的重量和改變其材料,來減小其所受的慣性力以及改變自身固有頻率,可以達到提高機構壽命[2]。通過研究發現,活塞質量的減小也是對整個柴油機的工作狀態的改善是有好處的,同時用鋼頂鋁裙活塞代替球墨鑄鐵活塞從改善柴油機運行狀態,提升柴油機性能理論上是可行的[3]。部分企業為了減少震動等對柴油機工作的影響,通過在機體上在中間位置增加螺栓以及適當增加褶皺和加強筋結構,來讓內部機構造成的影響減小[4]。在此基礎上,對曲柄連桿機構進行分析,通過使用MATLAB進行運動仿真,來找到曲柄連桿機構震動的影響因素,并對其作出優化。

1 數學模型

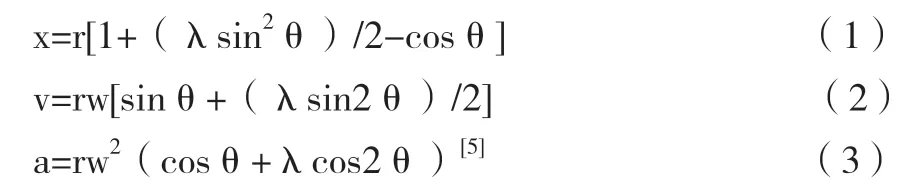

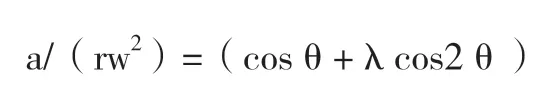

活塞運動規律的參數包括,活塞位移x,速度v,和加速度a隨曲柄轉角θ變化規律。而活塞運動與曲柄長度r與連桿長度L之比λ有著絕對的相關性。現有一個柴油發動機,其參數:曲柄長度(r)為40 mm,連桿長度(L)為120 mm,λ=r/L為1/3,轉速(n)=600 r/min,角速度為定值,其關系方程:

為了方便繪制曲線,得到:

2 曲柄連桿仿真

2.1 原始輸入

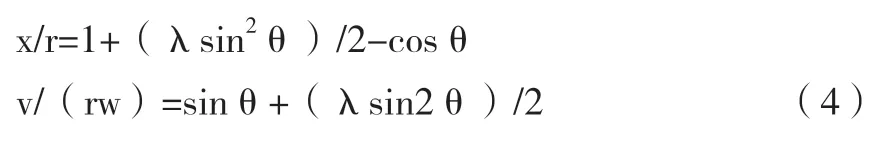

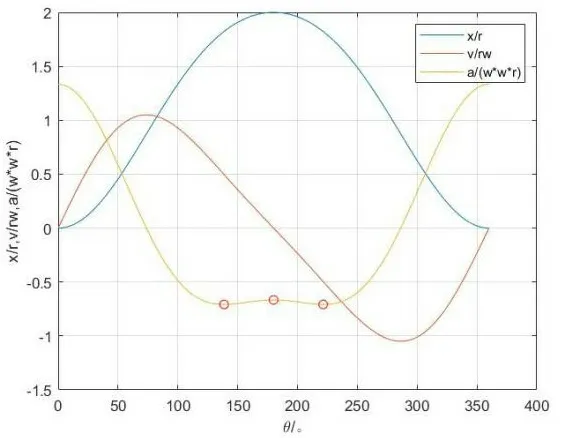

使用MATLAB軟件編寫程序語言,輸入原機構原始數據λ=1/3,已知w為常數,對因變量無影響。得出如圖1所示二維曲線圖,橫坐標為弧度a;縱坐標為x/2r,v/rw,a/(rw2)。從中可以看出加速度曲線在2幅度與4幅度之間出現了兩次波谷和一次波峰。

圖1 λ=1/3時,活塞在不同角度處的運動曲線

對于機構來說,加速度曲線的波峰波谷的數量越少說明機構受力變化平穩,但是出現多個波峰或者波谷,會讓曲柄連桿機構受力變化多變,時增時減,從而導致機構發生震動以及增加不必要的磨損。通過調整長度比λ來進行優化。

2.2 參數優化

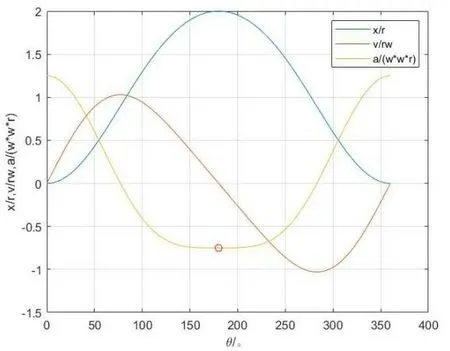

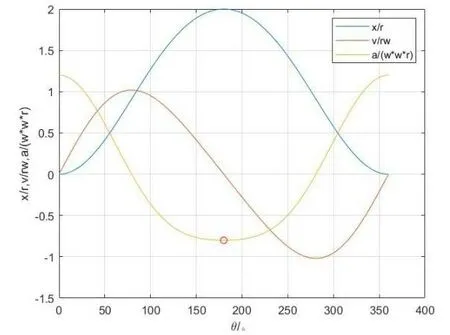

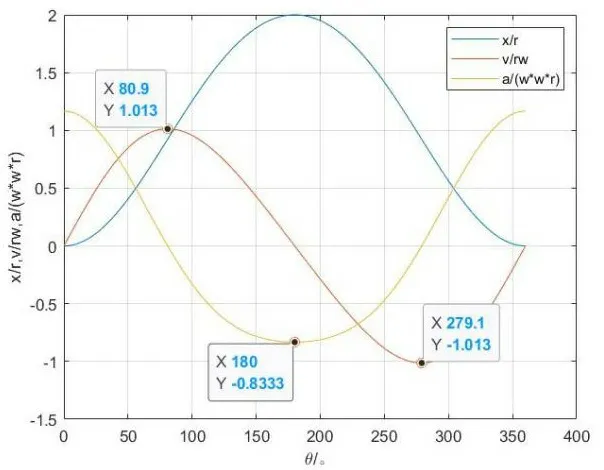

改變參數λ的值,令r為定值,改變連桿長度L(見表1),依次得到圖3、4、5。在區間[2,4]之間a/(rw2)曲線波峰數變為零,最后只剩下一個波谷,且波谷坡度再加大,使最大加速度在了180°處,從圖5可以看出速度最大發生在θ=80.9°和279.1°。

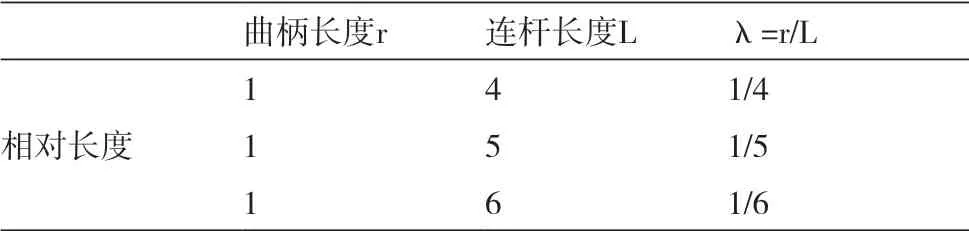

表1 柴油機連桿機構優化參數

圖2 λ=1/4時,活塞運動曲線

圖3 λ=1/5時,活塞的運動曲線

圖4 λ=1/6時,活塞運動曲線及其特殊運動點

圖5 當θ=180°時,加速度與λ的函數曲線

2.3 λ對加速度a的影響

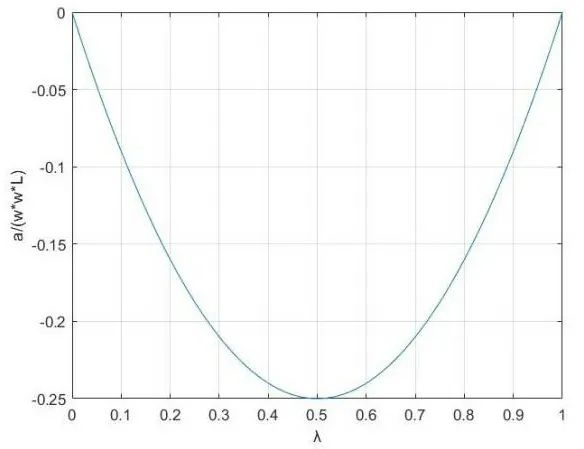

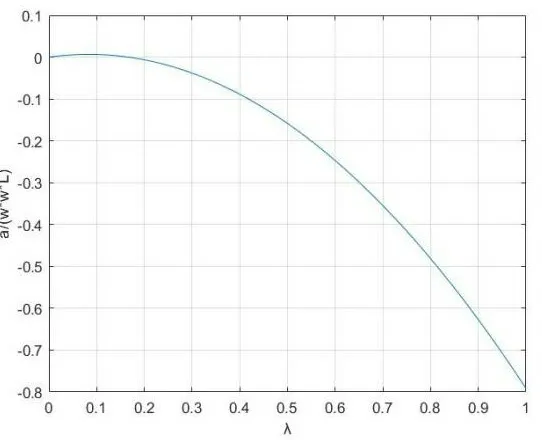

從上面的優化發現,λ對活塞加速度a有顯著影響。曲柄和連桿沒有束縛,及柴油機機體足夠大,可以讓曲柄連桿長度中的一個為一定值,令連桿長度L為一定值,可得到:a/(Lw2)=λcosθ+λ2cos2θ。令θ=180°得到:a/(Lw2)=λ2-λ,繪制曲線圖6。可以發現,在λ=0.5時加速度最大。而在θ=89.1°或271.9°時,曲線近似一條水平拋物線(圖7),隨著λ的增大,加速度也在增加。

圖6 當θ=89.1°時,加速度與λ的函數曲線

3 優化的結果及規律

優化發現,通過減小λ,加速度曲線的波峰和波谷數減少,直到減少到1/5時已經只有一個波谷,說明優化起到了減少加速度突然變化點的作用,從而能夠減少其受力突然減小或者增大次數,有利于提高機構的穩定性,從而減少磨損。可以發現隨著λ的減小,加速度a與角度θ曲線更趨近于拋物線,只有一個波谷出現,且在波谷附近的點的斜率的絕對值在變大,有助于其他角度處的慣性力減小。

在優化的基礎上分析λ對加速度的影響發現,在180°處,當曲柄是連桿長度的一半時,會使活塞的慣性力最大,從而會造成最大的沖擊。而在活塞速度最大的時候,a時關于λ的單調減函數,且變化趨勢越來越快。可見,λ在速度最大點處影響單一。

4 結語

在發動機曲柄連桿機構設計上,曲柄長度在滿足工作強度下盡可能短,而連桿盡可能長,同時需要滿足機體的要求,這樣有利于機構的周期震動減少,增加柴油發動機壽命。同時要對機構處于180°時要嚴格檢測,不能出現拉斷或者變形的情況,以免曲柄連桿受力過大而導致破壞。這樣不僅能有效地提高壽命,而且能提高安全性。在設計時,λ不能取0.5,建議取在[0.2,0.25],這樣不僅活塞具有較好運動性能且受慣性力較小,而且曲柄連桿機構尺寸合適。