煤礦立井罐道形變檢測技術發展現狀

宗亮亮,牛偉鋒,張小康,柳 苗,吳 豐,涂世宇

(1.山西焦煤霍州煤電集團 辛置煤礦, 山西 臨汾 031400; 2.霍州煤電集團有限責任公司, 山西 臨汾 031400;3.武漢理工大學 光纖傳感技術國家工程實驗室, 湖北 武漢 430070)

煤礦立井提升系統負責礦井上下的安全連通,在保障煤礦安全生產中至關重要。提升設備安全無故障地運行直接關系到煤礦從業者的生命安全,嚴重的罐道形變不僅對礦井的正常運轉造成影響,甚至會造成不可挽回的人員傷亡[1]. 為保障立井罐籠鋼性罐道安全使用,應定期派專人在特定時間對罐道運行狀態進行檢查和維護,防止因罐道縱向彎曲變形影響罐籠正常運行,造成重大安全事故[2]. 目前這項工作由人工手動修檢,檢測效率和結果受客觀因素的限制。

立井剛性罐道與安裝在提升容器上的滾輪罐耳共同運作,通過調節緩沖彈簧使滾輪罐耳貼合在剛性罐道使罐籠可以上下運行,剛性罐道配合滾輪罐耳構成了煤礦立井系統中提升容器的剛性罐道系統[3]. 而罐籠長期上下運行過程中,會造成罐道表面的磨損、變形和錯位等問題,嚴重時會導致罐道的整體形變,引發卡罐甚至掉罐等重大安全事故[4]. 目前,國內通常采用人工幾何測量法檢測灌道的形變,該方法檢測精度低,操作費事費力,嚴重影響煤礦正常開采,更無法滿足相關精度要求。而國外對剛性罐道狀態研究較早,一般使用專業儀器測量,但因罐道結構復雜,測試環境和條件受諸多客觀因素影響,測量難度大,測量時間較長。所以,需要開發高效快速的方法檢測、診斷煤礦罐道的形變程度并及時做出對應的預防和補救措施。

1 罐道形變檢測方法

國內外學者為了檢測罐道的形變程度提出多種檢測剛性罐道的方法,包括幾何測量法、振動加速度法、專業儀器法、激光測距法和線激光掃描技術。根據測量條件和測試指標,這些方法又可以概括為幾何測量法、動態測量法和靜態測量法。

2 檢測方法

2.1 幾何測量法

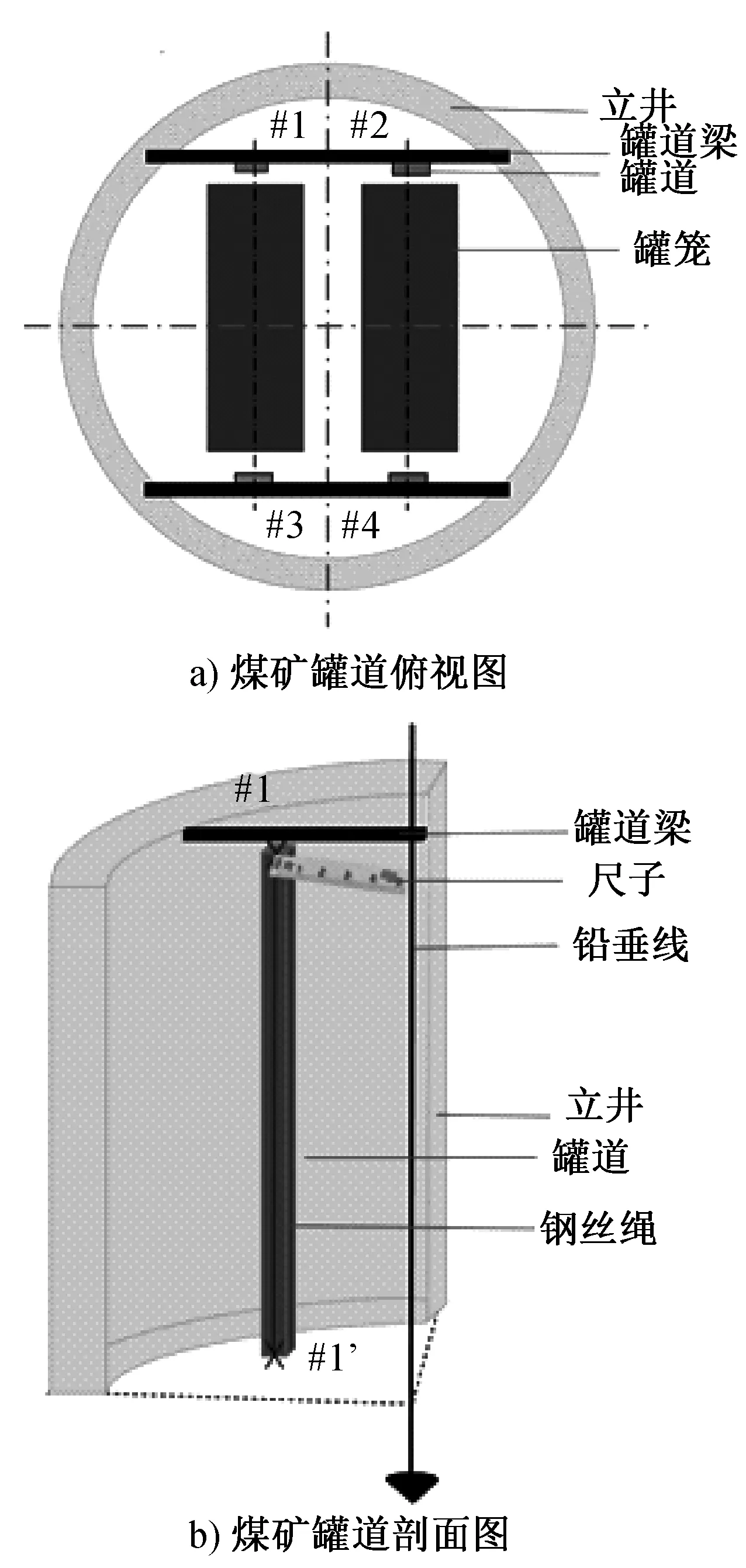

幾何檢測法是最原始的測量方法,利用帶重錘的鋼絲線下放并作為基本垂直線,設定固定檢測間隔,測定鋼絲至罐道表面的水平距離,并將標準距離進行對比獲取罐道形變信息。

該方法早期操作步驟是在井壁等間隔分布4個測點,交叉測量出#1、#2、#3、#4的距離,對不同時間間隔所測數據進行對比,獲得罐道的相對形變程度。經過長時間實踐和改進,該方法演變成從豎井中心位置處由上到下垂直下放鉛垂線,然后分別從#1、#2、#3、#4引出4根鋼絲繩至罐道底部對應垂直點#1’、#2’、#3’、#4’,見圖1,拉緊鋼絲繩直至擺幅最小,間隔合適距離做橫切面,并以橫切面與鉛垂線交點作為基準點,分別測量基準點與鋼絲繩的垂直距離[5-8],將檢測結果與原罐道半徑數據進行對比,進而分析形變程度。

圖1 幾何測量法檢測原理圖

幾何測量法原理簡單,可以反映整個罐道形變情況,然而該方法在實際測試過程操作較為復雜,且當鋼絲受到礦井通風或者外界擾動等不可控因素影響時,易發生橫向擺動,致使該方法存在較大誤差[9].

2.2 動態測量法

動態測量法是指通過采集罐道運行時的加速度響應,通過分析振動信號間接確定罐道的故障位置和形變程度。

振動加速度法是通過對傳感器所采集的提升容器的振動響應進行數據處理與分析來評估剛性罐道形變程度的方法。提升機正常運行過程中與罐道之間的相對作用產生非平穩的響應[4,8],分析動態振動響應信號以此提取故障點位置信息并確定形變類型和具體形變程度數據,基于相關算法可提取和評估罐道的實時安全狀態[6].

振動信號采集裝置一般以加速度傳感器為主,配合其他傳感器同時測量。關博文等采用雙軸傾角傳感器測量罐道傾斜程度并同時使用3個加速度傳感器測量監測豎直和水平方向的振動信號[10]. 張亮選擇加速度傾角法傳感器結合計程傳感器,利用計程器得到縱向深度并根據加速度傳感器測量對應偏角,將罐道對應深度的偏斜角在顯示器上顯示出來[11].

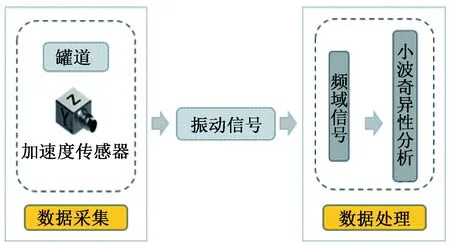

對獲取的提升機振動信號的處理,需要開發相應的振動數據分析算法提取非穩態振動狀態,建立振動狀態與罐道安全狀態之間的關聯和評價準則[12-15]. 玄志成等人基于罐道的典型故障,采用了頻域和小波信號奇異性分析建立了典型故障和信號特征之間的關系,為提升系統的穩步運行探索了理論支持[16]. 李占芳通過實驗構建了水平、垂直振動模型,采用小波奇異性分析從振動信號中提取了瞬態突變信息,并從中提取了罐道凸起形變的位置數據,結合傾角傳感器測量罐道傾斜情況,所開發罐道形變特性檢測框圖見圖2[17]. 張淼從不同罐道狀態振動信號中提取了三個參量作為故障特征,通過訓練SVM分類器實現了不同故障模式的有效識別[18]. 馬馳等在張淼研究基礎上增加了信號的最大值和平均值兩種時域統計指標,共計五種特征來表征罐道狀態[19]. 以上研究中所提及方法的有效性均在提升系統中得到驗證。

圖2 罐道形變特性檢測框圖

振動加速度法對煤礦生產過程的影響較小,不僅可以反映罐籠在真實運行情況下罐道的狀態,還可以提取特征信息。然而動態過程的檢測是一種間接測量方式,無法直接測量罐道各指標參數,目前還未形成對應的評價規范,相關的模型與理論方法還待完善[17].

2.3 靜態測量法

靜態測量法是指在罐籠停止運行或慢速運行下,通過激光測距或測斜傳感器直接測量罐道的形變程度或罐道輪廓。

2.3.1 專業儀器測量法

專業儀器法主要基于現有測量方法,通過集成多傳感設備設計整套專業儀器對罐道進行多參數綜合檢測。俄羅斯、波蘭等是最早采用專業儀器法研究的國家:由俄羅斯礦山地質力學及礦山測量科學研究院所研制的綜合測量裝備可以對罐道間距和偏斜實施綜合測量,包括對罐道偏離垂直方向的偏斜角和間距變化信息等[6]; 波蘭學者為測量罐道連續偏斜研制了井筒斷面測量儀,通過確定初始測量值與后續點偏離激光射線的偏差距離來判斷罐道形變程度。

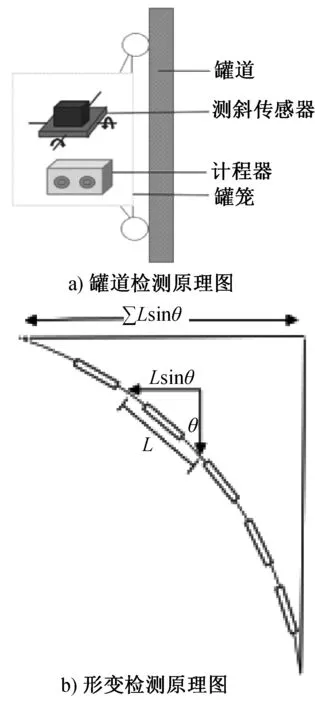

國內對專業儀器測量法的研究較晚。其中,國投集團新能源股份有限公司根據重力磁場研制出了自動測量罐道變形的裝置。阜新礦業學院將測斜傳感器、計程器、控制器等設備集成研制了立井罐道測斜儀,其檢測原理圖見圖3,該裝置根據計程器定位罐籠下降位置,搭配重力阻尼測斜儀作為測斜單元模塊,傳感器內部電路變化器根據提升機動態運行過程中擺錘相對鉛垂線產生的偏移變化,將偏移角轉化為電信號,由測量電路根據對應關系將罐道偏移量以數字量形式輸出[5].

圖3 專業儀器法檢測原理圖

市面上現有專業儀器法結合了多種已有測量方法和原理,測量精度高、集成度高、可根據需求測量不同罐道參數。為提升儀器的測量精度并簡化操作,仍有必要引入新的檢測原理和方法,進一步完善和補充現有專業儀器所用檢測技術。

2.3.2 激光測距法

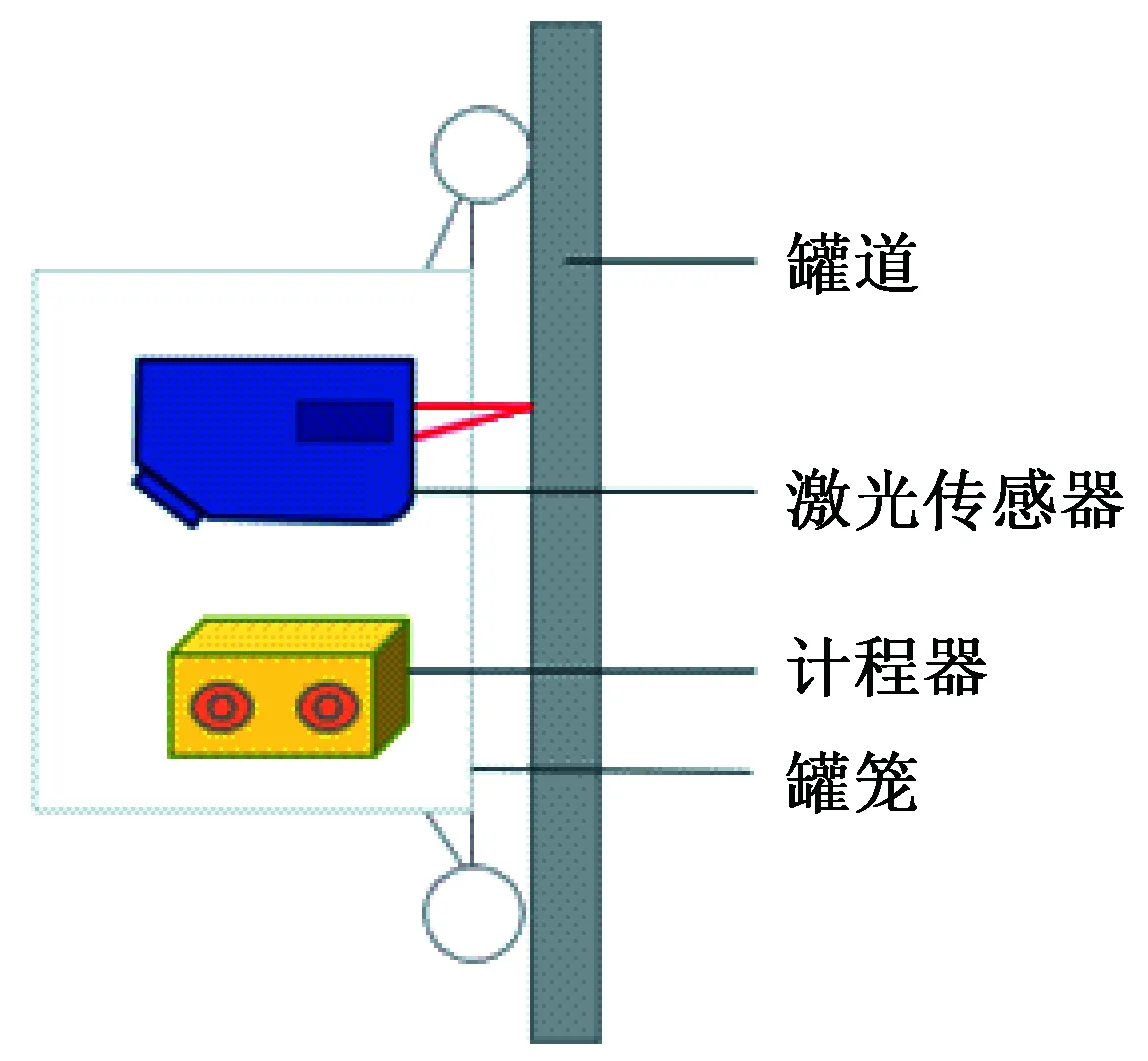

激光測距法采用激光測距傳感器測量探頭到罐道間距[20],間接得到罐道形變,結合位移傳感器所測縱向位移,將罐道形變測量與罐道縱向位移結合得到罐道整體形變。在實際操作中,選取罐道梁特定位置并安裝激光傳感器或使用位移傳感器輔助測量罐道縱向下行距離,實現檢測間距的位置定位,通過無線傳輸模塊將罐道間距和對應縱向深度傳至上位機,將罐道間距以直觀的圖形形式展示在上位機,其原理見圖4[21].

圖4 激光測距法原理圖

研究者們基于上述原理開發出多種運用于實際工程的激光測距方法。劉淑婷等用強磁力磁鐵將激光傳感器固定安裝至同一水平面的上下行兩個罐道梁上,間接測得同一組激光傳感器的間距,并基于ZigBee無線傳輸模塊傳輸至上位機,實時監測罐道間距[21]. 徐沛等將激光傳感器用自吸式強力磁鐵固定在罐籠底座,測量罐籠到罐道之間的距離,用橡膠輪將開關型霍爾傳感器緊貼罐道,通過脈沖信號計數測量罐道縱向距離,將縱向深度和此處罐道間距相匹配,并實時采集顯示于上位機得到罐道整體形變[22]. 徐洋等則采用激光傳感器結合氣壓傳感器,并通過R8C/L36C單片微處理器處理數據獲得罐道間距和井深數據,通過窄帶物聯網技術實現遠距離無線傳輸,及時了解罐道形變等[23].

激光測距法可以準確地通過位置傳感器的獲取測量位置信息并得到對應點的罐道間距,對罐道整體形變測度有直觀的反應,但對于罐道接縫處的間距和磨損等細節檢測不夠。

2.3.3 線激光掃描技術

線激光掃描技術可直接對罐道整體掃描,采集罐道輪廓的高精度數據,通過數據分析提取出錯位、磨損、凸起等信息。激光掃描儀固定于罐籠上,跟隨罐籠上下運行,以一定頻率發射一束激光,柱面物鏡將激光光束分散為條狀,照射到物體上得到一行激光散點[24],接收物體產生漫反射將數據傳遞給控制器,根據接收數據獲得探頭到罐道表面的距離,而線激光一行激光散點之間的間距恒定以此獲得錯位和磨損[25],其測量原理圖見圖5. 對獲取的數據進行預處理,包括數據轉化、無效數據的剔除、邊緣線明晰化和糾偏補正算法,獲得罐道形變特征數據[26].

根據計程器可以得到罐道上下兩根銜接處位置,設置自適應閾值并區分有效數據和無效數據,提取銜接罐道左、右邊界錯位值,可以得到水平方向錯位;提取罐道上、下邊界錯位值,得到罐道垂直方向錯位。根據罐耳和罐道實際運行狀態,將磨損值定位到罐道正中央,根據選區與同行無效區域的對比,結合罐道到激光輪廓掃描儀探頭位置,計算得到罐道磨損值。

圖5 線激光掃描原理圖

線激光掃描技術區別于傳統激光測距法,得到的是一行行激光散點,根據需求采取不同算法得到罐道錯位、磨損、凸起等更多信息,在對罐道整體形變檢測且可聚焦罐道接縫處細節,獲取信息更全面完善,但同時對裝置安裝和數據處理方面提出了更高要求,需要根據實際測量結果和測量對象調整算法,獲取有用信息。

3 罐道形變檢測方法優劣對比

根據上述分析,將罐道形變檢測方法進行縱向比較,其優劣對比見表1.

表1 罐道形變檢測方法比較表

分析表1可知,幾何測量法操作復雜并影響生產,檢測精度低。振動加速度法雖然對生產影響較小,但無法直接對罐道進行檢測,且數據采集量較大,處理算法較復雜,動態模型和理論基礎還有待完善。專業儀器測量法使用復雜,需要專業人員操作,儀器成本較高。激光測距法屬于直接測量方法,具有較高的可行性和精度,在整體形變檢測上具備較大的應用前景。線激光掃描技術相對激光測距法在對罐道的整體形變測量基礎上,將罐道銜接處的數據自動化采集并處理,獲得罐道接縫處重要信息,或成為新一代的高精度罐道專業檢測儀器法[27-29].

4 結 語

本文列舉了幾種常見煤礦罐道形變檢測技術,包括人工幾何測量法、動態測量法和靜態測量法。闡述了幾何測距法、振動加速度法、專業儀器法、激光測距法和線激光掃描技術測量方法的意義、原理和可行性,對比分析了各測量方法的優缺點。其中線激光掃描技術相對于激光測距法,在得到罐道整體形變獲取罐道輪廓,獲得罐道銜接處的錯位、磨損等多方面關鍵信息更快更全面,對立井罐道形變的高效快速檢測和準確評估意義重大,保障了煤礦的安全有序開采,其檢測方法的研究與推廣具有廣闊的前景和意義。