用于桁架在軌裝配的單向觸發搭接機構建模與仿真

許煥賓 ,張敬堯 2,周玉林 2,姚建濤 2,李德勇 3,李京濤

(1.北京空間飛行器總體設計部,北京 100094;2.燕山大學機械工程學院,秦皇島 066004;3.北京衛星制造廠有限公司,北京 100190)

1 引言

隨著航天技術的發展,大型空間結構不斷增加,由于運載工具所能提供的裝載能力有限,空間重型或大型結構必須在太空實施在軌裝配。從20世紀70年代起,研究機構開始探索大型結構在軌構建技術,構建方式包括航天員手動或采用輔助裝置裝配、空間機器人裝配,但由于裝配過程的復雜性,截止到目前,大型空間結構在軌組裝尚未實現工程化。

大型空間結構在軌構建方法主要分為3種:可展開結構構建、太空成型結構構建和可直立結構構建。其中可直立結構構建方法具有緊湊包裝、可擴展能力強和結構簡單等優點,被廣泛應用。

采用模塊化設計方法,可以降低制造與發射成本以及裝配任務的實施難度,使大型空間結構向大規模擴展,如2010年德國宇航中心(Deutsches Zentrum für Luft-und Raumfahrt,DLR)提出的iBOSS項目、2011年美國鳳凰計劃提出的細胞化衛星技術均基于模塊化設計理念。模塊化構建方法在大型桁架結構天線的在軌構建領域同樣具有廣闊前景。采用模塊化設計的關鍵是結構劃分、單元的安裝方式和對安裝接口進行優化設計問題。

采用模塊化搭接可直立結構裝配桁架結構時,需對桁架結構目標子單元進行搭接,即首先將多個桁架接頭依次固定在基座上,在接頭間連接桁架桿,形成子單元桁架結構;然后將上述桁架接頭同步解鎖釋放、脫離基座、并運送至指定位置;最后完成大型結構的分步拼接。NASA蘭利研究中心在早期研制的遙控機器人空間桁架搭接系統中設計了一種插銷機構來實現桁架接頭的固定或釋放。但當需要固定的桁架接頭數目較大時,為每個接頭單獨配置一個主動驅動來解鎖會極大地增加復雜度,而采用單一驅動器依次實現解鎖的方法效率較低,且同步性較差。

本文提出一種單向觸發實現鎖緊/解鎖功能切換的搭接機構,對單向觸發結構的運動導向曲面進行參數化設計,并通過Adams軟件對單向觸發結構的運動原理進行仿真分析與驗證,為復雜大型桁架結構中搭接機構的設計提供新的思路。

2 工作原理

2.1 組成

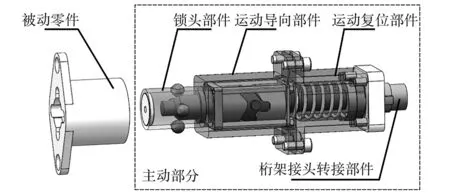

單向觸發搭接機構(簡稱搭接機構)主要由主動部分和被動零件組成,如圖1所示,二者分別安裝在桁架接頭和輔助工裝裝置上。其中,主動部分包括鎖頭部件、運動導向部件、運動復位部件以及桁架接頭轉接部件;被動零件與鎖頭部件裝配。

圖1 單向觸發搭接機構Fig.1 One way trigger docking mechanism

2.2 工作原理

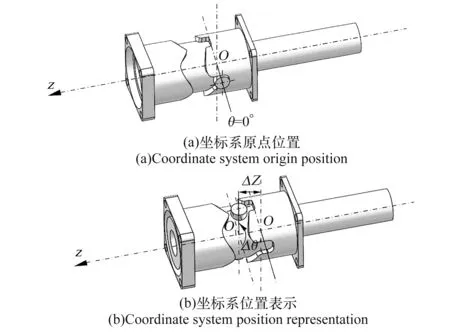

主動部分中的運動導向部件分為前端導向零件、后端導向零件和中心鎖柱,中心鎖柱兩側設有對稱圓柱突臂,圖2所示中心鎖柱在驅動力和運動復位部件提供的彈簧力作用下,圓柱突臂依次沿前端、后端導向件運動,后端導向零件設有高低2個限位位置,用于實現鎖緊與解鎖的切換。

圖2 運動導向部件結構Fig.2 Structure of motion guide part

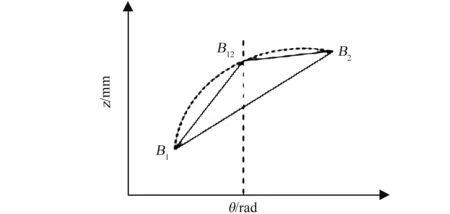

圖3(a)所示為按照柱坐標進行描述的坐標系,其中,設中心鎖柱位于后端導向零件的最低位置為運動初始位置,中心鎖柱軸線指向前端導向側為+z

軸,設圓柱突臂初始位置軸線所指方向為極角θ

的0°線,則上述兩線的交點為坐標系原點O

。圖3(b)所示為中心鎖柱沿軸向移動Δz

到達位置O

,并繞z

軸旋轉Δθ

時的情況。

圖3 運動導向部件坐標系Fig.3 Coordinate system of motion guide parts

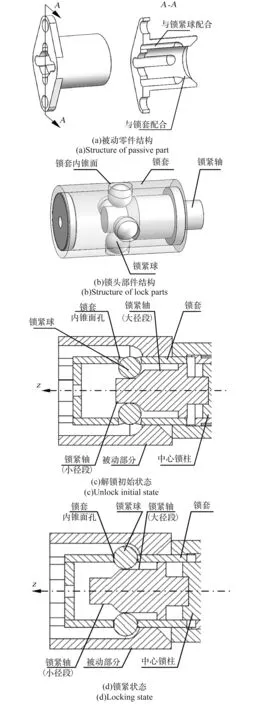

鎖頭部件與被動零件的配合關系見圖4。其中圖4(a)為被動零件剖視圖,圖4(b)為鎖頭部件結構圖,鎖緊軸與中心鎖柱之間為固定連接,鎖套設有內錐面孔,內大外小,因此鎖緊球僅可部分伸出鎖套,但不能整體脫離。圖4(c)為解鎖初始狀態,鎖緊軸小徑段位于鎖緊球下方。當沿+z

向施加外力時,鎖緊軸大徑段將鎖緊球向外側擠壓至內錐面孔處,此時鎖緊球部分暴露于鎖套外部被動部分的凹槽配合,實現鎖緊,如圖4(d)所示。

圖4 鎖頭部件結構與被動零件的配合關系Fig.4 The matching relationship between the structure of lock head parts and passive parts

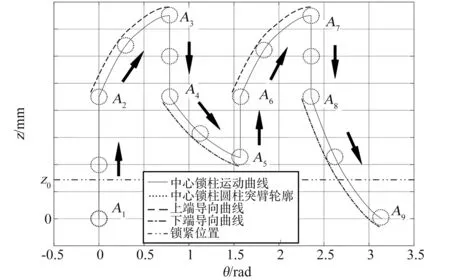

中心鎖柱相對導向零件的預估運動導向關系如圖5所示。設中心鎖柱的鎖緊位置的縱坐標值為z

,z

為點A

的縱坐標,z

<z

時為解鎖狀態,z

>z

時為鎖緊狀態,A

到A

點曲線為中心鎖柱的一個運動周期,運動過程包括解鎖狀態->鎖緊狀態->解鎖狀態。具體描述如下:①中心鎖柱由初始點A

(解鎖狀態)出發,在外部驅動力的作用下向+z

運動;②當運動至A

點時,中心鎖柱的圓柱突臂與上端導向零件的導向曲面接觸,并沿上端導向零件運動;③當中心鎖柱運動至A

點(上端導向零件限位位置)時,撤消外部驅動力,中心鎖柱受彈簧回復力作用沿-z

運動;④當運動至A

點時,中心鎖柱圓柱突臂與下端導向零件的導向曲面接觸,并沿下端導向零件運動至A

點(下端導向零件限位位置),此時中心鎖柱位于鎖緊位置z

上方,處于鎖緊狀態。A

~A

階段與A

~A

階段運動過程原理相同,區別在于A

點位于鎖緊位置下方,此時實現搭接機構的解鎖。

圖5 中心鎖柱運動規律圖Fig.5 Movement law of central lock pillar

A

點到A

點坐標確定方法如下:①假設A

點位于坐標原點,根據鎖緊軸各軸段的z

軸方向長度尺寸,可以計算出鎖緊位置z

;②設A

~A

運動周期內轉過角度為π,A

~A

運動周期內含有4個導向過程,將4個導向過程平均分配角度,可得到點A

到A

點的θ

值;③為保證鎖緊軸將球形鎖緊珠向外擠壓過程中無導向反力,A

點的z

軸坐標值應高于鎖緊位置;④根據鎖緊軸與鎖套的z

軸方向長度尺寸,可以確定A

點的最大z

軸尺寸;⑤中心鎖柱在A

點位置時,搭接機構為鎖緊狀態,A

點的z

軸坐標值應高于鎖緊位置,A

點的z

軸坐標值應位于A

點與A

點間,且距離A

、A

均有一定距離,以防止中心鎖柱的圓柱突臂與導向零件發生不必要的碰撞。A

點到A

點的確定方法同理。設A

點到A

點坐標如表1所示,其中A

點、A

點、A

點位置影響搭接機構的鎖緊/解鎖狀態,為確定點,其余點為運動過程點,為結構設計提供尺寸參考,在保證單向觸發功能的前提下,除A

、A

、A

點以外,點坐標可適當調整。

表1 中心鎖柱的預期運動特征點坐標表Table 1 Coordinate table of motion characteristic points of central locking pillar

為保證搭接機構可靠使用,中心鎖柱在使用中應具有順滑的運動過程與穩定的鎖緊狀態。由于中心鎖柱的運動是通過導向零件的導向實現的,故需要將導向零件作為重點零件進行參數化設計。

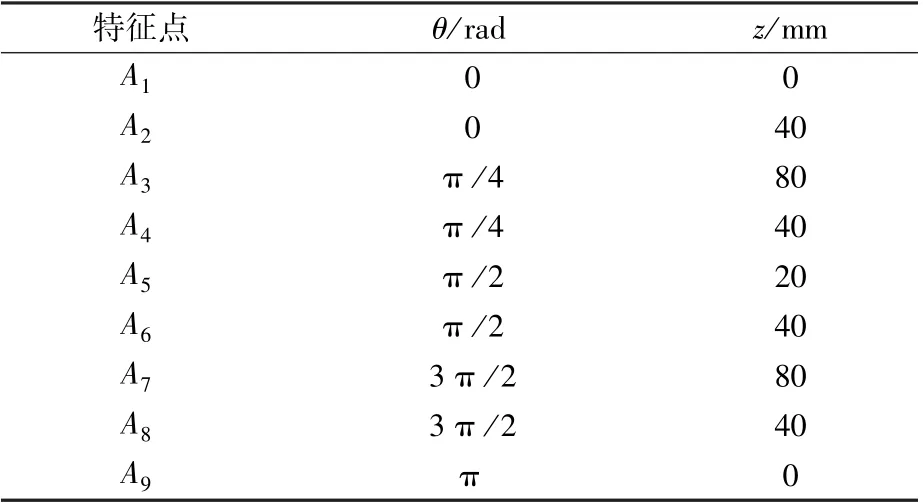

2.3 導向零件參數化建模設計

搭接機構的單向觸發功能實現需要建立符合幾何特征、對接原理的運動導向部件幾何模型,需要確定導向零件的設計參數。

導向零件應能夠滿足如下條件:當中心鎖柱受沿+z

的周期性驅動力和沿-z

的彈簧力作用時,中心鎖柱在導向零件的導向下,具有確定且唯一的運動方向,且中心鎖柱在相鄰2個運動周期的停止位置分別位于所設置的鎖緊位置的上端與下端。導向零件的導向曲面是一個復雜曲面,可通過導向曲線控制導向曲面,導向曲線與導向曲面的關系如圖6所示。

圖6 導向曲線與導向曲面的對應關系Fig.6 Corresponding relationship between guide parts and guide curves

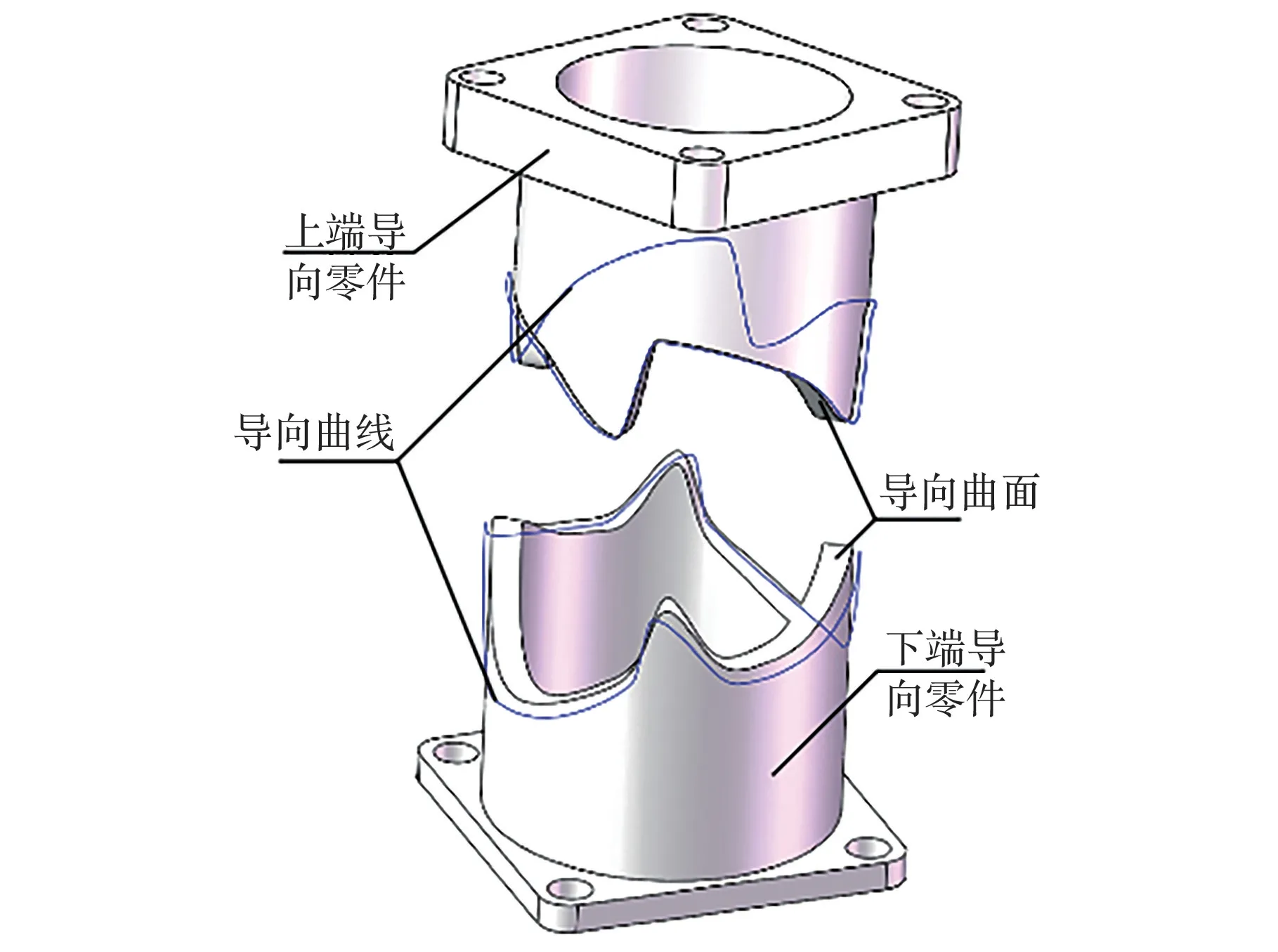

采用具有良好極值特性和逼近特性的三次多項式函數對導向曲線進行插值。將中心鎖柱的圓柱突臂簡化為圓,當圓與導向曲線相切時,代表發生接觸,通過中心鎖柱與導向曲線幾何關系可大致確定插值點,如表2所示。

表2 未優化的導向曲線插值點Table 2 Guide curve interpolation points before optimization

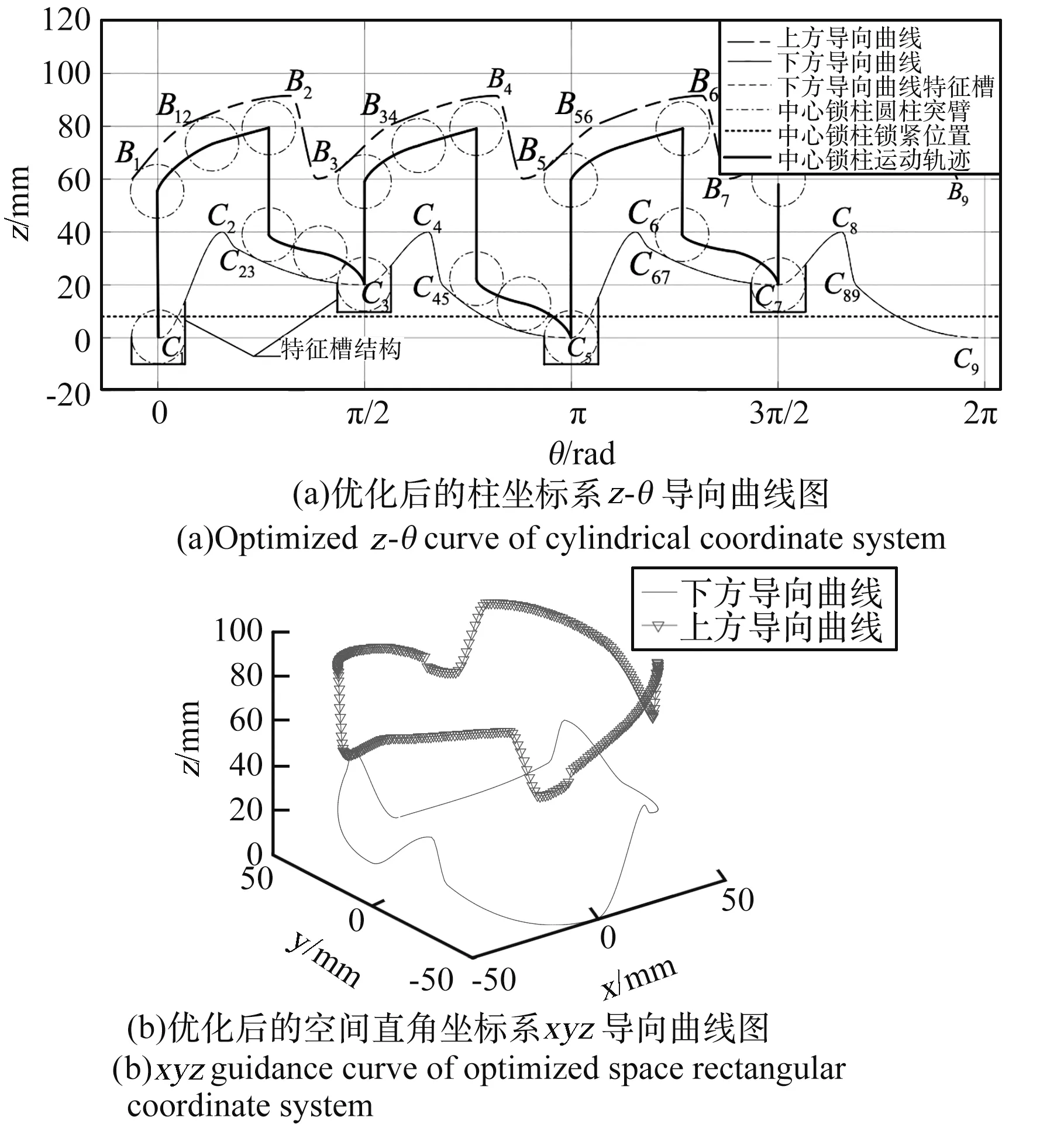

將導向曲線上的θ

坐標分為間隔為π/180的若干坐標點,使用插值函數對導向曲線進行插值,并繪制插值曲線,在鎖緊與解鎖位置處繪制與圓柱突臂相切的槽結構,并在通過插值得到的下方導向曲線中將與槽結構相干涉的部分切除,得到未優化的導向曲線,如圖7所示。圖7(a)中,中心鎖柱的圓柱突臂與導向曲線接觸后,圓柱突臂將沿著接觸點的斜率方向繼續運動,當導向曲線上前一點斜率的絕對值大于后一點,中心鎖柱的圓柱突臂將不會立即與導向曲線的后一點接觸,影響運動的穩定性。當導向曲線的插值點僅包括極值點時,會出現上述問題,所以需要對曲線進行優化。

圖7 未優化的導向曲線圖Fig.7 Unoptimized guide curve

以曲線B

B

為例,在特征點B

、B

間增加一個特征點B

,B

點位于B

點與B

點的連接直線上方,且B

的z

軸坐標不高于B

。直線B

B

的斜率大于直線B

B

的斜率,如圖8所示。由于Matlab三次多項式插值結果為一條光滑曲線,所以使用B

、B

、B

點作為特征點進行插值,所得到的曲線C

上各點間也能夠滿足前一點斜率小于后一點斜率。

圖8 補充特征點位置示意Fig.8 Location of supplementary feature points

根據上述方法,補充導向曲線導向區域插值點,并將點B

、B

、B

、B

、B

的z

軸坐標值增加10 mm,防止中心鎖柱的圓柱突臂在沿上端導向零件運動過程中,由于碰撞產生的反力改變運動方向,與下端導向零件接觸。優化后的導向曲線插值點如表3所示,插值得到的導向曲線如圖9所示。

表3 優化后的導向曲線插值點Table 3 Optimized interpolation points of guide curve

圖9 優化后的導向曲線圖Fig.9 Optimized guide curve

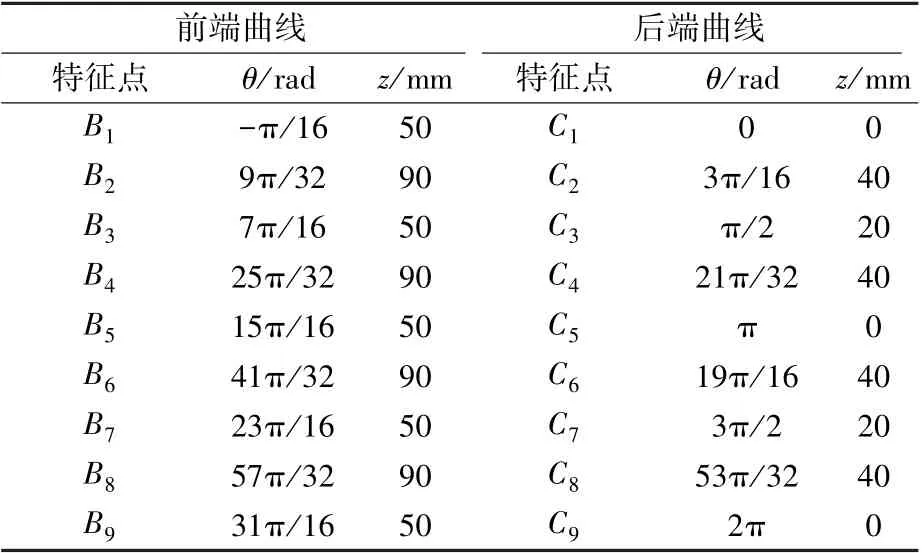

3 運動仿真驗證

3.1 仿真參數設置

將建立好的三維模型導入Adams仿真平臺,如圖10所示:

圖10 仿真模型導入Fig.10 Simulation modeling

在Adams前端導向零件、后端導向零件與中心鎖柱之間添加接觸力(Contact),并分別添加材料特性,設置摩擦力,對中心鎖柱設置驅動力與彈簧反力,在中心鎖柱圓柱突臂外表面選取中心點作為標記點,用于測量運動過程中的位置變化。外部驅動施加于輸入零件,輸入零件與中心鎖柱間施加接觸約束,以實現外部驅動僅輸出沿+z

的驅動力,中心鎖柱沿-z

的運動驅動力僅由彈簧反力提供。將中心鎖柱與后端導向零件解鎖最低位置接觸狀態設為初始位置,Adams仿真參數如表4所示。

表4 Adams運動驗證仿真參數表Table 4 Table of main simulation parameters

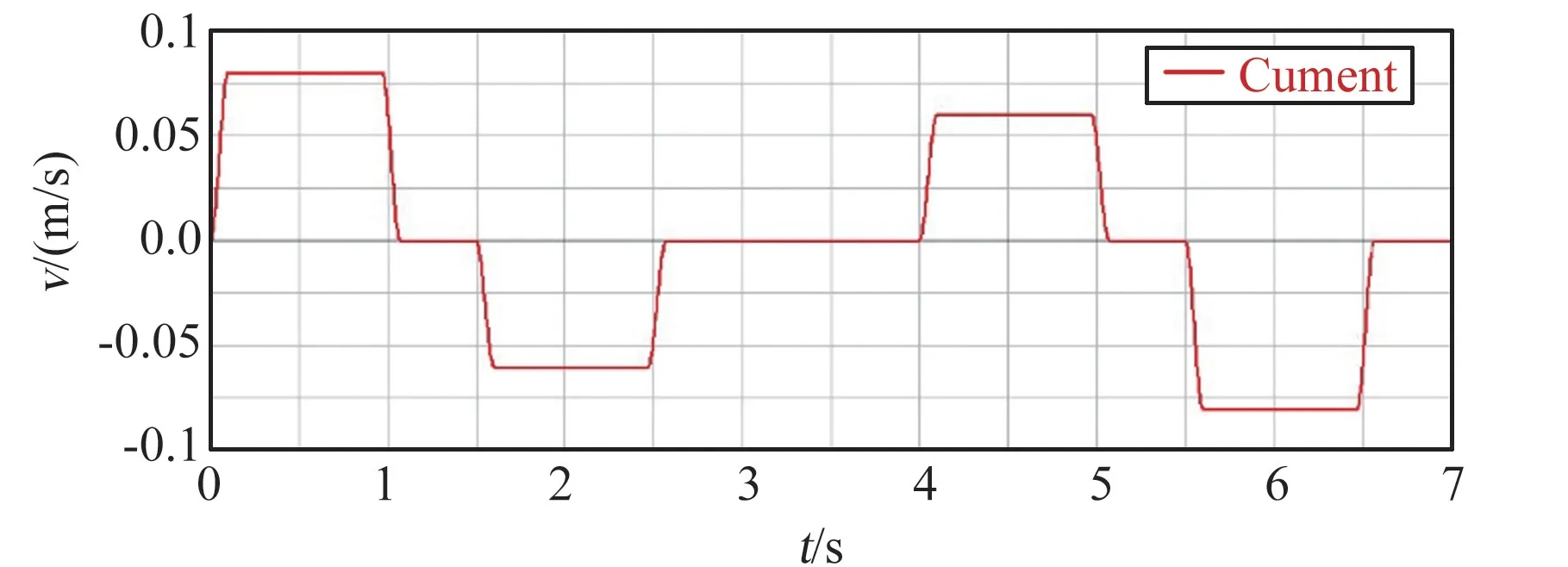

設置輸入零件的驅動函數如式(1)所示:

式中,v

為外部驅動沿z

軸方向速度,t

為時間,單位s。0~2.6 s為鎖緊階段,4~6.6 s為解鎖階段。其中,0~1.1 s為外部驅動輸入零件第1次沿+z

推動中心鎖柱運動;1.5~2.6 s為外部驅動零件向-z

撤出;4~5.1 s為外部驅動輸入零件第2次沿+z

推動中心鎖柱運動;5.5~6.6 s為外部驅動零件向-z

撤出。速度驅動函數曲線如圖11所示。

圖11 速度驅動函數曲線圖Fig.11 Speed driving function curve

3.2 仿真分析

根據仿真結果,繪制中心鎖柱標記點的角度-位移關系圖,如圖12所示,中心鎖柱在鎖止點A

與解鎖點A

位置分別位于鎖緊位置的上下兩側,與圖5中的預期結果相同,證明該結構能夠滿足預期運動。

圖12 Adams柱坐標系θ-z下的仿真路徑圖Fig.12 Simulation path diagram in Adams cylindrical coordinate systemθ-z

由于運動過程中的碰撞為彈性碰撞,在發生碰撞后會使中心鎖柱短暫的離開導向曲面,以此可以解釋圖中運動軌跡并非光滑曲線。

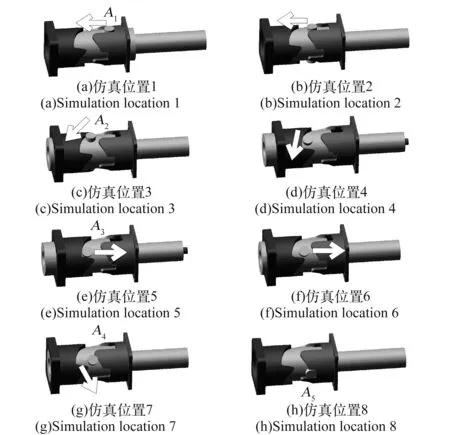

仿真運動過程如圖13所示:①中心鎖柱由仿真位置1(中心鎖柱運動特征點A

)開始運動,在外部驅動的作用下向+z

方向運動;②當運動到仿真位置3(中心鎖柱運動特征點A

)時,中心鎖柱的圓柱突臂與上端導向零件接觸,開始沿上端導向零件的導向曲面運動;③當運動到仿真位置5(中心鎖柱運動特征點A

)時,中心鎖柱的圓柱突臂到達上端導向零件的限位位置,此時外部驅動向-z

撤出,中心鎖柱在彈簧力的作用下,向-z

方向運動;④當運動至仿真位置7(中心鎖柱運動特征點A

)時,中心鎖柱的圓柱突臂與下端導向零件的導向曲面接觸,沿下端導向曲面運動,繼續運動至仿真位置8(中心鎖柱運動特征點A

),到達鎖緊位置,完成運動導向部件的鎖緊動作仿真。解鎖動作過程與鎖緊動作過程類似,在此不再贅述。

圖13 仿真運動過程位置示意Fig.13 Position diagram of movement simulation process

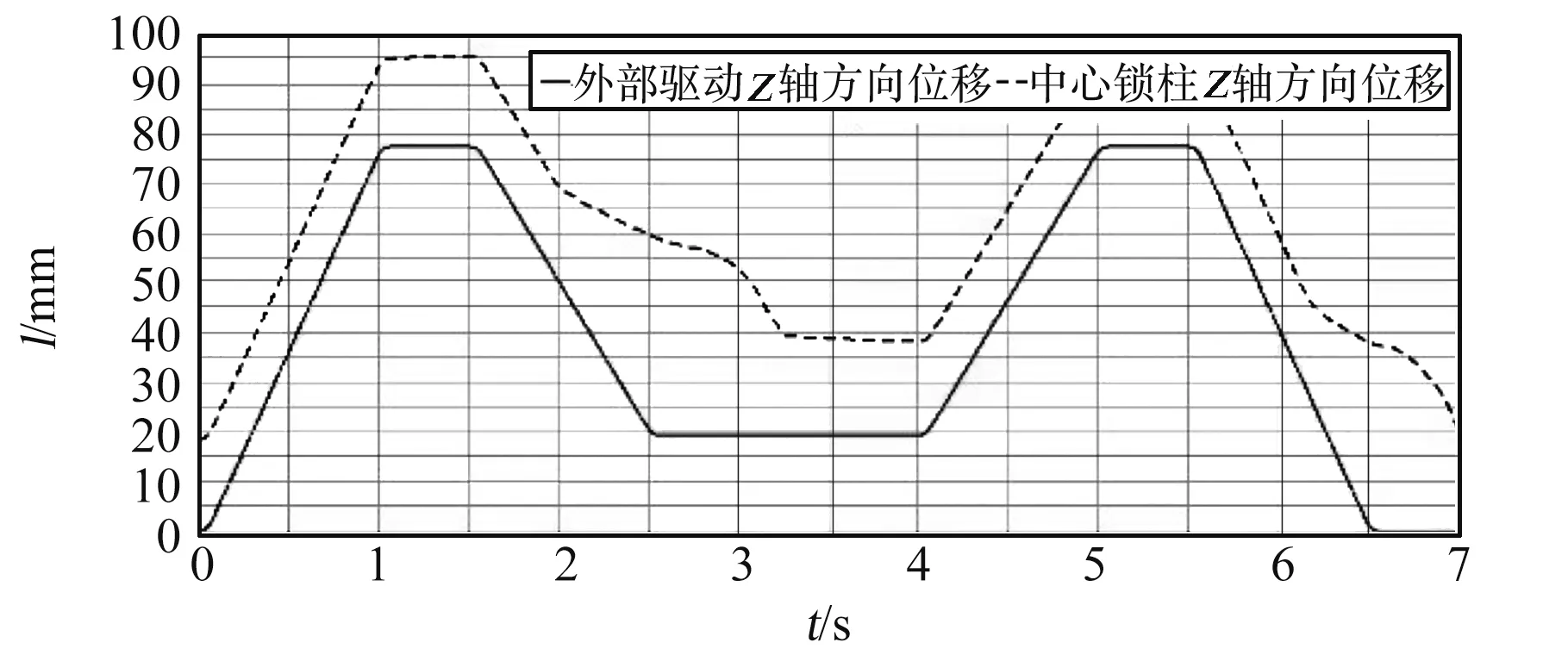

輸入零件z

向位移與中心鎖柱z

向位移關系如圖14所示。當中心鎖柱運動到1.95 s時,外部驅動撤出,速度高于受彈簧作用并沿-z

運動的中心鎖柱的運動速度,輸入零件與中心鎖柱脫離;運動到3.26 s時,中心鎖柱在彈簧力作用下運動至鎖緊位置,證明搭接機構的回程運動過程不需要外部驅動;運動到4 s時,外部驅動再次接入,推動中心鎖柱運動離開鎖緊位置并完成解鎖動作。

圖14 輸入零件z向位移與中心鎖柱z向位移關系圖Fig.14 Relationship between z-direction displacement of input part and z-direction displacement of central lock column

4 結論

1)本文提出了一種用于桁架裝配的單向觸發搭接機構,該機構可以實現多搭接機構采用單一觸發力解鎖的特性,為桁架結構在軌裝配過程中桁架與工裝設備的多觸點同時解鎖提供了一種新的解決方案。

2)完成搭接機構參數化設計,對導向運動的實現情況進行仿真,結果驗證了導向結構設計的合理性,證明其能夠在單向驅動觸發下實現被導向零件的唯一確定運動軌跡,并完成解鎖與鎖定狀態的順次切換。

3)本文主要關注于所述搭接機構的功能與運動特性,仿真參數為暫定的參考值,后續會根據實際工程需要對參數進行調整,以防止外界擾動對搭接機構造成影響。