某型汽輪機轉子輪槽穿孔強度計算

戴娜娜,江 攀,王貴龍,劉 流

(上海船舶設備研究所,上海 200030)

0 引言

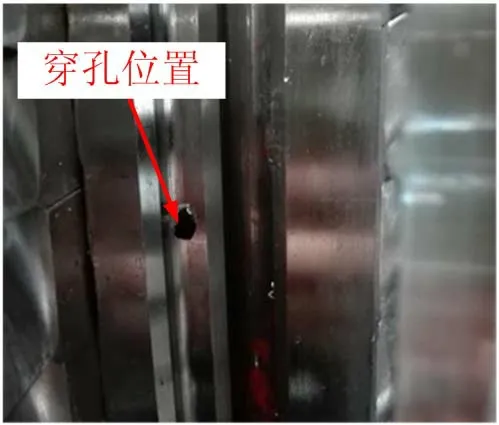

某型汽輪機轉子安裝復速級第一級末葉片的輪槽處,由于測量偏差,鉆孔時需打穿輪槽,如圖1所示。為了分析穿孔對轉子輪槽強度的影響,建立輪槽及葉片的三維模型,采用有限元計算方法[1],對輪槽的強度進行計算。

圖1 銷孔打穿輪槽

1 三維模型

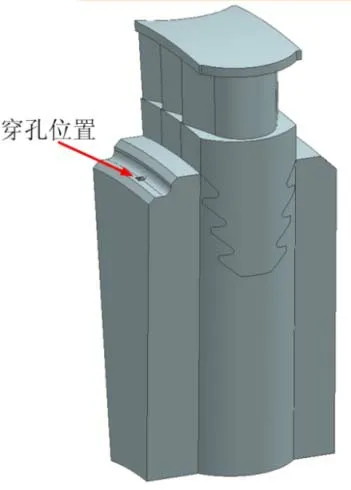

以復速級第一級末葉片、輪槽一部分及與末葉片相連的2個葉片為研究對象,建立如圖2所示的三維模型[2],模型主要由輪槽組件和葉片組件組成,葉片組件包括3個葉片、3個銷和圍帶。

圖2 三維模型

2 有限元分析

2.1 網格劃分

利用ANSA對模型進行網格劃分,將3個葉片、3個銷和圍帶組成的葉片組件的網格劃分為一體,輪槽網格單獨劃分,對銷孔及葉根配合處進行適當的網格加密,采用四面體非結構化網格,輪槽網格總數為776 593,葉片組件網格總數為377 479。輪槽和葉片組件網格模型圖如圖3和圖4所示。

圖3 輪槽網格模型

圖4 葉片組件網格模型

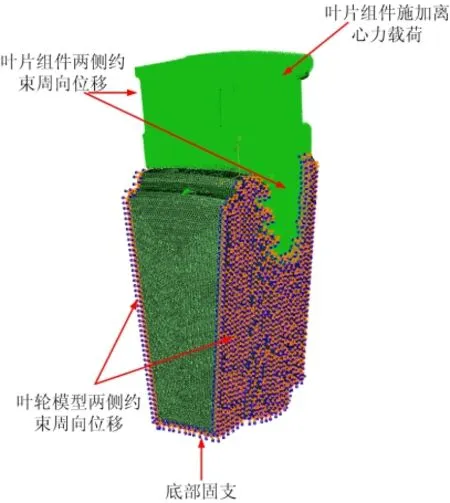

2.2 邊界條件及約束

邊界條件設置如圖5所示,葉輪底部固支、葉輪和葉片組件兩側均約束軸向位移,對整個葉片組件施加離心力載荷,轉速取額定轉速的1.15倍[3]。

圖5 邊界條件

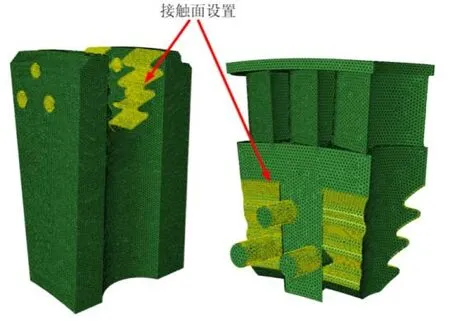

2.3 接觸面設置

葉片組件模型和葉輪組件模型裝配后,葉根齒面與葉輪齒面之間、銷外表面與銷孔內表面之間存在相應的接觸關系,在配合面上設置相應的接觸約束,計算模型共設置10對接觸面,接觸面設置如圖6所示。

圖6 接觸面設置

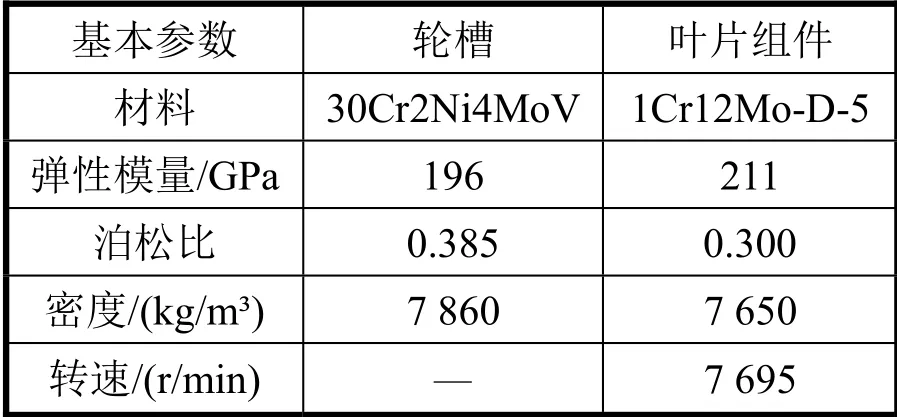

2.4 計算參數輸入

采用ABAQUS有限元分析計算軟件對2種計算模型進行計算,計算參數如表1所示。

表1 計算輸入參數表

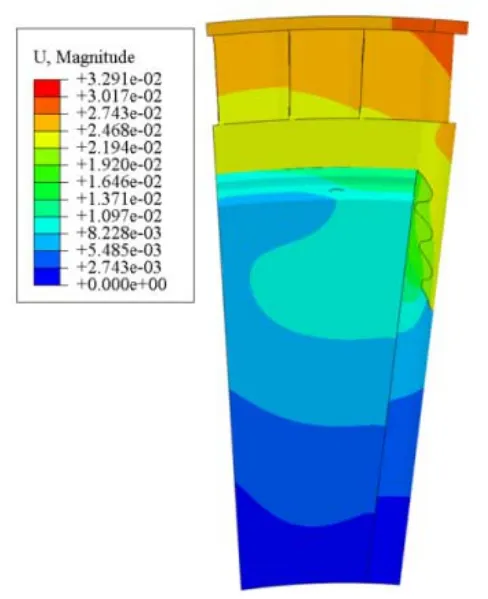

2.5計算結果

圖7~圖9為計算模型在離心力載荷作用下的位移計算結果云圖。從圖8可以看出葉輪的最大變形量為22.95μm,從圖9可以看出葉片組件最大變形量為32.91μm。

圖7 計算模型位移云圖

圖8 葉輪位移云圖

圖9 葉片組件位移云圖

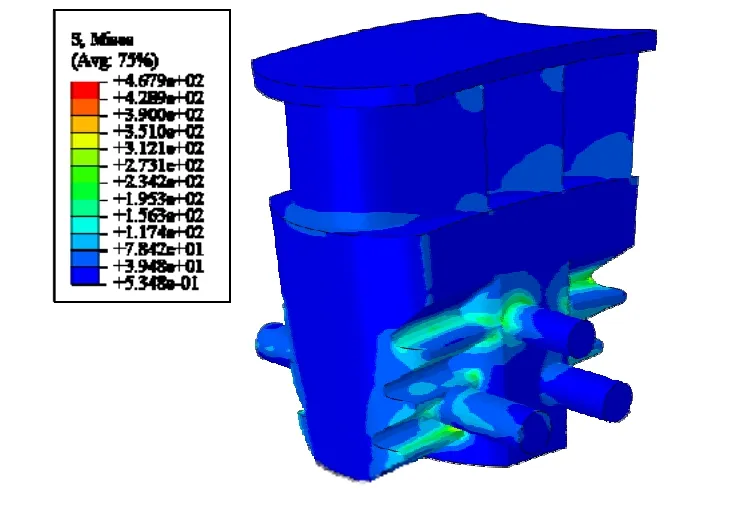

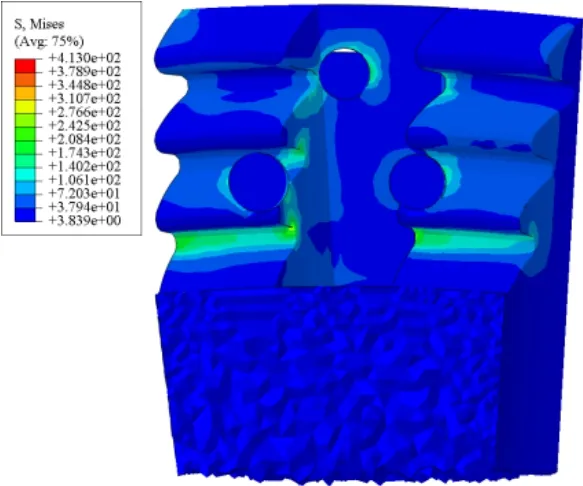

圖10~圖11為計算模型在離心力載荷作用下的葉片組件應力云圖和葉輪銷孔位置局部應力云圖。從圖10可以看出:應力分布區域主要集中在葉根、銷和銷孔周邊區域。由于模型及網格的質量原因,局部位置存在應力集中。計算模型葉片組件主要應力值分布在156.3~273.1MPa,峰值應力為467.9MPa;葉輪主要應力值分布在140.2~276.6MPa,峰值應力為413.0MPa。

圖10 葉片組件應力云圖

圖11 葉輪銷孔位置局部應力云圖

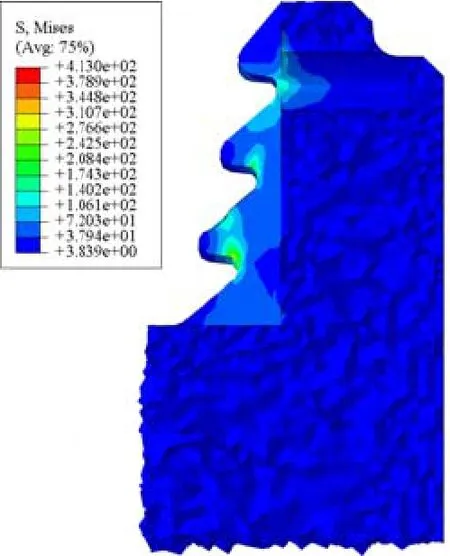

圖12為穿孔位置截面局部應力云圖。從圖12中可以看出:銷孔的最大應力在140.2MPa左右,截面的平均應力為72.03MPa,穿孔位置對銷孔主應力分布區域基本沒有影響。

圖12 穿孔位置截面局部應力云圖

3 結論

綜上分析可知:在超額定轉速15%運行工況下,葉片組件主要應力值分布在156.3~273.1 MPa,峰值應力為467.9 MPa;葉輪主要應力值分布在140.2~276.6 MPa,峰值應力為413.0 MPa。葉輪材料屈服強度為760.0 MPa,葉片材料屈服強度為690.0 MPa,葉片和葉輪均滿足強度要求。穿孔位置處的銷孔最大應力為140.2 MPa,截面的平均應力為72.03 MPa,穿孔位置對銷孔主應力分布區域基本沒有影響。