中低速磁浮交通磁浮軌排靜載試驗研究

李偉強 方永東

(1.中鐵磁浮交通投資建設有限公司 湖北武漢 430060;2.中國鐵建重工集團股份有限公司 湖南長沙 410100)

中低速磁浮交通利用常導電磁鐵吸引鐵磁F軌原理,依靠電磁力實現列車的懸浮及導向,并采用直線感應電機驅動,實現列車與軌道之間環抱、無接觸運行。這種抱軌、無機械接觸、直線電機驅動的運行方式,使其具有無脫軌風險、振動噪聲小、轉彎半徑小、爬坡能力強等優點,近年來在日本、韓國和中國得到快速發展和示范應用[1]。2016年以來,我國相繼開通了長沙磁浮快線和北京磁浮S1線,通過多年的運營實踐,磁浮列車運行平穩舒適,維護成本低,充分展示了中低速磁浮交通安全、綠色、快捷、高效的技術優勢。目前,廣東清遠和湖南鳳凰正在建設磁浮旅游專線,許多城市及旅游風景區也在規劃磁浮線路,表明中低速磁浮交通在我國已進入產業化應用的關鍵期[2]。

磁浮軌排是中低速磁浮交通系統的關鍵設備,不僅承受和傳遞列車重力、導向力、牽引/制動力,而且還與車載電磁鐵、直線感應電機和懸浮傳感器構成電磁控制回路,為列車懸浮、導向、驅動、制動提供支撐,其結構狀態的好壞直接影響磁浮列車的安全、平穩、快速運行[3]。

磁浮軌排通過廠內制造及組裝,形成高精度的成品,供貨到現場鋪設。長沙磁浮快線的多年運營實踐表明高精度的軌排為行車舒適性與懸浮穩定性提供有利條件[4]。然而,確保軌排高精度質量的一個重要驗證環節就是軌排靜載試驗。

目前,我國現有相關標準中對軌排靜載試驗采用的下撓限值及試驗荷載要求描述不統一,且缺乏必要的條文解釋,不利于現場實際操作。本文根據車輛懸浮架與軌排相互作用關系,結合磁浮列車懸浮狀態、靜止滑橇支撐狀態的荷載工況,分析研究軌排靜載試驗的判定依據,并設計一整套試驗方法,用于驗證軌排結構的強度和剛度,可有效解決軌排出廠檢驗問題,具有十分重要的應用意義。

1 磁浮軌排結構設計

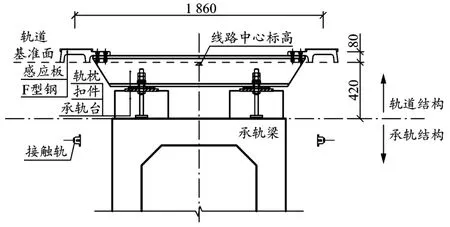

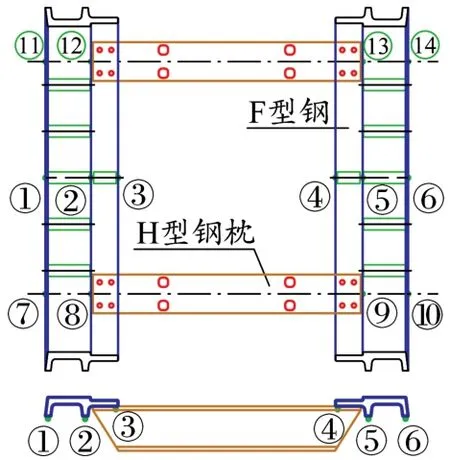

中低速磁浮軌排由感應板、F型鋼、H型鋼枕、連接件及緊固件組裝而成,通過扣件連接承軌臺,置于下部承軌結構之上[5],如圖1所示。

圖1 軌排結構橫斷面示意(單位:mm)

本文以一榀標準長度12.5 m軌排進行靜載試驗設計。F型鋼和H型鋼枕采用Q235D型鋼,通過M20的10.9S級扭剪型高強度螺栓連接副進行連接;感應板采用鋁合金材質制造。按(0.4+1.05+1.2×8+1.05+0.4)m布置軌枕間距[6-7]。

2 試驗判定依據分析

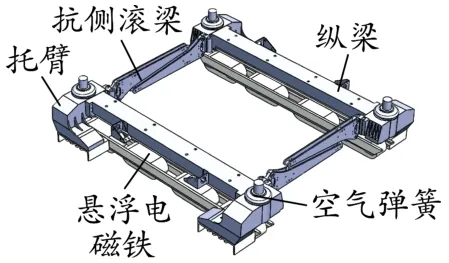

懸浮架是磁浮列車核心部件,為其提供承載、牽引和轉向的工作平臺。單個懸浮架由左右側縱梁及托臂、懸浮電磁鐵、直線電機、抗側滾梁、空氣彈簧、滑撬和吊桿系統等組成[8-9],如圖2所示。

圖2 懸浮架結構示意

單個懸浮架全長2.728 m,寬2.68 m。懸浮架設計的剛度指標:要求其撓度不宜超過兩懸浮架支撐點之間距離的1‰,可換算成電磁鐵極板處的最大豎向變形約0.46 mm。

列車運行時,懸浮電磁鐵的兩極板與F軌的兩磁極相互作用產生電磁力,支撐列車穩定懸浮及導向。通過線路曲線時,列車懸浮控制系統和機械解耦裝置共同作用,合理分配懸浮力和導向力,實現穩定轉向[10-11]。同時,無論是曲線運動還是直線蛇形運動,單個懸浮架內的左右側懸浮模塊都會因機械結構解耦而產生獨立運動,出現前后錯位、上下錯位、靠近分離、異向旋轉、扭轉和側滾等現象,從而反作用于磁浮軌排結構。因此,為了減緩這些運動現象,提高列車運行的穩定性,除了懸浮架自身剛度設計需滿足要求外,還需要磁浮軌排結構能提供足夠的強度和剛度。

通過對懸浮架與軌排之間相互作用關系的研究,并結合《中低速磁浮交通軌排通用技術條件》(CJ/T 413—2012)的要求[12]和現場車輛、軌排聯調聯試經驗,確定軌排靜載試驗的要求如下:軌排靜載試驗后,F型鋼兩磁極面下撓值不應大于0.5 mm,且軌排不應產生永久變形,具體要求見表1。

3 軌排靜載試驗設計

3.1 加載點布置設計

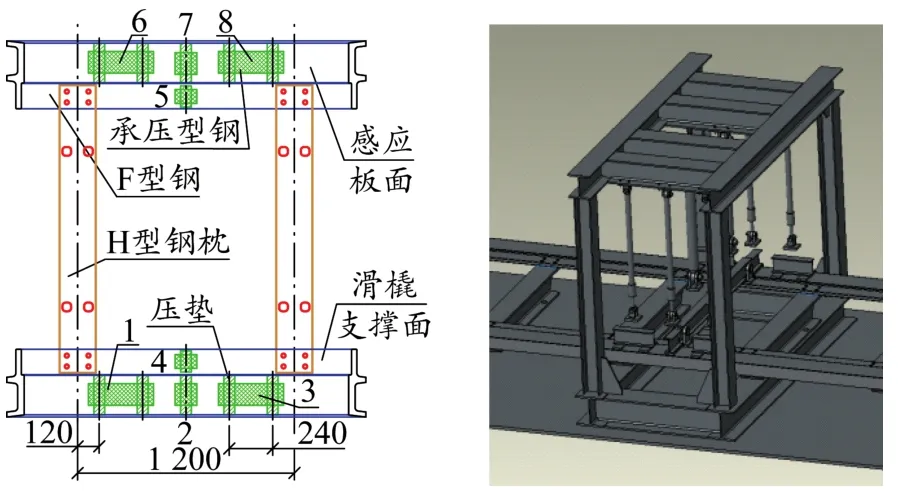

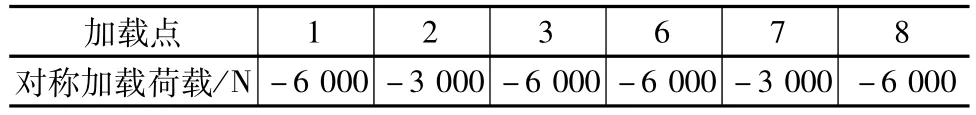

工況1試驗:在兩側F型鋼感應板面上(軌枕間距1.2 m范圍內)安裝壓墊和承壓型鋼,共設6個試驗加載點,分別為1、2、3、6、7、8 點位,加載點作用在F型鋼中心線上。通過液壓油缸對各加載點同時施加豎向載荷,共施加載荷30 kN,從而模擬實現對兩側F型鋼感應板面施加25 kN/m沿長度方向均布載荷的目的。試驗安裝示意如圖3所示;各加載點豎向載荷見表2。

圖3 試驗安裝示意(單位:mm)

表2 工況1試驗的荷載

工況2試驗:在兩側F型鋼滑橇支撐面上設置壓墊及橫壓板,設4、5點位的試驗加載點,位于1.2 m軌枕間距的中心位置。通過液壓油缸同時對橫壓板施加豎向集中荷載,取額定載荷35 kN的1.5倍,集中載荷1.5×35=52.5 kN。

3.2 位移測量點的布置

在試驗區域內H型鋼枕軸線位置、1.2 m軌枕間距中心位置的F型鋼滑橇支撐面、磁極面分別布置位移測量點,共計14個,如圖4所示,用于測量各部位的豎向位移。其中①~⑥號測量點布置在F型鋼下面,其余測量點布置在F型鋼上面。

圖4 位移測量點布置示意

3.3 加載試驗

(1)試驗環境及檢測設備

試驗環境:園區廠房硬化場地,室內常溫環境,相對濕度≤90%。

檢測設備:自主研發的加載工裝1套;千分表14套;壓力傳感器3套。

(2)試驗前準備

首先,將研制的加載工裝放置在基礎鋼板上,確保平穩。其次,按H型鋼枕對齊加載工裝底梁的方式,將試驗軌排平放于加載工裝支架之上,并通過連接螺栓進行固定。軌排兩側軌枕下放置支撐墊板。最后,在試驗軌排上放置壓梁,并在兩側壓梁上放置6 t的重物,使試驗軌排和加載試驗工裝接觸穩定。

(3)加載試驗

安裝千分表、壓力傳感器等相應檢驗設備。通過液壓油缸,采用荷載分級進行加載試驗,測量并記錄相應位移數據。具體的試驗加載級差:

①40%額定載荷試驗預試:以20%額定試驗載荷為級差,逐級加載至40%額定試驗載荷,逐級卸載至零。加載、卸載過程逐級進行位移測量。

②100%額定載荷試驗:以20%額定試驗載荷為級差,逐級加載至100%額定試驗載荷,逐級卸載至零。加載、卸載過程逐級進行位移測量。

③150%額定載荷試驗:以20%額定試驗載荷為級差,逐級加載至150%額定試驗載荷,逐級卸載至零。加載、卸載過程逐級進行位移測量。

現場加載試驗如圖5所示。

圖5 加載試驗現場

4 試驗結果分析

4.1 加載誤差

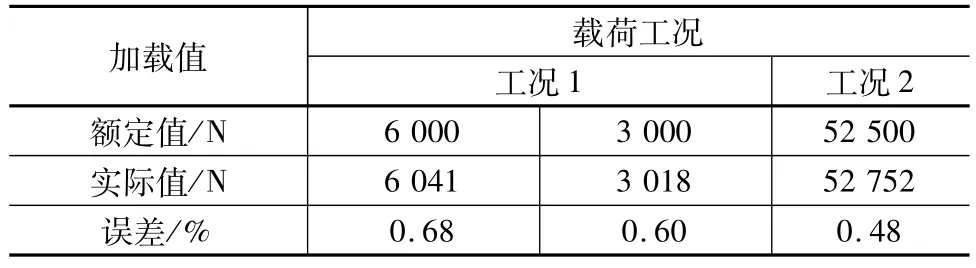

各工況最大載荷試驗加載控制誤差見表3。

表3 最大載荷試驗加載控制誤差

由表3可知,各個工況加載控制誤差均小于1%,滿足軌排靜載試驗設計的試驗大綱要求。

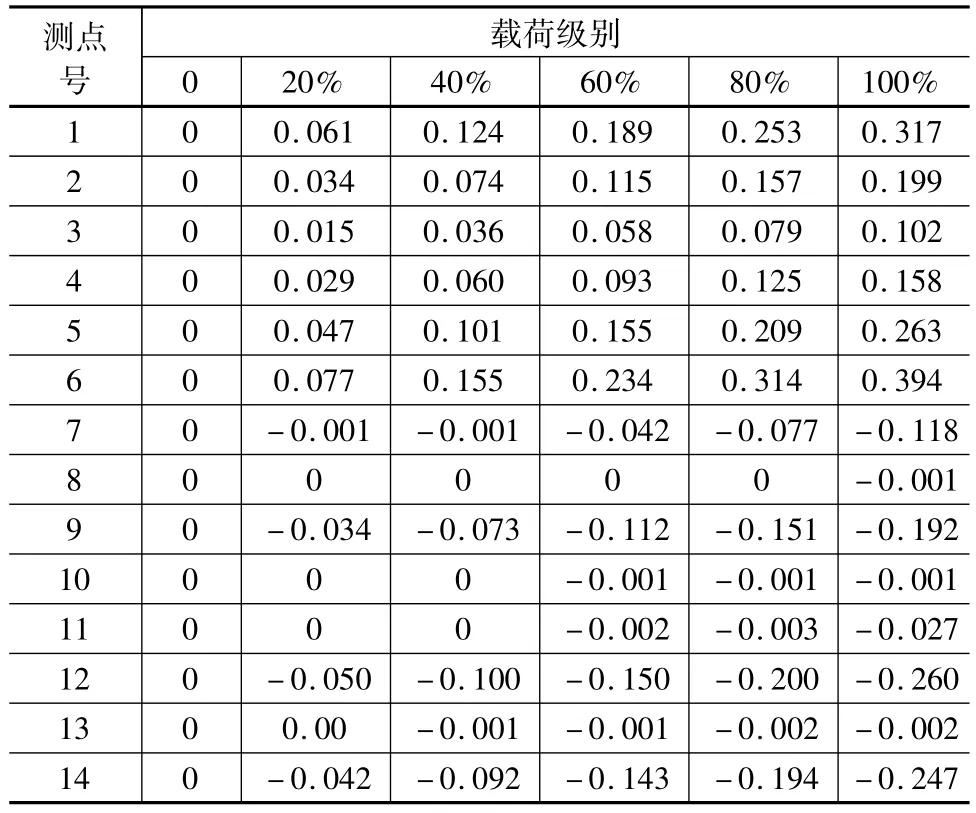

4.2 位移測量數據分析

工況1的100%額定載荷試驗位移測量數據見表4,其荷載-位移曲線如圖6所示。

表4 工況1試驗的加載位移測量數據 mm

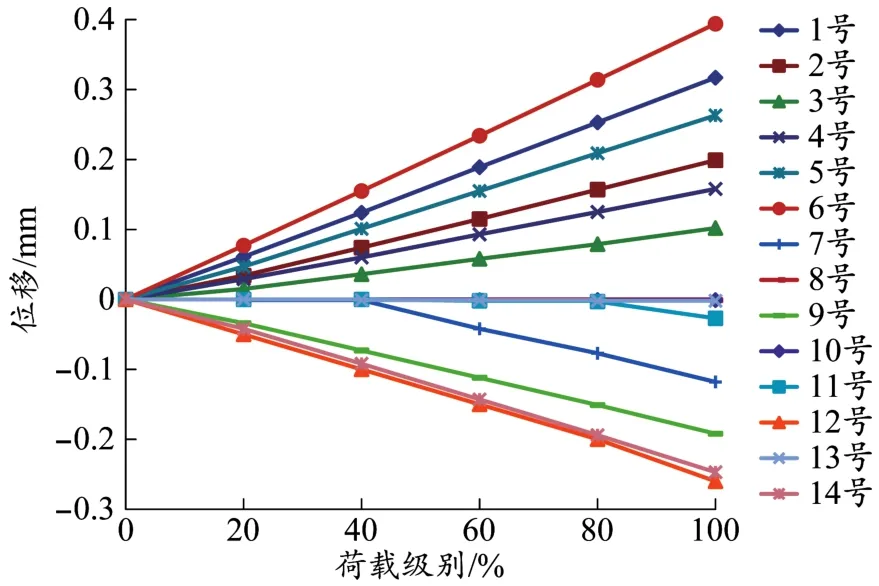

圖6 工況1試驗的荷載-位移曲線

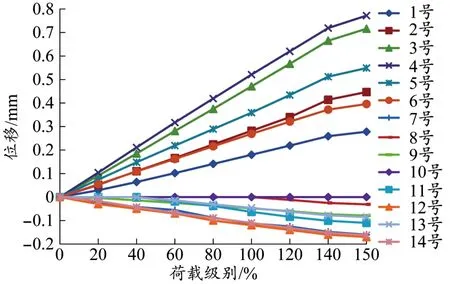

工況2的150%額定載荷試驗的荷載-位移曲線如圖7所示。

圖7 工況2試驗的荷載-位移曲線

由表4可知,1.2 m軌枕間距中心位置兩側F型鋼的磁極面位移測量點①號和⑥號位移最大,分別是0.317 mm和0.394 mm,均小于0.5 mm,滿足F型鋼磁極面下撓值的限制要求。

由圖6和圖7可知,兩種工況下荷載-位移曲線線性及重復性較好。在試驗過程中,無論是在F型鋼感應板面加載至100%額定載荷后再卸載,還是在F型鋼滑橇支撐面加載至150%額定載荷后再卸載,磁極面、滑橇面變形均能恢復至初始值誤差內,軌排無永久變形、無裂紋。

綜上所述,本次軌排靜載試驗結果有效驗證了組裝后軌排結構的強度和剛度滿足設計要求,能確保磁浮列車安全、平穩、快速運行。示范線的實踐運營情況良好,更是有效驗證了這一點。

5 結論

本文結合中低速磁浮交通磁浮軌排的工作原理及承擔功能,從軌排的出廠檢驗需求出發,對軌排靜載試驗設計進行了研究,結論如下:

(1)分析并明確了詳細的軌排靜載試驗判定依據,即“軌排靜載試驗后,F型鋼兩磁極面下撓值不應大于0.5mm,且軌排不應產生永久變形”,有效彌補了現有標準規定的不足。

(2)設計并提供了一整套軌排靜載試驗的試驗方法,并采用自主研發的試驗工裝完成了軌排靜載試驗。試驗結果:F型鋼磁極面最大下撓值0.394 mm,小于0.5mm的要求;試驗過程中軌排無異響,限載后軌排無永久變形、無裂紋。試驗結果有效驗證了組裝后軌排結構的強度和剛度滿足設計要求,能有效解決工程實際應用中軌排廠驗問題。

(3)中低速磁浮交通具有綠色環保、安全性高、舒適性好、爬坡能力強、轉彎半徑小、建設成本低、運營維護成本低等優點,且擁有完全自主知識產權,是一種極具競爭力的綠色軌道交通[13]。磁浮軌排靜載試驗研究成果可指導后期同類型項目的設計,具有可復制、可推廣性,對推廣磁浮軌排工程化應用及推動磁浮產業發展具有積極促進作用。