復雜地質鉆孔灌注樁鋼筋籠外套鋼絲網施工技術

黃少東

(中鐵十九局集團軌道交通工程有限公司 北京 101300)

1 工程概況

南寧市某地鐵車站圍護結構及附屬結構施工期間遇全風化粉砂巖地層,且該地層局部處于古河道沉積地段,地層含水量較大,圍護結構施工期間,在地下水及泥漿的作用下,全風化粉砂巖發生較為明顯的蠕變效應,塌孔問題顯現,混凝土灌注嚴重超方。為保證圍護結構施工質量,避免在后期車站基坑開挖過程中由于塌孔造成的混凝土塌陷侵入車站主體結構范圍內,對車站施工安全及進度造成不利影響,創新采用了鉆孔灌注樁鋼筋籠外套密目鋼絲網的施工技術,有效解決了圍護結構成孔及灌注過程中出現的塌孔現象,保障了車站主體結構施工進度及安全質量[1-2]。

2 施工方案

本方案是按照成樁尺寸定制密目鋼絲網,如:φ1000鉆孔灌注樁即可采用鋼絲網卷制成DN1000的鋼絲網桶,套在鋼筋籠外側,通過灌注樁鋼筋籠與鋼絲網桶之間加密保護層定位筋或附加鋼筋支撐骨架,保證保護層的厚度。

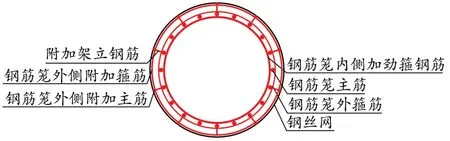

在成孔后,密目鋼絲網與鋼筋籠一起吊放入孔,隨著混凝土的灌注,粗骨料將密目鋼絲網的網孔堵塞,限制了后續混凝土骨料及水泥漿從鋼絲網網孔外漏,起到了很好的塑形效果,且密目鋼絲網在加密定位筋或附加鋼筋骨架的作用下,對護壁起到一定的支撐作用,從而避免因地質不良的原因,造成塌孔,導致混凝土超方嚴重[3]。在發生少量護壁坍塌時,密目鋼絲網阻止外部坍塌下來的大粒徑土石顆粒進入鋼絲網內部,小粒徑的土石顆粒可隨著混凝土的灌注,逐步頂升至樁頂,從而保證樁體范圍內不會出現因局部護壁坍塌造成的夾泥夾渣層的現象,保證了樁身的完整性及混凝土的施工質量[4]。如圖1所示。

3 施工工藝流程及操作要點

3.1 施工工藝流程(見圖2)

圖2 施工工藝流程

3.2 操作要點

3.2.1 鉆孔灌注樁鋼筋籠制作

鋼筋籠加工制作按照常規鉆孔灌注樁鋼筋籠施工工藝制作即可,在制作工程中應注意保護層定位筋的布設間距應均勻(推薦間距50 cm一道),焊接牢固,每個斷面的保護層定位筋不少于6個。

3.2.2 密目鋼絲網固定方式

(1)焊接鋼筋骨架。在孔壁易發生嚴重縮頸、坍塌的復雜地質條件下,可在鋼筋籠外側加焊一道與圍護樁鋼筋籠配筋相同的簡易鋼筋骨架,該鋼筋骨架配筋可參照鋼筋籠配筋適當減少或與設計單位進行確認,以滿足施工過程中保證護壁穩定,臨時支撐護壁為目的[5]。附加鋼筋骨架與灌注樁鋼筋籠之間采用與主筋同型號的7 cm長(灌注樁鋼護層厚度)的架立筋進行連接固定,布置間距約50 cm一道,每根附加鋼筋主筋位置均設置一根架立筋,見圖3。

圖3 鋼筋籠外圈附加固定鋼絲網用鋼筋骨架示意

(2)加密安裝保護層定位筋。在地層土體具備一定自穩能力的條件下時,可根據實際情況采用徑向加密鋼筋籠定位筋(推薦每個截面不少于6個保護層定位筋,豎向間距不大于50 cm)的方法固定鋼絲網,使鋼絲網具備一定的支撐能力,保證成樁的真圓度;當護壁出現縮頸或少量坍塌的情況下,建議加密支撐定位筋,可以起到一定程度的護壁支撐效果,保證混凝土灌注樁的成樁質量,見圖4。

圖4 加密鋼筋籠定位筋形式固定鋼絲網示意

3.2.3 密目鋼絲網的連接、固定

廠制密目鋼絲網進場后,嚴格檢查鋼絲網的鋼絲直徑、孔眼大小,確認合格后方可應用于結構上。密目鋼絲網與鋼筋骨架或加密的保護層定位筋采用鐵線綁扎連接固定。

(1)鋼絲網與附加鋼筋骨架或加密的定位筋連接節點可設置于附加鋼筋骨架的架立筋位置或附加定位鋼筋的定位筋位置,間距均為50 cm,每個斷面設置不少于6個連接節點,連接可采用比鋼絲網大一個規格的鐵線固定,接頭設于內側,以免劃傷護壁[6-7]。

(2)鋼絲網接頭分為縱向接頭和橫向接頭,接頭位置采用比鋼絲網大一個規格的鐵線連接,間距控制在10 cm左右,鋼絲網搭接長度不少于兩個網格,接頭應設于內側,以免劃傷護壁。

3.2.4 鉆孔樁成孔

成孔作業可根據地質條件及周邊作業環境特點選擇不同的鉆機進行作業,施工工藝及作業要求同常規鉆孔灌注樁成孔作業要求[8]。

在富水軟弱圍巖、淤泥質土地層等不良地質條件下施工鉆孔灌注樁,塌孔現象極為嚴重、成孔十分困難時,可采用全護筒旋挖鉆機配合套有鋼絲網的鋼筋籠工藝進行成孔作業。

3.2.5 已套好鋼絲網的鋼筋籠吊裝入孔

鋼筋籠吊裝采用常規方法吊裝,考慮到密目鋼絲網對鋼筋籠變形起到一定的束縛效果,吊點的設置應根據鋼筋籠長度適當加密,以盡量減少鋼筋籠因起吊過程中,受力不均引起的鋼筋籠變形,導致附著在鋼筋籠外側的密目鋼絲網因過大變形產生脫落現象[9-10]。

由于鋼筋外側已被密目鋼絲網包裹,吊點位置需提前預留一個卸扣安裝的位置,以便卸扣與鋼筋籠有效連接。

3.2.6 清孔后澆筑水下混凝土

與常規水下混凝土澆筑施工工藝相同,為避免密目鋼絲網在浮力作用下上浮、變形甚至脫落,混凝土澆筑過程中要特別注意澆筑速度的控制,保持勻速澆筑。

4 效益分析

4.1 經濟效益

在一般地層中,鉆孔灌注樁的充盈系數小于1.1;在軟弱地層中,充盈系數可達到1.3甚至更大,充盈系數是體現混凝土超灌量的量化系數,以直徑1 m,樁長25 m的鉆孔灌注樁為例,在軟弱地層中,設計混凝土灌注量為:

設計灌注量=3.14×0.5×0.5×25=19.625m3

按照充盈系數1.3計,實際灌注量為:

實際灌注量=19.625×1.3=25.513 m3

C35,P8商品混凝土按照340元/m3計,可知:

超方混凝土材料成本=實際混凝土材料成本-設計混凝土材料成本,即:

超方混凝土材料成本=(25.513-19.625)×340=2 001.92元

超方混凝土人工費成本=(25.513-19.625)×45=264.96元

超方混凝土成本合計=材料成本+人工費成本=2 001.92+264.96=2 266.88元

成品密目鋼絲網按照20元/m2計,直徑1 m,25 m長的鋼筋籠密目鋼絲網的成本為:

密目鋼絲網材料成本=3.14×1×25×20=1 570元

密目鋼絲網人工成本=40元/鋼筋籠

密目鋼絲網成本合計=材料成本+人工成本=1 570+40=1 610元

若采用工廠定制或委外加工,密目鋼絲網成本可進一步降低。

單根灌注樁可節約成本:超方混凝土材料成本-密目鋼絲網成本=2 266.88-1 610=656.88元

在易發生塌孔或溶洞發育的地層中,充盈系數將進一步加大,采用該技術的經濟效果將更為顯著。

4.2 社會效益

本施工技術不僅解決了復雜地質條件下鉆孔灌注樁混凝土灌注超方造成不必要的經濟損失及在灌注過程中發生護壁坍塌,土石顆粒侵入樁體范圍內造成樁體出現“夾層”現象而影響樁體質量的問題;對于在地鐵圍護結構施工的應用中,避免了由于塌孔問題引起的車站基坑開挖過程中需鑿除大量的侵入車站主體結構范圍內的鉆孔灌注樁混凝土的問題,對圍護結構施工質量、車站結構施工安全及進度控制起到了積極的作用;且該技術增強了灌注樁的整體性,一定程度上強化了灌注樁的抗剪能力[11]。

4.3 環境效益

(1)有效解決了混凝土的超方問題,節省了混凝土的使用量,順應國家大政方針,在節能減排方面起到積極作用。

(2)由于粗骨料堵塞鋼絲網網眼后,限制了后續混凝土的外漏,降低了水泥砂漿的流失,避免了由于水泥砂漿與地下水混合后污染地下水,保護了地下水資源[12]。

5 結束語

由中鐵十九局集團軌道交通工程有限公司施工的南寧某地鐵車站項目,由于本工程全風化粉砂巖地層所處位置地勢較低,且為溝渠回填區,在水的作用下,全風化粉砂巖層出現較為明顯裂解、蠕變狀態,圍護結構施工期間,發生多次塌孔情況,給圍護結構施工質量及進度帶來極大的不利影響。在附屬圍護結構鉆孔灌注樁的施工中,對于該部分的鉆孔灌注樁,我單位采取了全護筒旋挖鉆機+鋼筋籠外套鋼絲網的施工工藝,有效解決了潛在施工風險并有效控制了混凝土超方問題,給項目本身帶來了較大的社會效益和經濟效益;對于其他部位的鉆孔灌注樁,我單位根據地質條件和地下水情況,部分采取了鋼筋籠外套鋼絲網的施工工藝,始終將充盈系數控制在1.1以內,施工質量、進度及經濟效果均較為顯著。