黑山鐵礦智能運輸調度系統研究

劉云華 曾 莉 趙淑芳 張海梁

(河鋼集團礦業公司,河北 唐山 063000)

目前黑山鐵礦每天出礦約6 000~7 000 t,占選廠加工能力79%,供礦不足是制約黑山鐵礦生產的主要因素。黑山鐵礦的主要運輸方式為機車軌道運輸(-580 m平硐),平硐內軌道分布廣泛且交錯復雜,廢棄軌道較多,車輛裝礦運輸為單向折返運輸,配礦及調度困難,極易發生電機車相撞、追尾等事故,一旦發生事故會在長時間內影響整個平硐的運輸生產任務。同時隨著后期Ⅱ采場轉井下,采掘運輸任務也將不斷增加,黑山-580 m平硐運輸系統對運輸機車的實時監控和快速調度也提出了更高的要求。因此針對黑山鐵礦現有的實際情況,設計一套軌道運輸智能調度系統對提高機車運輸效率和運輸安全是十分必要的。

針對該礦軌道運輸效率偏低、通信不暢以及存在的安全隱患等問題,利用無線通信與人員定位系統、視頻監控系統,對現有設備進行改造升級,結合計算機網絡信息技術、傳感器檢測技術以及機車優化調度算法策略實現了軌道運輸的智能調度、監控等功能。該系統設計的主要內容包括:基于PLC技術的底層邏輯控制系統;采用紅綠交通燈及警報裝置的交通管制系統;基于WiFi無線傳輸技術的駕駛員指令系統;基于信標的車輛定位系統以及運量統計等。

1 系統基本網絡結構

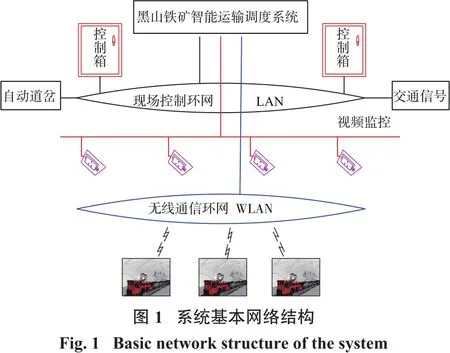

黑山鐵礦智能運輸調度系統對各子系統數據通訊的安全性、可靠性、實時性具有較高要求,同時傳輸網絡應該滿足數據傳輸帶寬的最低需要,根據現場情況及數據類型采用如圖1的通信網絡布局。

系統通訊網絡由3部分組成,其中現場控制網絡和無線通信網絡為環形網絡結構,通過光纖自愈環網交換機組成自愈環網,視頻監控網絡采用獨立千兆光纖網絡,3個不同功能與劃分的網絡在現場進行融合,并最終全部在調度監控中心融入核心交換機,實現數據無縫融合纜[1]。

(1)現場控制環網采用光纖環網交換機實現數據交換及故障自愈,光纖交換機支持DT-Ring、DTRing+,環網恢復時間<50 ms,具備網絡管理功能,采用單模光纖通信。

(2)無線通信網絡的重要功能是實現運行機車與調度中心的實時通信,無線通信網絡覆蓋機車運行的所有路徑,通信網絡由車載WiFi基站及軌道沿線的WiFi基站組成,軌道沿線WiFi基站之間通過光纖以手拉手的方式進行連接,車載WiFi基站通過無線的方式與軌旁基站進行連接。

(3)視頻監控主要安裝在裝載站、卸載站、調車場及運輸軌道沿線,每個裝載站安裝1臺具有云臺的網絡數字攝像機用來檢查裝載區域軌道情況,為調度人員、機車司機和裝載人員提供實時裝載圖像。現場安裝的所有攝像機均通過光纖傳輸至調度監控中心視頻服務器。

2 系統調度算法設計

該調度系統由-580 m平硐調度中心集中控制。該系統的實現通過基于實時精確定位的移動閉塞技術、優先權、信號燈以及自動道岔等手段通過最優計算方法與PLC程序對機車進行調度控制。其中基于實時精確定位的移動閉塞技術,可防止發生正面沖突和追尾事故,用空間間隔控制方式指揮駕駛員控制列車運行;優先權點的設置可使各個車輛根據各個數據片段的優先權進行優先權最大化的啟發式模擬調度,選取優先權和最優化的調度模式,實現對區間進路的最優管控,多種手段在保證快速運輸安全的前提下,提高黑山鐵礦多列機車的運輸效率最大化[2-4]。

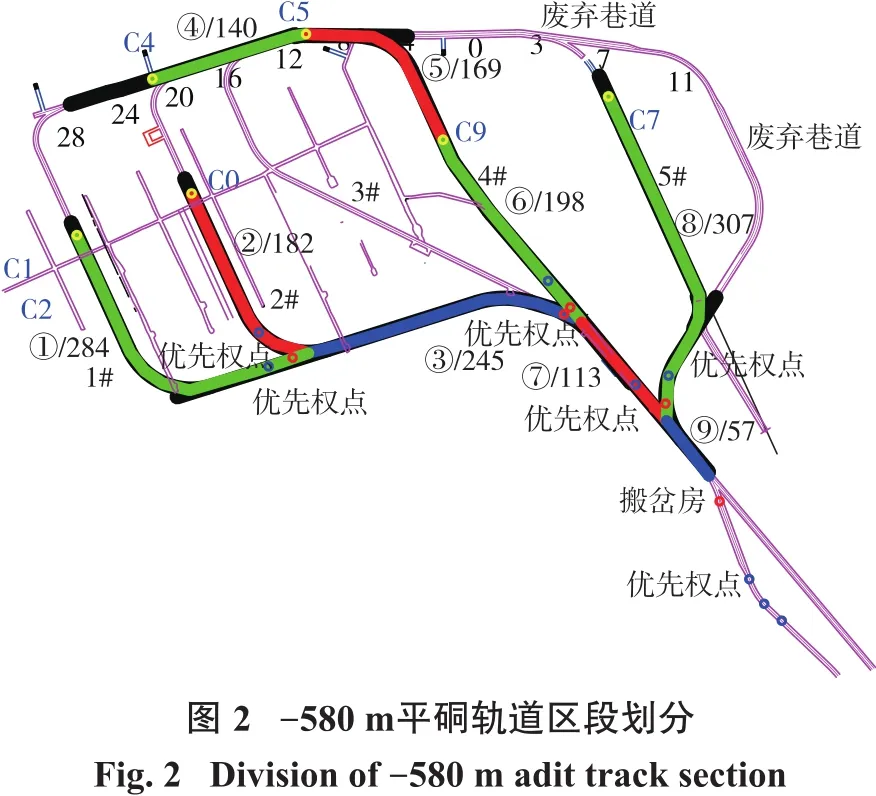

該系統主要采用動態規劃法:該方法在求解問題時,將整個運輸情況劃分為不同的區段(如圖2),各個區段之間存在相互聯系,根據各個區段的信息,逐段遞推得到最優解,基本原則如下:

(1)當穿脈內進入4輛列車時,搬岔房內信號燈一直為紅,搬岔房外空車必須進行等待。

(2)當多列重車同時運出時,實時比對各機車到達公共段交叉點的時間,用時最少者先行,后者在優先權極限點停車等待(特殊情況,用時相等時,編號前者先行);當多列空車同時進入時,依次就近進入穿脈,滿足區間閉塞即可。移動閉塞原理是基于區間閉塞原理發展起來的一種閉塞技術,它與固定閉塞技術相比,最顯著的優點是取消了以信號機分隔的固定閉塞區間。列車間的最小運行間隔距離由列車在線路上的實際運行位置和運行狀態確定,所以閉塞區間隨著列車的行駛,不斷地向前移動和調整,稱為移動閉塞。本項目中列車長度為A,根據項目中空載列車實際剎車制動距離,預留安全距離60 m,即空車運行時,車頭和車尾分別預留60 m安全距離,隨著列車移動行進,閉塞區間隨列車移動。同理,當列車為重載時,車頭和車尾分別預留70 m安全距離。

(3)因空車進入方式為推,重車開出的方式為拉,為統一位置,優先權點計算全部以車頭信標為準。

(4)重車與空車需要錯車時,通過實時對比計算,以公共段為基準,用時最少者先行(特殊情況,用時相等,重車先行,重車按照序號排序)。

由于黑山特殊的運輸情況,機車優先權點的計算,只涉及到當多列機車同時通過公共區段時,確定哪列機車先行的問題。所以此時只需按照公共段③、⑦、⑨進行分類即可,具體分析計算舉例如下:

例如:機車公共段為⑨時,如何確定重車優先權和空車優先權。

通過軟件系統計算空車優先權極限點設置在距離岔口79 m,重車優先權極限點設置在距離岔口60 m。控制要求:當機車可以進入時,按照通行時間最小原則,控制機車通行;通行時間最小者先行,后者按照信號燈指示在等待地點等待;同時已進入車輛數量達到4輛后,所有空車一直處于搬岔房等待區域,停止數據比對[5-7]。

當重車與空車同時經過公共段時,需考慮列車員反應時間、列車減速停車時間、列車剎車距離等進行測算,通過時時比對兩列車通過公共區域時間,通過計算兩列車分別通過公共段時間,以通過時間最短的列車優先通行為準則,另一列列車減速慢行至停車。當空車進入1#、2#、3#、4#、5#穿脈,按照占位原則,就近進入穿脈裝車;重車用時相等時,按照序號前后先行。

該系統確定了礦井機車優化調度目標,并根據優化目標和約束條件建立了礦井機車的運輸調度模型,構建了基于動態規劃法的運輸調度求解模型,通過分析結果表明該算法的機車運輸調度,能夠快速有效地實現礦井機車的運行。

3 系統模型搭建與驗證

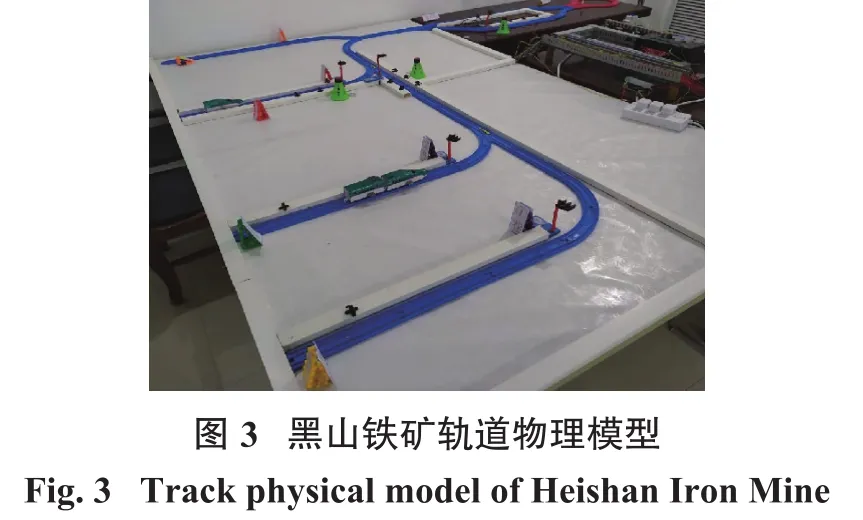

針對具有優先權的重、空車排隊,錯車等情況以及自動運行程序,在實驗室進行了物理模型的搭建如圖3。

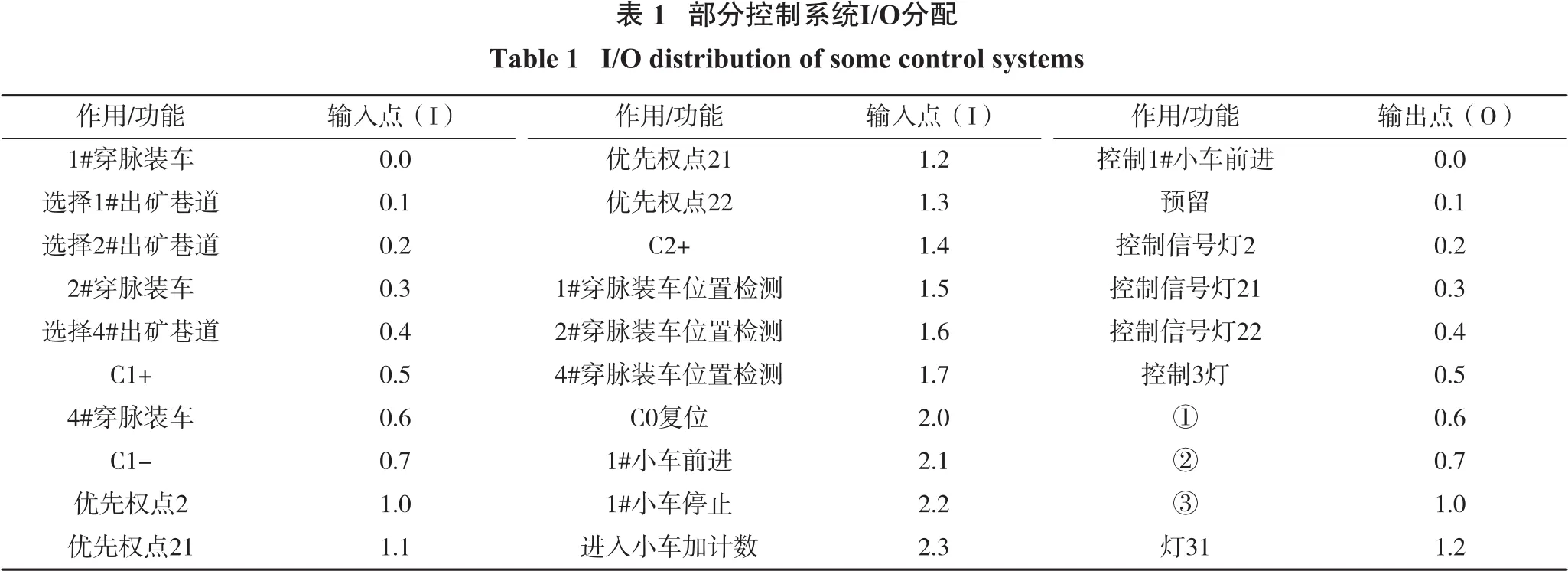

底層控制:在該系統中,現場軌道、信息采集、信息傳輸以及交通控制和狀態監測依靠于現場控制LAN網和無線環網WLAN網進行數據的通信。主控制系統采用PLC控制,可實現自動道岔、軌道交通信號控制、車輛自動啟停、車輛位置輔助定位以及報警等控制。車載設備包括通信設備箱、車載電源系統、信標識別器、觸摸顯示屏、車載攝像機及傳感器等。其中通信設備箱內設WiFi基站及交換機,實現車載觸摸顯示屏、攝像機與上位機的無線通信。信標識別器負責讀取軌旁定位信標,并將信標信息傳輸給PLC;傳感器主要采集機車運行的速度、電氣參數等數據。利用PM Designer完成了機載觸摸屏的監控界面設計,通過監控界面讓司機實時了解自己機車和其他機車的運行狀態、位置等。同時根據軌道運輸智能監控與調度系統功能的要求,完成基于西門子STEP7 V13編程軟件的PLC控制程序設計,部分控制系統I/O分配如表1。

現場控制分站(如圖4)連接,控制主站與車載顯示設備連接。主站與地面調度室監控計算機采用工業以太網PROFINET通訊,主站與控制分站采用PROFIBUS DP現場總線通訊,可實現可靠且安全的網絡傳輸[8-10]。

行車管理系統:行車管理系統由-580 m調度中心內專職調度員來進行管理,調度員根據配礦信息、車輛運行情況等,負責全部運輸訂單的下達、分配裝載站以及管理運輸系統的維護指令等。行車管理系統軟件設計上,利用WINCC完成了用戶登錄界面、機車監控顯示界面、機車運行數據查詢界面等的設計。

作為列車中央控制中心,可根據來自各車載信息的請求進行搜索,為某車輛計算出車輛行駛通行的具體時間、錯車信息等,向司機通報關于所請求開車、路徑狀態的信息。如果滿足開車條件,行車系統將鎖定路徑,或者激活區域,在給定的前進路徑范圍內進行授權。行車管理系統的主要功能:①接收和處理來自于車載信息或者交通控制模塊的信息;②執行安全相關功能(例如:為了車輛移動而鎖定和解鎖進路及調車區域);③控制和監控對象控制器;④向車載信息終端傳輸各個對象的運行狀態;⑤編寫指令,例如交通信號燈控制指令、岔軌的控制等;⑥在發生異常情況時,生成警報信息,并傳輸至各個車載觸摸屏并顯示。

4 結 論

通過該系統物理模型的實際運行,證明此項研究對于軌道運輸效率的提高有著重要意義。目前黑山鐵礦每天出礦約6 000~7 000 t,每班出礦約30列車左右,占選廠加工能力的79%;通過模擬實驗運行計算,每班實際出礦列車數量可實現38列,運輸效率可提高26.7%左右,完全滿足了選廠的加工能力。此系統不僅能夠提高黑山鐵礦井下運輸效率、保障運輸安全,且能向其他采用軌道運輸的地下礦拓展,具有顯著的社會效益和經濟效益,未來也將逐漸成為井下運輸的一個發展趨勢,同時對礦山智能化建設具有重要意義。

目前,實驗室內的物理模擬運行和實際運行還存在著一定差距,有待于項目具體實施后根據現場實際情況進一步模擬,發現問題并持續改進,最終實現井下礦山有軌運輸系統的安全性與效率最大化。