PFMEA與防錯技術在沖壓制造過程中的應用

徐永歡 李廣林

摘 ?要:在汽車行業沖壓自制件的制造和裝配過程,對生產工藝流程中的每個工序逐一進行分析,找出所有潛在的失效模式、分析其可能的后果,并制定出適合汽車行業的評判準則:嚴重度(S),探測度(D),頻度(O),風險等級(RPL)。同時把防錯方法列入探測度的評判準則中,真正做到前期防錯,降低生產制造中的質量風險,預防不合格品的發生,實現沖壓自制件的質量零缺陷控制。最后,將建立的PFMEA與防錯技術應用到具體實例中,從分析效果可知,此方法能達到制造過程缺陷的預防發生與預防遺漏的零缺陷質量控制。

關鍵詞:PFMEA;防錯技術;嚴重度;探測度;頻度;風險等級

引言

沖壓加工是借助于常規或專用沖壓設備的動力,使板料在模具里直接受到變形力并進行變形,從而獲得一定形狀,尺寸和性能的產品零件的生產技術。板料,模具和設備是沖壓加工的三要素。沖壓加工是一種金屬冷變形加工方法。所以,被稱之為冷沖壓或板料沖壓,簡稱沖壓。它是金屬塑性加工(或壓力加工)的主要方法之一,也隸屬于材料成型工程技術。

沖壓自制件的質量問題是顧客關注的問題,影響到整車的安全和質量。現在存在的問題是:批量生產過程零件質量的不穩定;前期未預測到的問題,在批量生產時頻繁發生,同時還遭到客戶抱怨,造成公司不必要的經濟損失。

過程潛在失效模式及后果分析作為預防缺陷的一個重要工具被應用,這一點適用于產品誕生與產品使用的所有階段(設計、生產、包裝、運輸、裝配、用戶使用、再生利用/廢品清理)。PFMEA的內容主要包括加工方法的經濟性、合理性、安全性、工序能力指數、質量保證能力、工序自檢能力和設備維修等方面。

防錯是一個預見性程序,用來預防和檢測會對消費者造成負面影響并導致浪費的各種缺陷。防錯分為設計防錯和過程防錯兩大類,是制造質量的一個重要保證。其目的是預防缺陷的發生或缺陷發生時對其診斷和處置以防止缺陷件繼續流到下道工序。

運用防錯技術與PFMEA相結合的方法,能實現前期控制產品的質量,達到產品質量零缺陷是本文研究的課題。

1 PFMEA技術

PFMEA作為提高產品的質量和可靠性的一種系統化的活動,可以推動設計過程、制造過程進行深層次的質量改進,是對上述過程中各個工藝流程步驟及連結的工作狀態進行事先分析的一種方法,主要包括以下幾項內容:

1)識別并評估過程功能和要求;

2)識別并評估產品和過程的潛在失效模式;

3)評估每個失效模式可能產生的后果(對顧客),以及其嚴重程度;

4)識別每個失效模式的潛在起因及其發生可能性的大小;

5)找出減少失效模式發生或失效發生條件的控制變量,由此確定一個失效模式可控制程度,有時也稱為探測度(或稱不易探測度);

6)為預防/糾正措施和控制建立一套優先順序級系統,并采取建議措施;

7)書面總結上述分析結果。

PFMEA應該關注到產品或總成內的每一個零部件,尤其是關鍵和設計安全問題的零部件或過程,更應當受到優先關注。順利實施PFMEA程序的重要因素之一,就是及時性,是“事前”行為,而不是“事后”操作,是進入實施前的最后一步。事前花時間認真地做好PFMEA可以低成本地對設計、制造、裝配進行修改和充實,從而減輕事后修改的危機,減少或消除因設計缺陷而帶來的更大損失,最大限度地保證產品的安全性。

2防錯技術

絕大部分缺陷是由于差錯造成的,這些差錯可能來源于產品設計方案、生產制造過程、用戶使用不當。具體分為以下兩類:設計差錯與制造差錯。

設計差錯:由于設計人員的失誤造成的差錯會導致產品缺少應有的功能或參數不合理,這類差錯會導致產品的固有缺陷。

制造差錯:由于人員、設備、環境等生產要素的偶然變化引起的這些差錯。常見缺陷種類:零件被損、零件顛倒、零件搭配錯誤、零件配合不佳、檢驗失效、錯誤的零件、錯誤的尺寸、不能裝配。

3 PFMEA與防錯技術結合

嚴重度是潛在失效模式對顧客影響效果的嚴重程度;頻度指具體的失效起因下發生的可能性;探測度描述了現行的系統無法識別失效模式或原因的可能性[1]。每個指標的估分都從“1”到“10”。實際操作中,不一定非要10分制,可以是自成規律,但必須保證評價標準的一致性。

風險順序數RPN[2]是嚴重度S、頻度O和探測度D的乘積:RPN=S×0×D,取值在1到1000之間,該值越高,失效的風險越大。

風險矩陣:綜合考慮嚴重度、頻度、探測度,主要用于評估風險優先級(RPL:Risk Priority Level)的方法(見圖1),分為1級、2級、3級,其中1級風險最高,2級次之,3級最低,它確定了行動的優先級,是目前公司對失效模式風險是否需要采取措施的評價標準。

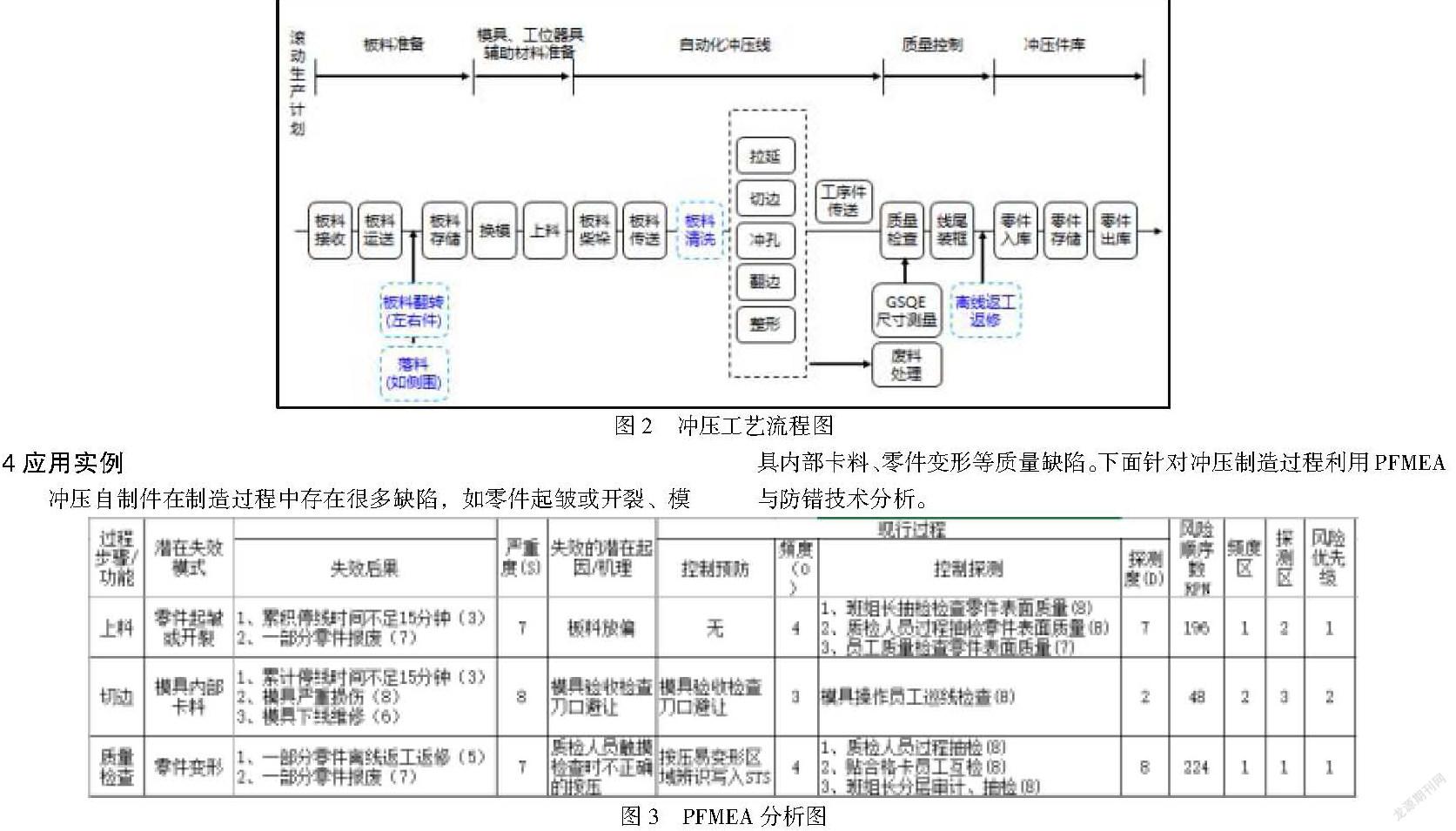

沖壓PFMEA是采用系統的方法,按照沖壓工藝流程(見圖2)識別整個制造過程中可能造成產品早期失效甚至危害操作人員安全的潛在失效模式并分析其原因。而防錯技術則是想出各種辦法使上述原因不存在或者有效地降低失效模式出現的幾率。

首先針對高嚴重度、高RPN值的項目進行預防/糾正措施的工程評價[3]。特別是當嚴重度S≧8和風險等級RPL=1時,制造過程的設計人員馬上要采用防錯技術,降低頻度0和探測度D。只有采用防錯技術才能使出現差錯的可能性大大降低,同時使探測度D降到4以下。防錯方案要綜合考慮并運用預防與檢查兩大防錯方法,具體措施有:零件和工裝夾具的重新設計、工藝的調整、定位銷、零件的顏色區分、報警裝置(電檢測、顯示屏、傳感器)、計數器、限位開關、暗燈、工具和輸送鏈、百分之百檢驗及檢具、標識、語言描述、選裝件和選裝單的培訓、排序、校核單等。

因而在產品制造前期就應運用防錯技術,通過PFMEA手段強制執行,達到最終質量的零缺陷。

4應用實例

沖壓自制件在制造過程中存在很多缺陷,如零件起皺或開裂、模具內部卡料、零件變形等質量缺陷。下面針對沖壓制造過程利用PFMEA與防錯技術分析。

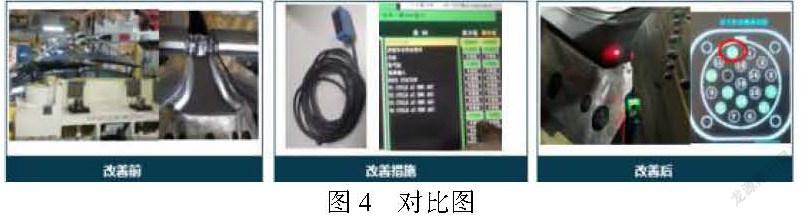

在沖壓制造過程中,先用PFMEA分析,如圖3所示。其中零件起皺或開裂、模具內部卡料、零件變形問題只是通過專人檢查,屬于制造差錯,無法達到零缺陷,這三項的RPL都等于1,其中一項的嚴重度達到8。在嚴重度相當高、又頻繁發生的情況下,要達到質量要求,必須采取相應的防錯措施,舉例如下。

1)模具生產過程中壓機封閉,人員在壓機外無法觀測、識別模具內部是否卡料,因此模具內部廢料滑落通道區域增加紅外線感應器,將感應器程序編寫添加到壓機程序中,模具端連接到模具ID檢測感應器,如果產生廢料堆積,12#感應器信號燈常亮報警,壓機無法動作,杜絕此類問題再次發生。因此,探測度由8降為2,風險等級由1降為2。如圖4。

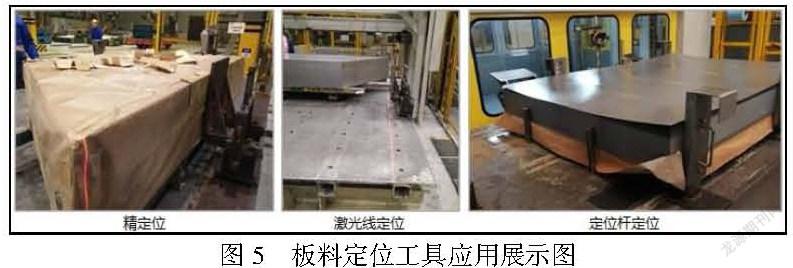

2)板料定位工具,在上料小車上增加精定位、激光線、定位桿等輔助定位工具,這些工具的疊加使用,并形成標準化流程文件,在根源上避免了板料放偏導致零件縮頸開裂缺陷的產生。因此,探測度降為6,頻度降為3,風險等級由1降為2。如圖5。

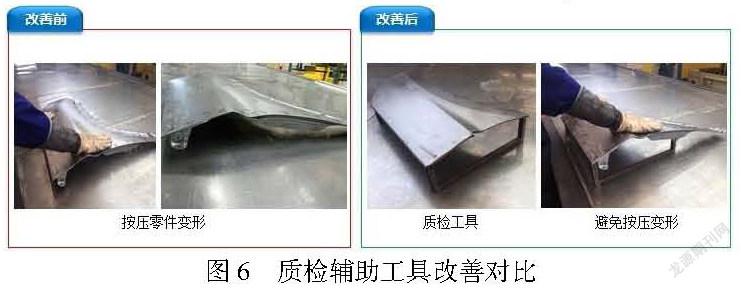

3)質檢輔助工裝,對于一些特殊結構零件,員工觸摸的質檢方式極易造成壓凹變形缺陷的零件,設計增加質檢輔助工裝,避免了零件的報廢。因此嚴重度可降為5,風險等級由1降為3,。如圖6。

5結束語

以質量保證為特征的質量管理模式已不能滿足汽車行業的要求,質量不是通過人為檢驗出來的,質量也不是單純運用PFMEA就能前期控制的,必需把相應的防錯技術融入其中,才能達到質量的零缺陷控制。本文提出的PFMEA與防錯技術相結合的方法,對實現沖壓自制件零缺陷質量控制具有指導和借鑒作用。

參考文獻

[1]奚立峰,徐剛.PFMEA在過程管理中的應用[J].工業工程與管理,2002,(l):37-39.

[2]Dahlgaard JJ,Kristensen K.Kanji G K.Fundamentals of Total Quality Management[ M].London: Chapman&Hall,1998: 55-66.

[3]戴姆勒勒萊斯勒·福特·通用汽車公司.潛在失效模式及后果分析參考手冊.2001,(3):55-57

作者簡介:

徐永歡,女,內蒙古錫林郭勒盟人,本科,上汽通用五菱汽車股份有限公司青島分公司中級工程師,從事沖壓PFMEA和防錯技術現場應用推廣工作。

李廣林,男,山東淄博人,本科,上汽通用五菱汽車股份有限公司青島分公司中級工程師,從事設備FMEA和防錯技術改進提升工作。