關(guān)于阿電鍋爐給水低流量啟動應(yīng)用及優(yōu)化

摘 ?要:浙能阿克蘇熱電有限公司鍋爐實施給水低流量啟動,減少外排水量及燃料量,有效解決制水能力不足問題,緩解汽機、鍋爐啟動參數(shù)不匹配矛盾,同時在實踐中不斷優(yōu)化MFT給水保護邏輯,實現(xiàn)經(jīng)濟、安全、高效運行。

關(guān)鍵詞:低流量;必要性;壁溫;補充措施;保護優(yōu)化

一、機爐主設(shè)備簡介

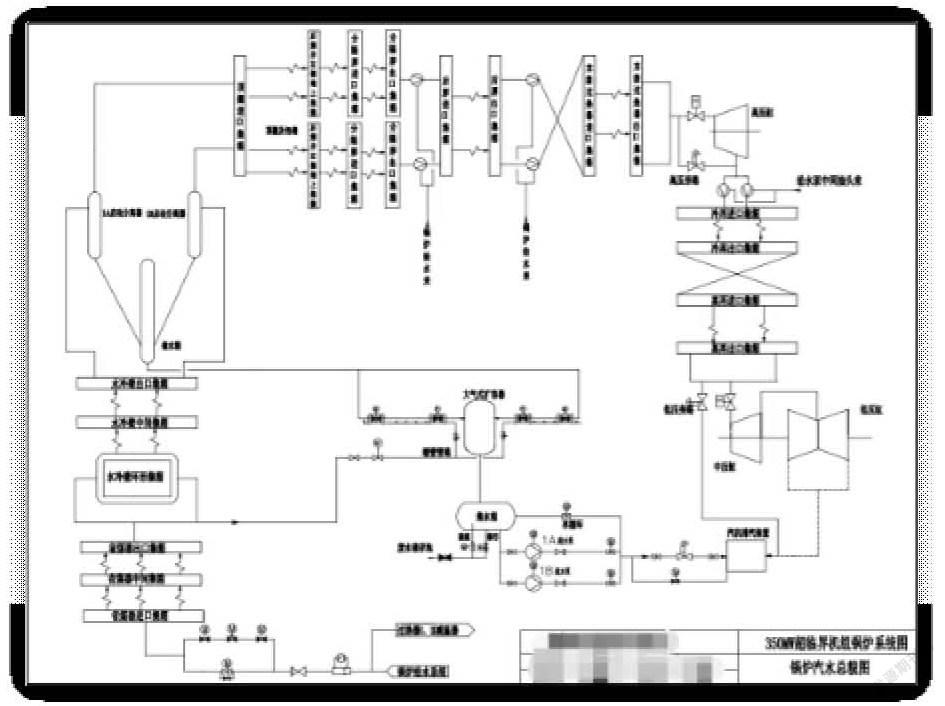

鍋爐型號:SG-1173/25.5-M4418。本鍋爐為超臨界變壓運行螺旋管圈直流爐,為單爐膛、一次再熱、四角切圓燃燒方式、平衡通風(fēng)、緊身封閉、固態(tài)排渣、全鋼構(gòu)架、全懸吊結(jié)構(gòu)Π型鍋爐。本鍋爐啟動旁路為內(nèi)置式不帶再循環(huán)泵的大氣擴容式系統(tǒng)。鍋爐負(fù)荷小于30%BMCR直流負(fù)荷時,分離器起汽水分離作用,分離出的蒸汽進入過熱器系統(tǒng),水則通過連接管進入儲水箱,經(jīng)溢流管路排入鍋爐疏水?dāng)U容器中,然后進入工業(yè)廢水處理系統(tǒng)。鍋爐負(fù)荷在30%BMCR以上時,分離器呈干態(tài)運行,只作為一個蒸汽的流通元件。汽輪機型號為CCZK350/289.6-24.6/1.5/0.4/569/569。采用東方汽輪機公司生產(chǎn)的2×350MW超臨界、一次中間再熱、單軸、高中壓分缸、三缸雙排汽、直接空冷、雙抽汽凝汽式汽輪機,采用中壓缸啟動方式。汽水系統(tǒng)布置見下圖:

二、鍋爐給水低流量啟動必要性分析:

本公司沒有配置爐水循環(huán)泵,鍋爐轉(zhuǎn)濕態(tài)前汽機側(cè)必須提供連續(xù)給水,給水水溫在105~120℃,對制水能力及除氧器輔汽加熱用量均是嚴(yán)峻考驗,而這些確是我公司的薄弱環(huán)節(jié)。600MW及以上超臨界或超超臨界機組絕大多數(shù)設(shè)有爐水循環(huán)泵,進入鍋爐省煤器的給水大部分來自爐水循環(huán)泵,來自汽機側(cè)流量很少,鍋爐濕態(tài)運行時外排水量較小。

1.降低啟動能耗、提高啟動速度

為保障鍋爐升溫升壓速率的要求,給水流量越大,對應(yīng)燃料量需求也大。實際上在鍋爐冷態(tài)升溫升壓過程中,初期垂直水冷壁不產(chǎn)汽或蒸汽量低,鍋爐起壓后啟動分離器出口產(chǎn)生的蒸汽量較小,較多燃料量容易造成蒸汽溫度的繼續(xù)上升,形成機爐蒸汽參數(shù)不匹配,容易引起汽機沖轉(zhuǎn)、倒缸后正差脹過大及機組異常振動。點火期間外排水流向鍋爐疏水?dāng)U容器,部分排向大氣,疏水排往集水箱,對疏水回收管道進行沖洗達到回收水質(zhì)標(biāo)準(zhǔn)后,開啟至排汽裝置管路隔離閥及調(diào)節(jié)閥,形成機爐水汽循環(huán)回路。大部分熱量經(jīng)過啟動系統(tǒng)鍋爐疏水?dāng)U容器外排,造成大量的熱損失和工質(zhì)損失。

因此降低給水流量,同步降低燃料量,盡快產(chǎn)汽提高啟動速度,減少了外排水量及熱能的損失。啟動煤量可以降低至10~15噸/小時(汽機沖轉(zhuǎn)給煤量),相當(dāng)于降低了水煤比,有利于加快鍋爐升溫升壓速度,啟動時間縮短,啟動能耗明顯降低。

2.適應(yīng)機組調(diào)試需要

2016年11月,阿電1號機組在機組沖管、整組調(diào)試階段,僅一臺TDI制水設(shè)備,產(chǎn)水率50噸/小時,且因外部汽源點距離遠(yuǎn)、汽品質(zhì)差、流量低,造成爐側(cè)給水溫度低,大流量供給時間短。所以只有采用鍋爐給水低流量啟動,才能完成規(guī)定時間內(nèi)沖管、年內(nèi)機組通過”168”試運等重大工程節(jié)點目標(biāo)。

3.減少輔汽用量

大幅度降低給水流量,除氧器加熱用輔汽量能明顯下降,為其他輔汽用戶提供必要保障,如空預(yù)器吹灰系統(tǒng)、大小機軸封系統(tǒng)、暖通系統(tǒng)等。

4.降低對化學(xué)專業(yè)制水能力要求

集水箱水質(zhì)合格點火后及后續(xù)濕態(tài)運行,排水疏往疏水?dāng)U容器,需要連續(xù)補水。給水流量降低,鍋爐疏水?dāng)U容器排水量降低,補水量及制水量得以降低。

5.提高機爐參數(shù)匹配性、安全性

啟動燃料降低,但給水流量降得更低,相對產(chǎn)汽量大,主汽溫得以下降,與汽機側(cè)缸溫更加匹配,同時也減少了過熱器減溫水量,有利于防止鍋爐氧化皮脫落。

三、啟動過程給水流量控制

根據(jù)鍋爐廠設(shè)計要求,為保障鍋爐在點火初期省煤器、水冷壁各受熱面管壁運行安全,給水流量必須維持大于353噸/小時以上,MFT給水流量低低定值331.1噸/小時,延時30秒。因此必須先強制給水流量低低保護,然后進行爐膛吹掃復(fù)歸鍋爐MFT。

結(jié)合多年控制經(jīng)驗,采取四個階段分別調(diào)整鍋爐給水流量:

1.鍋爐升溫升壓階段

在啟動首臺制粉系統(tǒng)前,給水流量需維持在130~150 噸/小時(機組熱態(tài)啟動靠上限控制),控制總風(fēng)量在450 噸/小時。在啟動分離器出口溫度>100℃,水冷壁產(chǎn)汽后,由于蒸汽對金屬冷卻能力較弱,且此時爐內(nèi)溫度大幅提高,故在增加煤量同時小幅增加給水量。

2.并網(wǎng)及低負(fù)荷暖機階段

在發(fā)電機并網(wǎng)前將給水流量緩步提升至190噸/小時,匹配給煤量23噸/小時。

3.汽機倒缸后

給水流量須達到280噸/小時,匹配給煤量28噸/小時。

4.鍋爐給水流量沿濕態(tài)轉(zhuǎn)換要求控制

根據(jù)超臨界直流爐給水流量經(jīng)驗公式Q=3*負(fù)荷(MW)+50 噸/小時。給水流量在331 噸/小時,對應(yīng)電負(fù)荷94MW。因此規(guī)定電負(fù)荷大于90MW,給水流量必須達到380噸/小時,同時風(fēng)量及燃料量跟蹤正常,但在負(fù)荷達到105MW前必須保持濕態(tài)運行,負(fù)荷105MW~140MW逐步轉(zhuǎn)入干態(tài)。

四、補充安全措施

1.水冷壁壁溫控制

給水低流量啟動,受熱面各管束給水充滿度、質(zhì)量流速有所降低,由于主燃燒器布置在螺旋管段水冷壁水冷套上,該處熱輻射強度很大,但燃燒器周邊水冷壁沒有裝設(shè)壁溫測點,監(jiān)視有盲區(qū);螺旋管圈水冷壁壁溫測點裝設(shè)于螺旋管圈末端(中間集箱之前),所以不能單用螺旋管圈水冷壁出口側(cè)壁溫作為全部螺旋管圈水冷壁壁溫的監(jiān)視。因此在螺旋管水冷壁報警溫度460℃基礎(chǔ)上,下調(diào)100℃作為全部螺旋管圈水冷壁壁溫的報警監(jiān)視。一旦該區(qū)域壁溫升至360℃時,立即加大給水流量,消除報警。在實際運行中螺旋管圈水冷壁壁溫從未超限,最高在327℃。

2.省煤器出口溫度控制

較低給水流量,在燃燒率較高時,省煤器出口溫度逐步提升,有可能出現(xiàn)汽化,進而惡化水冷壁冷卻條件。蒸汽與給水對水冷壁受熱面冷卻能力有明顯區(qū)別,我公司省煤器本身設(shè)計也是非沸騰省煤器,及時查看省煤器出口溫度是否高于對應(yīng)給水壓力下飽和溫度,超過飽和溫度或差值(給水壓力下飽和溫度-省煤器出口溫度)低于10℃,應(yīng)加大給水流量恢復(fù)至正常工況。

五、MFT動作條件之一給水流量低保護優(yōu)化

1.2016年規(guī)程審查版鍋爐給水流量低保護構(gòu)成:

每次鍋爐送引風(fēng)機啟動前,匯報領(lǐng)導(dǎo)強制給水流量低低動作保護,在機組負(fù)荷達到100MW,申請恢復(fù)保護,由于此保護是鍋爐主保護之一,管理流程繁瑣,且容易出現(xiàn)人為遺漏,需要優(yōu)化。

2.2018年規(guī)程修訂版鍋爐給水流量低保護構(gòu)成:

充分考慮到給水流量計最大量程1360噸/小時,若設(shè)置給水流量低于100~120噸/小時保護動作,但給水流量計在10%及以下量程區(qū)段測量不準(zhǔn),保護容易誤動,因此制定兩段式保護,當(dāng)負(fù)荷低于95MW時,改用汽動給水泵組綜合停機信號2/3證實及電泵(二臺機組共用,電源分置)電氣跳閘信號—合閘取非作為動作條件。

3.2020年修訂版鍋爐給水流量低保護構(gòu)成:

2019年新疆區(qū)域要求疆內(nèi)各電廠達到全工況脫硝的標(biāo)準(zhǔn),即機組電負(fù)荷30%以上必須達到氮氧化物排放合格,因此需要95MW負(fù)荷附近啟動第三臺制粉系統(tǒng)(D制粉系統(tǒng)),提高爐膛火焰中心,進而提高SCR入口煙溫,并將三臺給煤機給煤量形成倒金字塔配置,經(jīng)過分析認(rèn)為:一系列操作對負(fù)荷、主汽壓擾動較大,容易造成鍋爐給水流量低保護第二段保護動作、負(fù)荷達到105MW而氮氧化物排放仍不合格,再次優(yōu)化鍋爐給水流量低保護。

與周邊同類電廠(上鍋設(shè)計型號M4403)采用鍋爐正常給水流量冷態(tài)啟動的各指標(biāo)比較如下:

采取降低鍋爐給水流量、總風(fēng)量、給煤量等優(yōu)化措施,使阿電鍋爐沖管、整組啟動各階段、正常運行中制水、用水銜接合理,各項工作如期完成,機爐參數(shù)配合良好,節(jié)省了大量燃料和補給水,單次冷態(tài)啟動節(jié)約54072元,且各設(shè)備運行正常,實現(xiàn)經(jīng)濟、安全、高效運行。

以上分析及處理,難免有不當(dāng)之處,敬請指正,同時也需要在實踐中不斷總結(jié)完善。

參考文獻:

[1]《中國高新技術(shù)企業(yè)》2010年第十期 《超臨界機組啟動初期汽溫控制探討》石小磊、陳俊.

[2]《電力安全技術(shù)》2009年第6期 《汽輪機啟動過程中汽溫控制措施》胥愛清.

作者簡介:

方國權(quán),單位:浙能阿克蘇熱電有限公司,1972年出生,工程師,從業(yè)28年,職務(wù):歷任鍋爐專工,技術(shù)組組長兼節(jié)能專工,運行部主任工程師。