助熔劑在硅酸鹽熒光粉中的應用及分析

王 明,王連連,李林鳳,羅新宇,劉 洋,趙 然,楊小麗

(1.北京大學包頭創新研究院,包頭 014030; 2.包頭中科世紀科技有限責任公司,包頭 014010;3.內蒙古科技大學,包頭師范學院化學學院, 包頭 014030; 4.內蒙古科技大學材料與冶金學院,包頭 014010)

0 引 言

發光二極管(light emitting diode, LED)是一種將電能轉換為光能的能量轉換器件,因其具有節能環保、體積小、壽命長、無輻射等優點被譽為是繼白熾燈、熒光燈、高強度放電燈之后的第四代照明光源[1-2]。LED的白光照明有很多種獲得方式,通常采用的是藍光芯片和YAG∶Ce黃色熒光粉組合的方式,但是該方式獲得的白光顯色指數較低,難以應用到對顯色指數要求較高的領域;由藍光芯片和紅色、綠色熒光粉組合的方式可以獲得高顯色指數的白光,這種白光的獲得方式促進了硅酸鹽類熒光粉的研究。

硅酸鹽熒光粉的基質有多種類型,如MSiO3、M2SiO4、M3SiO5、M3Si2O7等,硅酸鹽熒光粉的基質不同,以及激活劑的種類和濃度不同會使硅酸鹽熒光粉的發射波長在500~600 nm之間變化,發光顏色從藍綠光到橙紅光[3-4]。硅酸鹽類熒光粉除了具有寬的激發和發射波段外,還具有原料豐富且成本低廉、制備工藝簡單、產品性能穩定等優點[5]。在硅酸鹽熒光粉的制備過程中,助熔劑起到了非常關鍵的作用,助熔劑的種類和用量影響了硅酸鹽熒光粉的晶相純度、發光強度、顆粒形貌等重要性能。本文綜述了硅酸鹽熒光粉中助熔劑的使用情況,并介紹了助熔劑的種類和用量對熒光粉晶相、發光、形貌等各項性能的影響,為硅酸鹽熒光粉中助熔劑的使用提供了參考。

1 助熔劑對熒光粉晶相的影響

在熒光粉制備過程中,一些熔點較低的化合物通常作為助熔劑加入從而促進反應進行,它們使激活劑更容易進入基質晶格,增強樣品的結晶度[6]。助熔劑對晶相的影響體現在添加不同的助熔劑以及同類不同量的助熔劑會使硅酸鹽熒光粉形成不同的晶相種類。

1.1 助熔劑的種類對晶相的影響

助熔劑的種類對晶相的影響體現在有的助熔劑會容易得到目標產物的晶相,相純度高,而另外一些助熔劑則會誘發雜相的生成。在Zn2SiO4∶Mn熒光粉制備中,當分別以H3BO3、BaF2和CaF2作助熔劑時,只有添加H3BO3所得樣品衍射峰與標準峰一致,添加其他兩種助熔劑都會出現二氧化硅和氧化鋅的雜峰,說明用H3BO3作為助熔劑更為合適[7]。在Ca3Y2Si3O12∶Sm3+熒光粉制備過程中分別添加質量分數2%的NH4F、CaF2、NaCl和H3BO3時,只有添加H3BO3時能消除29.2°處的雜相峰,并且增強(210)和(132)晶面的衍射峰強度,說明加入一定量H3BO3作為助熔劑有利于晶相的形成,提高晶體的結晶度[8]。在Ca2ZnSi2O7∶Eu2+,Dy3+熒光粉制備過程中分別添加10%(摩爾分數)的H3BO3和CaF2作助熔劑時,發現添加H3BO3時利于得到Ca2ZnSi2O7晶相,而添加CaF2時則出現了CaSiO3和SiO2雜相[9]。在Ca3Sc2Si3O12∶Ce3+綠色熒光粉制備過程中分別添加質量分數1%的H3BO3、LiF、CaF2和NH4Cl時,添加CaF2和NH4Cl時均出現了Sc2O3雜相,而添加H3BO3和LiF則沒有出現雜相[10]。

從文獻報道中可以看出,在多數熒光粉制備中,使用H3BO3作助熔劑效果較為突出,這是因為H3BO3相變溫度較低,可以在185 ℃時分解為B2O3,高溫下液相B2O3能增加原料間的流動性,促進反應進行,而且半徑較小的B3+能促進激活劑進入基質形成發光中心[11]。

1.2 助熔劑用量對晶相的影響

助熔劑作為硅酸鹽熒光粉固相反應的重要原料成分,通常情況下,加入少量就能增加反應活性,促進反應的進行,并且減少某些雜相峰的出現;而當助熔劑添用量過大則會降低反應活性,甚至還會造成產物板結,使熒光粉無發光現象[12]。

熒光粉制備過程中,助熔劑的用量通常有一最佳比例。在Sr2SiO4∶Dy3+熒光粉制備過程中以NH4Cl作助熔劑時,助熔劑的用量對晶相的組成影響明顯:當其質量分數為1%時,樣品為單一β-Sr2SiO4晶相;用量為2%和5%時,得到單一α’-Sr2SiO4晶相的產物;而當其用量超過10%則會生成氯硅酸鹽Sr5Si2O7Cl4以及SrSiO3和SiO2雜相[13]。在Sr1.95SiO4∶0.05Eu熒光粉制備過程中,不添加助熔劑時會出現SrCO3和Eu2O3的雜相峰,當添加質量分數2%~10%的NH4Cl,得到單一相α’-Sr2SiO4,然而助熔劑用量超過20%時,觀察到弱的SrSiO3衍射峰[14]。在以Li2BaSiO4為基質的熒光粉中,助熔劑H3BO3的添加量在2%~6%(摩爾百分數)之間變化時容易得到純相Li2BaSiO4基質,其添加量超過8%則出現Ba(BO2)2的雜相[15]。此外,在Sr3MgSi2O8∶0.01Eu2+熒光粉制備過程中加入質量分數2%~4%的NH4Cl作助熔劑則會消除Sr2MgSi2O7和Sr2SiO4的雜相峰[16],如圖1所示。在Gd2SiO5∶RE熒光粉制備過程中,助熔劑BaF2為0.1%時,除Gd2SiO5外還存在Gd2O3和Gd2SiO7雜質;助熔劑為0.3%時,Gd2O3和Gd2SiO7雜質相減少;助熔劑摻量為0.5%時不存在Gd2SiO7和SiO2等雜質相[17]。Sr2MgSi2O7∶Eu熒光粉制備過程中,NaF的最佳添加量為4%,過多或過少均出現Mg2SiO4雜相[18]。Sr3SiO5∶Eu2+熒光粉合成時,不添加BaF2晶相衍射峰比較雜亂;當BaF2加入量為1%和1.5%時得到單一相Sr3SiO5,繼續增加用量則出現Sr2SiO4和SrSiO3雜相[19]。

圖1 不同NH4Cl用量的Sr3MgSi2O8∶0.01Eu2+的XRD圖譜[16]Fig.1 XRD patterns of Sr3MgSi2O8∶0.01Eu2+ prepared with different amounts of NH4Cl[16]

2 助熔劑對熒光粉發光性能的影響

2.1 助熔劑的種類對發光性能的影響

通常情況下,添加助熔劑并不能制造任何發光中心,但是助熔劑陽離子圍繞在激活劑離子周圍,引起發光中心數量變化,從而改變發射光譜形狀并能很大程度提高發光強度。

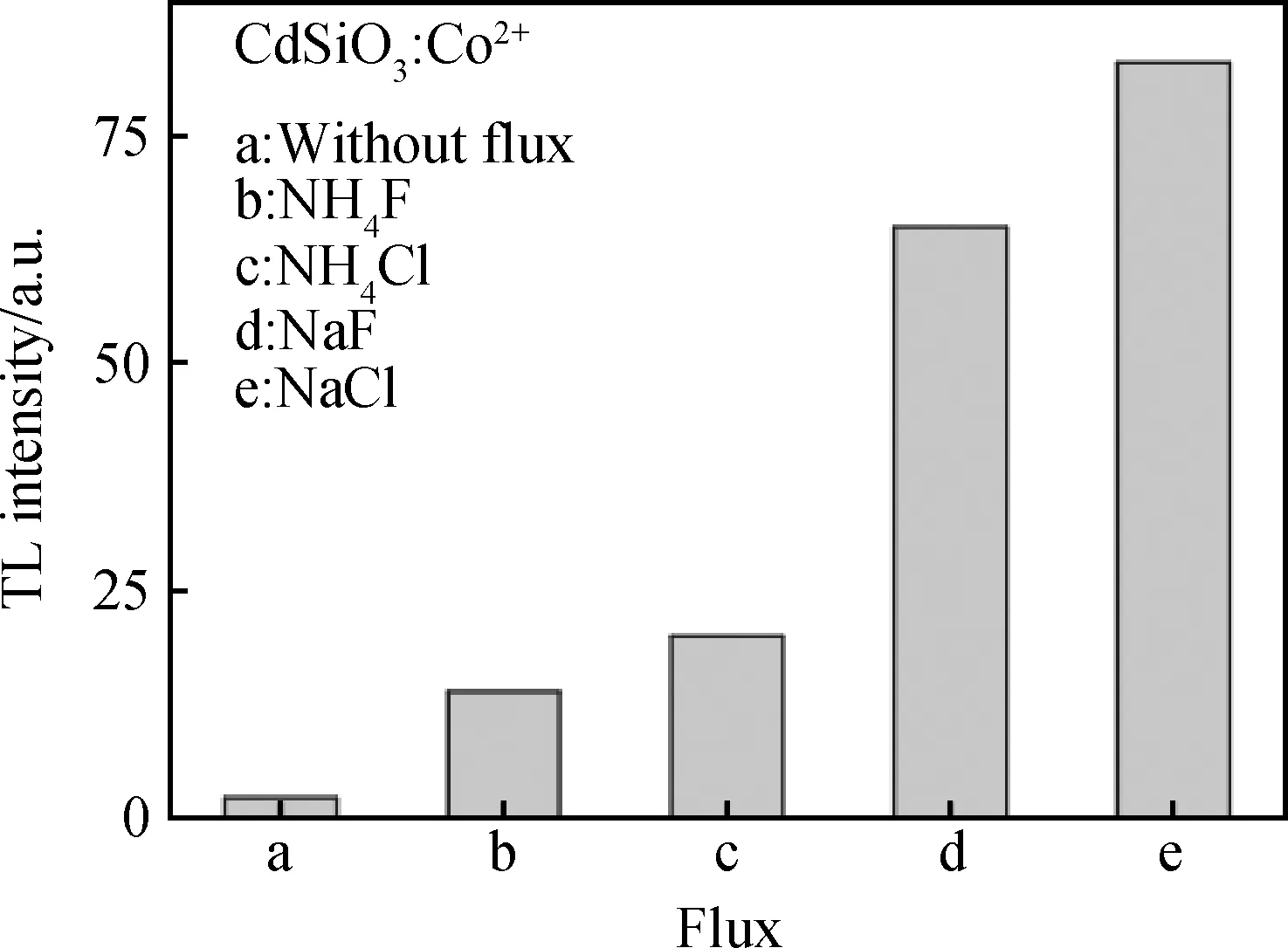

在CdSiO3∶Co2+熒光粉制備過程中添加不同的助熔劑對發光強度的影響較大,在NH4F、NH4Cl、NaF、NaCl幾種助熔劑中,以NaCl的作用最為明顯,能顯著提高熒光粉的發光強度[20],如圖2所示。在Sm3+激活的Y2SiO5熒光粉制備過程中分別添加KI、NH4Br、NH4Cl、NH4F、NaCl等作助熔劑時,各產物的激發光譜形狀類似,只是當以NH4Br為助熔劑時得到的樣品的激發強度最大[21],然而以NaCl作助熔劑時,樣品發光強度最大。

圖2 不同助熔劑下CdSiO3∶Co2+熒光粉的發光強度[20]Fig.2 Photoluminescence intensity of CdSiO3∶Co2+ phosphors with different fluxes[20]

不同助熔劑在熒光粉中的作用不同,通常熔點較低、陽離子半徑較小的助熔劑有利于熒光粉發光性能的提高。在Ca(La0.5Eu0.5)4Si3O13熒光粉制備過程中,分別以Li2CO3、K2CO3、Na2CO3、NH4Cl、NH4F作助熔劑時,Li2CO3對熒光粉發光性能的提高最為明顯,這是因為Li2CO3熔點(723 ℃)較低,陽離子Li+半徑(60 pm)較小,有利于Eu3+進入晶格,從而形成發光中心[22]。

并不是所有的助熔劑都能提高熒光粉的發光強度,有的助熔劑加入后反而會降低熒光粉發光強度。在Sr2SiO4∶0.005Eu2+熒光粉制備過程中,摻雜NH4F、Li2CO3、NH4Cl助熔劑可以不同程度地提高發光強度,而添加H3BO3和NaF作助熔劑時發光強度反而降低[23]。在紅色熒光粉Ca3Y2Si3O12∶Eu3+的制備過程中,NaCl、CaF2作為助熔劑,對熒光粉的發光強度影響不大,H3BO3作為助熔劑降低熒光粉的發光強度,而NH4F能顯著提高熒光粉的發光強度[24]。

不同助熔劑對熒光粉發光性能的影響規律并不是固定的。Ca2ZnSi2O7∶Eu2+,Dy3+熒光粉中分別以CaF2和H3BO3作助熔劑,隨助熔劑的用量增加,熒光粉發光強度均是先增加后降低,但是當助熔劑用量小于30%(摩爾分數)時,H3BO3效果優于CaF2,而當助熔劑用量大于30%時,CaF2的效果更加明顯[9],如圖3所示。在不同的熒光粉組成中,同樣的助熔劑通常也會表現不一樣的效果。如在Sr2.96SiO5∶0.04Eu2+[25]和Sr2MgSiO5∶0.01Eu2+[26]組成的熒光粉中,NH4Cl、H3BO3、Li2CO3三種助熔劑對熒光粉發光強度的增強作用依次減弱;而在Sr2SiO4∶0.005Eu2+[23]熒光粉中,三種助熔劑的優勢順序則為Li2CO3>NH4Cl>H3BO3。

圖3 不同H3BO3/CaF2濃度下Ca2ZnSi2O7∶Eu2+,Dy3+熒光粉的發光強度[9]Fig.3 Photoluminescence intensity of Ca2ZnSi2O7∶Eu2+,Dy3+ phosphors with different H3BO3/CaF2 concentration[9]

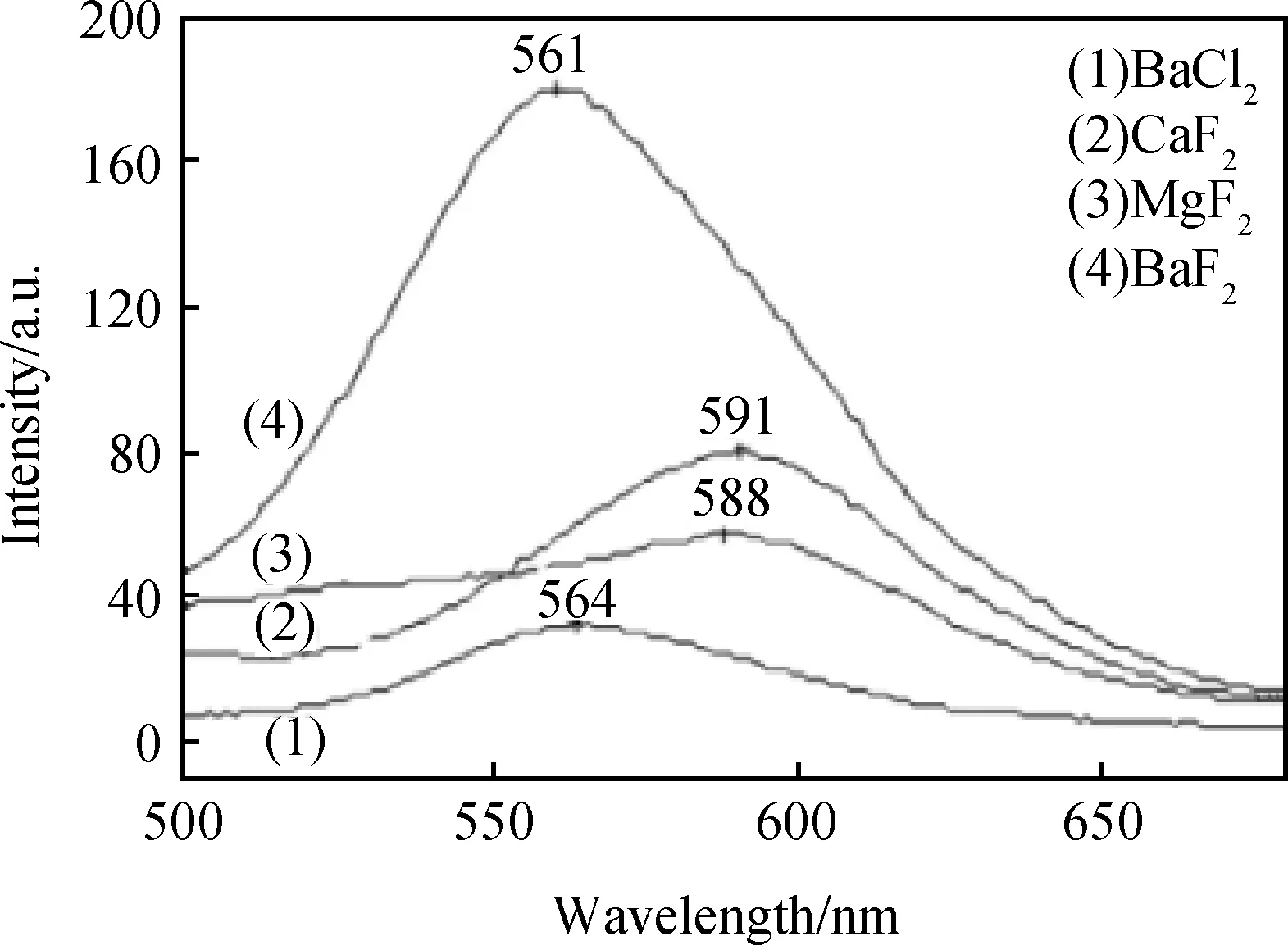

助熔劑不僅會影響到熒光粉的發光強度,在某些組成的熒光粉中,對發光光譜峰值波長也會產生較大影響。如在Sr3SiO5∶Eu2+熒光粉制備過程中,分別以質量分數為5%的BaCl2、BaF2、MgF2和CaF2作為助熔劑時,發光峰值波長分別為564 nm、561 nm、588 nm和591 nm,發射光譜峰值波長的差異主要是受助熔劑中陽離子的種類影響所致[27],如圖4所示。

圖4 不同助熔劑對Sr3SiO5∶Eu2+熒光粉發射光譜的影響[27]Fig.4 Effects of various fluxes on emission spectra of Sr3SiO5∶Eu2+ phosphors[27]

2.2 助熔劑的用量對發光性能的影響

助熔劑對熒光粉發光性能的影響是顯著的,適量的助熔劑有利于熒光粉制備過程中組分擴散,能生成相對完整的晶體,有利于激活劑離子進入晶格形成發光中心,因而發光強度增加;但當助熔劑用量過大,會造成熒光粉板結,甚至形成玻璃相,從而降低發光強度[28-30]。

在熒光粉制備過程中,一定量的助熔劑會增加熒光粉發光強度,但是過量的助熔劑則會降低熒光粉的發光強度,即助熔劑的用量通常存在最佳添加量。在Ba1.488Sr0.5SiO4∶0.012Eu2+熒光粉制備過程中添加質量分數1%~11%的NH4Cl作助熔劑,與未添加助熔劑相比,發光強度明顯增強,而且當NH4Cl用量為5%時發光強度最大[31],如圖5所示。在BaMgSiO4∶Eu2+熒光粉制備過程中添加BaB2O4作助熔劑,當其濃度在0~0.5之間變化時,發光強度先增加后降低,濃度為0.25時發光強度最大[32]。在Ca2(La0.9Eu0.1)8Si6O26熒光粉制備過程中,當Li2CO3濃度(摩爾分數)從0增加到4.5%,發光強度增加,而后發光強度降低[33]。在Ba1.1Sr0.88SiO4∶0.02Eu熒光粉制備過程中,助熔劑BaF2用量在1%~8%(摩爾分數)之間變化時,當助熔劑用量為4%時,熒光粉發光強度最大,而且加BaF2樣品比未加的樣品發光強度都要大[34]。

圖5 不同NH4Cl濃度下Ba1.488Sr0.5SiO4∶0.012Eu2+熒光粉的發射光譜[31]Fig.5 Emission spectra of Ba1.488Sr0.5SiO4∶0.012Eu2+ phosphors with different NH4Cl content[31]

相同的助熔劑在不同組成的熒光粉中會有不一樣的最佳添加量。在Na2ZnSiO4∶0.05Eu3+熒光粉制備過程中,添加質量分數0%~2%的H3BO3作助熔劑,其最佳用量為0.8%[35]。在Ca3Y1.95Si3O12∶0.05Dy3+熒光粉制備過程中,助熔劑H3BO3的用量為質量分數2%時,發光強度最大,而且當其用量超過3%時,發光強度比不加助熔劑的還要低[36]。在Sr2SiO4∶Eu3+熒光粉制備過程中,以H3BO3作助熔劑,當其用量為質量分數3%時發光強度最大,且助熔劑用量在1%~5%之間變化時,發光強度較未添加助熔劑樣品的都有明顯提升[37]。

在某些組成的熒光粉體系中,一些助熔劑的加入,對熒光粉發射峰的峰值波長也會產生影響。在Sr1.56Ba0.4SiO4∶0.04Eu2+熒光粉制備過程中加入SrCl2·6H2O作助熔劑,當x=0、0.25、0.5和0.75(x為原料中Si(C2H5O)4與SrCl2·6H2O摩爾比)時,樣品的發光波長逐漸增加,依次為536 nm、548 nm、552 nm和553 nm[38]。馬明星等[39]在BaAl2Si2O8∶Eu2+熒光粉制備過程中添加H3BO3發現:添加質量分數1.5%的H3BO3后激發光譜有較大變化,激發峰值由原來的320 nm單激發峰變為260 nm和320 nm雙激發峰,且激發峰強度增強;此外,熒光粉發射主峰發生藍移,由原來的465 nm藍移至447 nm,而且發光強度增大。發射峰值的變化是因為助熔劑的添加改變了熒光粉的晶體結構,未添加助熔劑的熒光粉為六方晶系,而添加1.5%的H3BO3后熒光粉樣品為單斜晶系,不同晶體結構的樣品發射出不同波長的光。孫海鷹等[40]使用BaF2作助熔劑研究Gd2SiO5∶Eu3+紅色熒光粉發光性能時發現:當助熔劑BaF2用量小于質量分數0.1%時,隨著助熔劑用量的增加,熒光粉的發光強度不僅逐漸增加,而且發射峰有輕微紅移的現象。

3 助熔劑對表面形貌的影響

熒光粉的形貌對熒光粉的綜合性能有重要影響,粒徑均勻的熒光粉封裝效果好,發光強度高。高溫固相法制備的樣品表面形貌不太規則,顆粒大小不均,表面存在孔隙和裂縫,而助熔劑的加入則會改善熒光粉的表面形貌[21]。

3.1 助熔劑種類對表面形貌的影響

使用不同種類的助熔劑通常會得到不同形貌的熒光粉產品。不加助熔劑的Ba2SiO4∶Eu2+熒光粉顆粒粒徑不均勻,呈不規則片狀,且直徑大于5 μm;在分別加入NH4F、Na2CO3、H3BO3和BaF2作助熔劑后,產物的粒徑均有一定程度的降低,但是由于不同的助熔劑對晶體中各個晶面的生長促進作用不同,造成了晶體顆粒形貌不同,只有選用BaF2作為助熔劑,在減小了熒光粉顆粒粒徑的同時,改善了樣品顆粒的均勻性,使顆粒趨向于球形生長,從而提高發光強度[41]。在CdSiO3∶0.05Co2+熒光粉制備過程中分別以NaF、NaCl、NH4Cl和NH4F等作助熔劑,當不加助熔劑時,樣品表面呈多孔型,而使用NaCl時,造成了更嚴重的多孔狀態;使用NH4F獲得的樣品顆粒最小,單個微粒大約50~120 nm,選用NaF和NH4Cl與沒有添加助熔劑的對比,樣品表面形貌變化不大[20]。

3.2 助熔劑用量對表面形貌的影響

助熔劑用量對熒光粉表面形貌影響明顯,適量的助熔劑能細化晶粒,使晶粒尺寸均勻,晶粒球化,但是助熔劑過量則會使樣品結塊。如助熔劑NH4F的加入使Y2SiO5∶Tb熒光粉晶粒細化、球化,但其加入量過多時則造成晶粒尺寸的不均勻[42];而在Sr1.9SiO4∶0.1Eu3+熒光粉制備過程中,添加NH4Cl后,熒光粉形貌由球形顆粒變成團聚現象,尺寸也由0.5~1 μm增加到2~10 μm[43]。

由不同的制備方法制備熒光粉,助熔劑也會有不同的表現形式。

圖6為不同NH4Cl用量的Sr2SiO4∶Eu2+熒光粉SEM照片。由噴霧熱解法在1 040 ℃制備Sr2SiO4∶Eu2+熒光粉,當不加入助熔劑NH4Cl時,樣品處理后的形貌維持在了前體的球形狀態;當加入助熔劑量為質量分數2%時,原球形形態消失并呈不規則形態,出現的大顆粒在10 μm以上;當助熔劑量達到質量分數4%或5%時,形貌呈現規則,平均粒徑大約為8 μm和5 μm;當助熔劑量為質量分數6%,球形顆粒再次消失[44]。

圖6 不同NH4Cl用量的Sr2SiO4∶Eu2+熒光粉SEM照片[44]Fig.6 SEM images of Sr2SiO4∶Eu2+ phosphors with different NH4Cl content[44]

用燃燒合成法制備熒光粉過程中,反應過程中氣體的逸出會在表面形成毛孔和空洞。用燃燒合成法制備CdSiO3∶0.05Sm3+熒光粉,當加入一定量NaF作助熔劑后,NaF能在相對較低溫度下形成液相,液相能較大程度促進熒光粉形貌的改變,由多孔型轉變為球形,隨NaF用量從質量分數2%變為4%,粒子間相互融合;NaF不斷增加,引起液相增加,進而阻止了燃燒反應中氣體的釋放,這會引起晶粒的不斷增大[45]。

劉元紅等[46]通過溶膠-凝膠法制備了H3BO3摻雜的Ca3Sc2Si3O12∶Ce熒光粉,添加助熔劑后,樣品的表面形貌有了很大改觀,樣品顆粒的形貌為類球形,分散性較好,顆粒尺寸小于1 μm,這些性能更有利于熒光粉在LED封裝過程中的涂覆。助熔劑H3BO3對該熒光粉性能的改善是基于在干凝膠的燃燒過程中產生的大量氣體有效阻礙了顆粒之間的團聚,助熔劑的加入有利于降低晶粒結晶成核的溫度,進而使晶粒的形貌得到改善。

4 雙助熔劑摻雜對熒光粉性能的影響

雙助熔劑對熒光粉性能的影響早有研究,雙助熔劑對熒光粉的影響機理較單一助熔劑而言要復雜很多,此外因為助熔劑種類繁多,雙助熔劑的選取也較為復雜。例如CaMgSiO4∶Eu3+熒光粉制備過程中添加LiCO3和H3BO3雙助熔劑比只添加其中任何一種得到樣品的發光強度都要大[47]。通過在Y2SiO5∶Ce熒光粉中添加質量分數5%的LiF和2%的KH2PO4作助熔劑,晶粒接近球形,顆粒尺寸較小,在2~7 μm范圍內,而且獲得的熒光粉性能已經接近商用產品[48]。鞏仕星等[49]在CaLa4Si3O13∶Eu紅色熒光粉中添加H3BO3和Li2CO3摩爾比為1∶1時,與只添加其中任何一種助熔劑相比,X射線衍射峰強度明顯提高,半高峰寬變窄,同時有效抑制了雜相的生成,降低了燒成溫度,也利于提高紅光發射強度,說明雙助熔劑更有利于熒光粉結晶。

雙助熔劑對熒光粉性能的改善體現在雙助熔劑的低共熔點更低,可明顯提高體系的高溫粘滯流動性,使反應更充分,更有利于晶粒發育。但是雙助熔劑因為存在兩種陽離子,異種陽離子的存在可能會對熒光粉性能產生不利影響,因此雙助熔劑摻雜對兩種助熔劑的種類和用量有一定的要求。

5 結語與展望

助熔劑在硅酸鹽熒光粉中的作用是至關重要的,它對熒光粉的性能影響很大,因此,選擇合適的助熔劑及其用量是得到性能優異熒光粉樣品的前提。目前助熔劑在硅酸鹽熒光粉中的應用研究已十分普遍,但在實際應用中還有以下問題待深入研究:

(1)針對不同的熒光粉體系選擇合適的助熔劑及其用量,建立合理的硅酸鹽熒光粉體系和助熔劑資料庫,為硅酸鹽熒光粉的制備提供重要依據。

(2)助熔劑的種類及其用量應該和制備工藝相結合,不同的助熔劑及其用量會影響到熒光粉合成的溫度,從而影響產品性能;同樣的熒光粉體系經不同的方法制備也可能會需要不同的助熔劑。

(3)加強助熔劑在熒光粉體系中的作用機理研究,助熔劑對熒光粉性能的提高作用是因為低熔點,還是小的陽離子半徑,或者是助熔劑中陽離子與基質陽離子的相互作用,分清不同體系中最佳助熔劑及其用量的作用機理對選擇合適的助熔劑有重要的指導作用。