基于ANSYS核用管道組對變形的有限元分析*

劉 俊,曾慶生

(南華大學 機械工程學院,湖南 衡陽 421001)

0 引言

在核電工程中,管道組隊環形焊縫是一種常見的焊接接頭形式[1]。對于大徑管道全位置焊接,傳統管道焊接組對都是通過人工來完成,這不僅效率低,焊接質量也達不到焊接要求。核反應堆冷卻劑直接流過堆芯,是高溫高壓的介質,含有高放射性物質,一旦發生主管道破口泄漏,將會對人的身體健康和生態環境等造成嚴重的危害[2-3]。核電站最容易產生應力腐蝕泄露事故,而焊縫處是最容易遭到破壞的[4]。因此,提高焊接質量是保證核用管道運行安全的關鍵因素之一。

針對主管道工件尺寸和重量較大、焊接空間狹窄等特點,設計一套激光焊接輔助工裝,可用在規定范圍內調節中心距,適用不同直徑的管道工件,使得管道焊件放置平穩,能夠實現快速組對,從而減少人工的參與,降低了現場施工的難度,從而提高焊接質量[5-6]。但是,管道組對焊接時,要對管道進行組對、定位后才能進行焊接。管道組對時,由于管口加工質量、管道局部變形等限制,使管道組對易出現錯邊、間隙不均、局部間隙過大等問題,這不僅增加了焊接實施的難度,而且容易使焊縫中出現未焊透、夾渣、條形等缺陷,嚴重影響焊接質量[7-8]。

使管口組對時管口錯邊量與間隙量達到符合焊接的條件,就能在很大程度上降低焊接難度,也能避免管道焊接過程中出現焊接質量問題[9]。由國內GB50369—2006壓力管道標準規范對口錯邊量的規定:錯邊量應不大于管道厚度的10%[10]。本文為了研究工裝對不同厚度管道組對變形產生的間隙量和錯邊量是否符合實際要求,利用SolidWorks進行三維建模,ANSYS有限元分析軟件分析管道的變形量和應力值,進而分析管道組對變形產生錯邊量和間隙,對核管道組對激光焊接提供了理論參考。

1 管道工裝定位裝置的設計

1.1 設計滾輪之間的距離

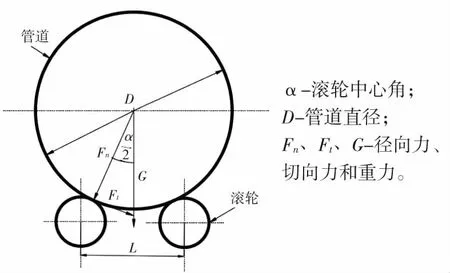

焊接滾輪架是一種重要的焊接輔助裝置,在焊接結構生產中廣泛應用。在實際應用中為使焊件在滾輪架上獲得可靠的穩定性,由我國制定的JB/T 9187—1999《焊接滾輪架》中規定:焊接滾輪架每對滾輪的中心距必須能根據筒體類工件的直徑作相應的調整,保證兩滾輪對管道的中心角大于45°,小于110°[11]。

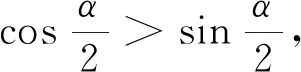

市場上用的較多管道焊接支撐定位塊較多采用滾輪架的形式,這種形式滾輪架大多都是利用滾輪和管道之間摩擦力帶動管道旋轉。因此要使管道平穩轉動,滾輪之間要保持有足夠大的摩擦力,并且滾輪要保持同步轉動,否則管道可能會發生打滑以及出現亂竄的現象,從而影響焊接質量[12]。對于大徑管道體積大、質量重等特點,自重下都會產生變形,在實際過程中不利于轉動。為了避免上述情況,本文所設計的主管道焊接輔助工裝管道和滾輪保持不動,通過焊接小車進行全位置環縫激光焊接。管道定位后只受重力作用,由圖1可知,管道徑向力Fn、切向力Ft和重力G的關系如下:

(1)

(2)

本工裝滾輪架將選擇中心角為70°來設計。由表1可知本次設計的4t滾輪架選取滾輪直徑為250 mm,通過正弦定理可以解出兩滾輪距離L=716.97 mm(圖1)。

圖1 滾輪架結構簡圖

表1 滾輪直徑選擇

1.2 管道定位裝置三維模型的構建

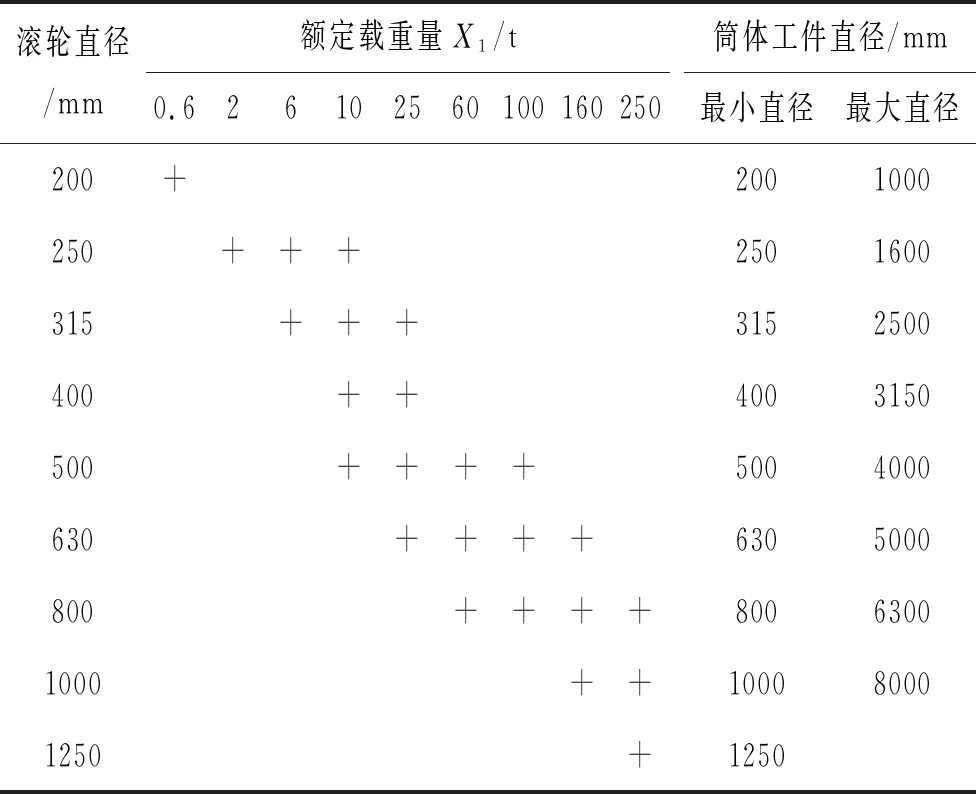

管道焊接輔助工裝設備主要技術指標要求外形尺寸為:3500 mm×1600 mm×2100 mm(高);基本承載能力:≤2000 kg;適用于主管道工件的環縫焊接;管道直徑適應尺寸:Φ1000~1200 mm;可焊接管道工件長度:1200 mm;管道垂直方向調節行程:200 mm;模塊化設計,可快速方便地組對;尾座移動行程:500 mm;要求組對間隙≤1 mm。管道定位裝置通過滾輪架作支撐,管道固定末端采用L型擋板作支撐,為了減小管道因自重發生變形,固定端利用反變形原理,通過壓緊模塊壓緊管道內壁,減小管道變形。利用SolidWorks三維軟件進行三維建模(圖2)。

圖2 管道定位裝置

2 有限元模型的創建

2.1 材料特性

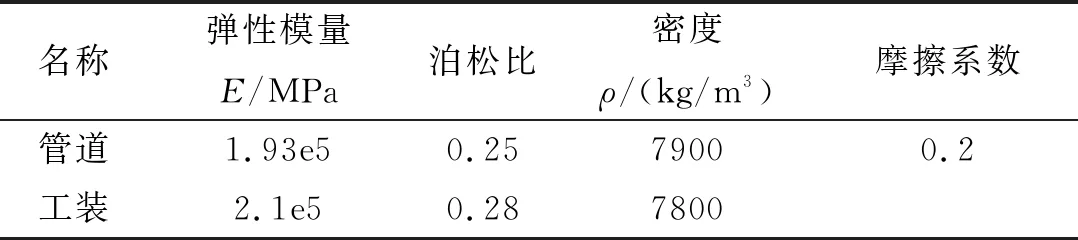

管道、工裝分別采用雙相不銹鋼、碳素鋼(Q235)材料。所用材料的材料特性如表2所示。

表2 材料特性表

2.2 結構及網格處理

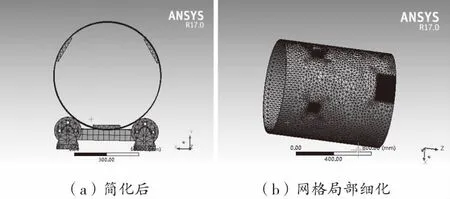

在網格的劃分之前應該要充分考慮模型結構性,尤其對于大型結構體,通過簡化模型,不僅可以減少網格劃分的工作量,而且能提高有限元模型的網格質量以及計算效率[13]。本文只分析管道變形的情況,因此,可以將工裝一些零件做相關簡化(圖3(a))。網格類型采用系統默認類型,全局網格單元尺寸設置為50 mm,管道與工裝接觸部分進行局部網格細化處理,使接觸應力的求解結果更加準確,局部網格單元尺寸設置為3 mm(圖3(b)),其他采用系統默認設置。

圖3 管道網格模型

2.3 接觸設置

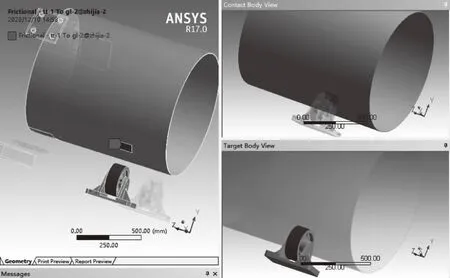

對于Ansys Workbench分析軟件支持點和點接觸、點和面接觸以及面和面接觸方式,針對不同接觸問題應該選擇不同接觸單元類型[14]。對于管道與工裝接觸類型選用面面接觸問題來進行分析,由于主要分析管道的變形量以及應力情況,因此選擇管道面作為接觸面,工裝作為目標面(圖4),對各接觸面之間設置摩擦接觸類型,摩擦系數為0.2。

圖4 面面接觸

2.4 載荷及約束

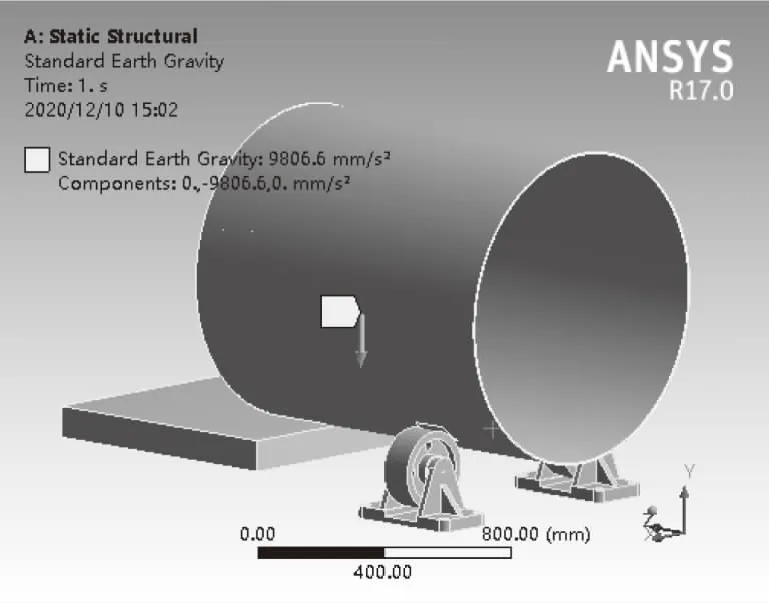

工裝各節點均設置全約束,在整個分析過程中管道只受自身重力,在Y軸方向設置重力加速度9800 mm/s2。

2.5 求解結果及分析

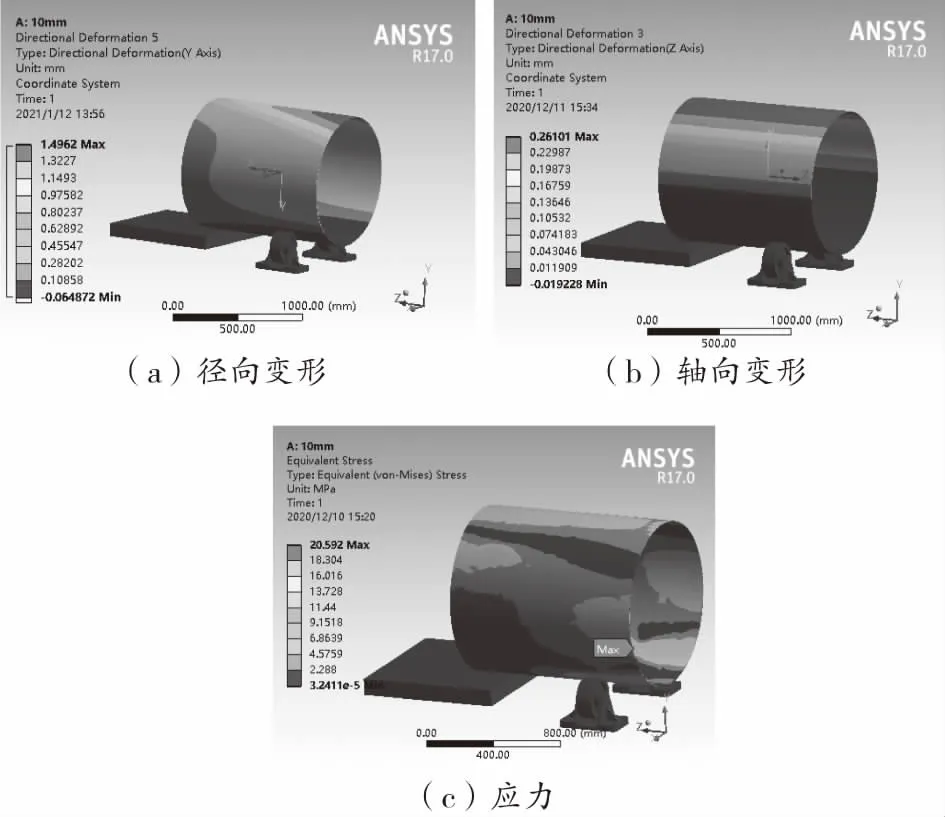

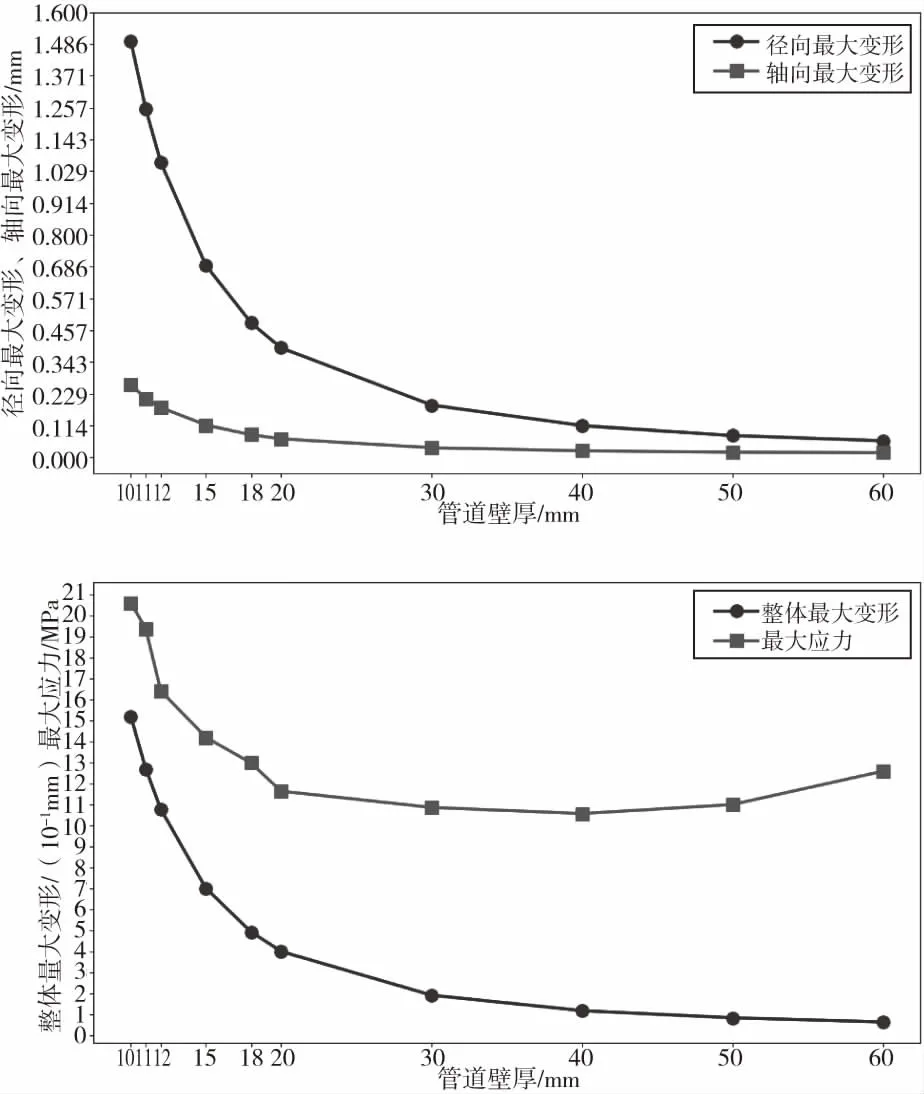

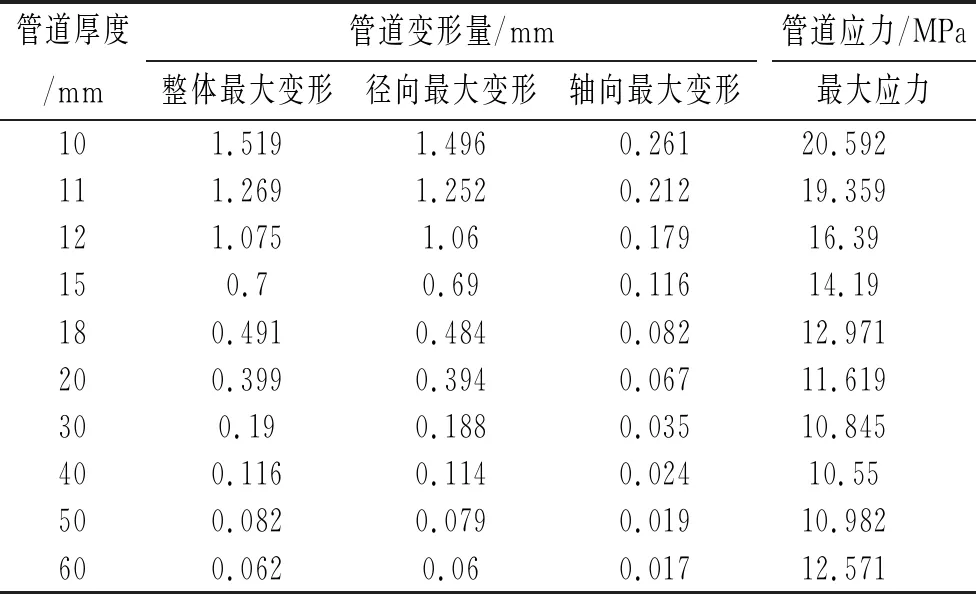

利用ANSYS有限元分析軟件,通過靜態結構分析,得出10 mm、12 mm、15 mm、18 mm、20 mm、30 mm、40 mm、50 mm、60 mm這一系列厚度下,直徑為1000 mm管道的整體變形、徑向變形和軸向變形以及整體應力值 (如表2管道有限元分析結果統計表)。通過Ansys后處理功能顯示變形量及應力值的等效應力云圖(以厚度為10 mm為例),如圖6所示。根據分析的數據得出變形量以及應力在不同厚度變化下的折線圖,如圖7所示。

圖5 載荷及約束

圖6 應力變形云圖

圖7 管道有限元分析結果線性圖

表3 管道有限元分析結果統計表

3 總結

本文針對主管道工件尺寸和重量較大特點,利用SoilidWorks三維軟件設計了一套激光焊接輔助工裝,然后利用ANSYS 有限元分析軟件對管道的變形和應力進行了分析,得出了管道在不同厚度情況下的變形量和應力值。分析結果表明:隨著管道厚度的增大,管道的最大應力呈現先減小后增大的趨勢,厚度超過40 mm時,應力逐漸增大,最大應力20.592 MPa。管道變形量成弧線性變化,管道的厚度越大,變形量越小。管道厚度小于12 mm時,組對錯邊量超過管道厚度的10%。