活性炭在雙環戊二烯裝車尾氣處理中的應用

郭新艷

(中國石化上海石油化工股份有限公司化工部,上海,200540)

雙環戊二烯是碳五分離的產品之一,主要組成除雙環戊二烯外,還有碳五、烯烴和碳十等,產品的運輸一般采用常壓槽車,在裝車過程中產生的尾氣包含了氮氣、碳五、碳十、氧氣等組分,尾氣中可能存在氧含量偏高的情況,因此無法接入火炬系統。若裝車產生的尾氣排放在現場,不僅對環境造成了污染,也對操作工的身體健康構成了威脅,因此對裝車尾氣進行處理顯得很有必要。

工業揮發性有機物(VOCs)廢氣常用的治理技術有活性炭吸附、燃燒處理、冷凝吸收、光催化氧化等。活性炭吸附是VOCs廢氣治理中應用較為普遍的成熟技術,利用吸附技術將VOCs廢氣吸附于相關材料表面,最終達到廢氣凈化的效果。燃燒技術主要是借助燃燒方式來處理VOCs廢氣,主要包括直接燃燒、借助其他物質燃燒以及催化燃燒等方式。冷凝吸收技術是利用廢氣的可溶性特點,將其重組分冷凝吸收,降低VOCs廢氣中有機物的濃度,冷凝吸收具有較強的實用性,但是需要增加制冷設施、運行成本較高。光催化氧化技術處理VOCs廢氣是近年來發展的一種新型處理技術,利用光與催化劑聯合作用達到降解VOCs廢氣的預期效果。光催化氧化技術應用的關鍵是催化劑材料的選用,目前,納米材料已經在應用中取得了良好效果[1-3]。

1 吸附原理及工藝流程

1.1 吸附原理

根據雙環戊二烯在裝車過程中產生的尾氣的組分、濃度以及釋放量等諸多因素考慮,采取目前市場上處理VOCs最常見的吸附法。根據吸附作用力的不同,吸附分為物理吸附和化學吸附。由吸附劑與吸附質之間存在分子間作用力,即范德華力產生的吸附稱為物理吸附。物理吸附可以是單分子層和多分子層,對吸附質沒有選擇性,吸附量與溫度成反比,同時吸附是可逆的。物理吸附的速度非常快,不會發生化學反應。伴隨著電荷的移動或者生成化學鍵的吸附稱為化學吸附,其作用力遠遠大于物理吸附作用力。化學吸附是單分子層,對吸附質具有選擇性,吸附發生在高溫下,同時存在不可逆的情況。

在工業廢氣的處理過程中,活性炭是最常用的吸附劑。活性炭是以碳為主要成分的吸附材料,結構比較復雜,由碳微晶按“螺層形結構”排列,并且微晶通過強烈交聯使活性炭表面具有發達的孔隙結構,由于存在大量的微孔和中孔,使活性炭具備高的比表面積和吸附容量[4]。因此,活性炭具有比表面積大、孔結構發達、化學性質穩定、耐酸和耐堿等特點,是一種優良的吸附分離材料。

活性炭吸附VOCs發生在氣固兩相存在情況下,廢氣中的VOCs在相與相的界面附近出現濃度與氣固兩相內部不同的現象,并且產生作用力,即吸附作用力[5-6]。此外,活性炭微孔物質會對溶劑分子產生吸附力,當有機廢氣通過吸附介質時,其中的有機溶劑被“阻留”下來,從而使有機廢氣得到凈化處理。活性炭對烴類氣體的吸附具有可逆性,溫度升高時可促進被吸附物質的解析。實際應用過程中當達到吸附平衡后,可采用升溫的方式使其發生脫附,回收再利用。

1.2 工藝流程

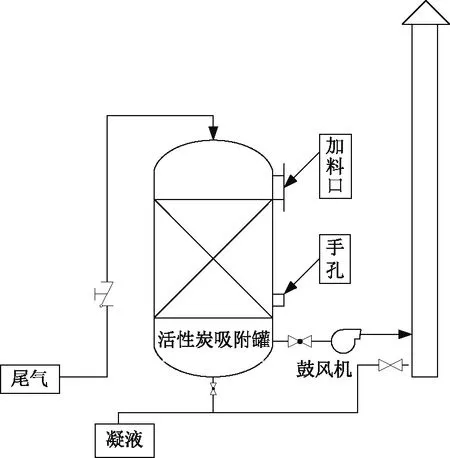

雙環戊二烯裝車過程中產生的尾氣進入碳五裝車尾氣吸附罐,經過活性炭吸附處理后由15 m排氣筒高空排放,排氣筒上設置避雷設施。工藝流程如圖1所示。

圖1 雙環戊二烯尾氣吸收裝置流程

1.3 活性炭主要質量指標參數

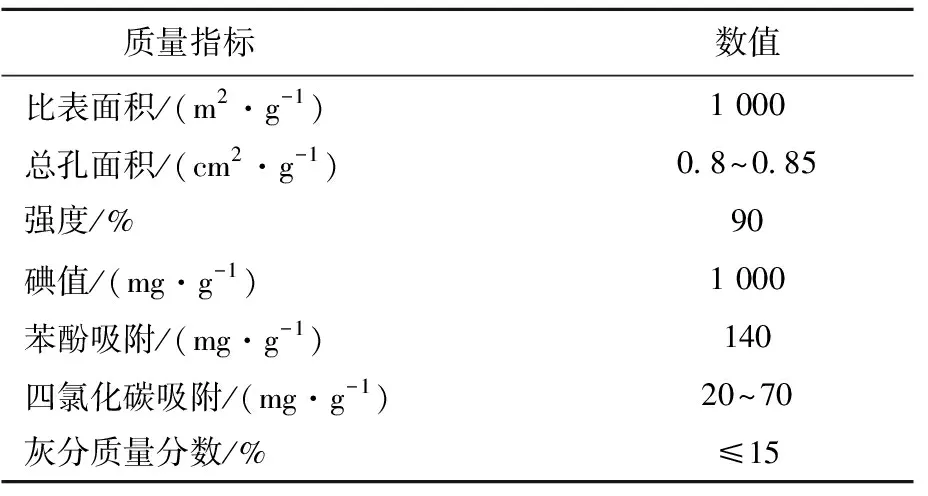

活性炭自身的孔隙結構、表面官能團、物理結構等均影響到活性炭的吸附能力。在雙環戊二烯裝車尾氣處理中采用的是LY-08煤質活性炭,堆積密度為500~600 kg/m3,其主要質量指標如表1所示。

表1 LY-08煤質活性炭主要質量指標

2 影響活性炭吸附效能的因素分析

2.1 環境溫度對吸附效能的影響

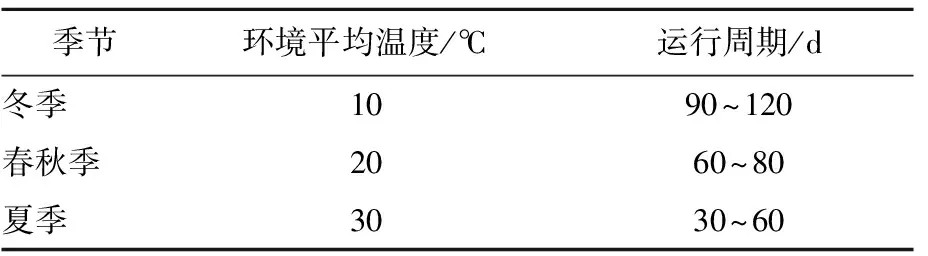

在活性炭吸附罐的運行過程中,溫度對活性炭的使用周期有明顯的影響,冬季活性炭的運行周期約110 d,春秋季運行周期約80 d,夏季運行周期約50 d(見表2),可見環境溫度對吸附效能影響較大,溫度高使活性炭吸附效能下降。

表2 溫度對活性炭吸附性能的影響

夏季太陽直曬活性炭吸附罐(該裝置為間隙運行)使活性炭床層溫度升高,活性炭產生脫附現象(吸附、脫附為可逆過程),致使VOCs向下層床層快速推進而縮短活性炭使用壽命,甚至產生尾氣超標排放的現象。為此在夏季太陽光強烈照射時,采取裝車停裝階段鼓風機繼續抽吸的措施,可有效降低床層溫度,較好地解決問題。

2.2 環境濕度對吸附效能的影響

由于活性炭表面通常含有大量的含氧基團,易以氫鍵的形式與水分子結合,所以一般活性炭均具有較強的吸水能力,與有機物產生競爭吸附作用,導致對有機物的吸附容量下降[7]。所以活性炭儲存和使用過程中,環境濕度對活性炭的吸附效能會產生較大影響。

在實際操作中,采取以下措施可有效降低影響:(1)完善活性炭儲存條件,做好防潮處理;(2)合理安排進貨時間,縮短儲存時間,減少活性炭受潮概率;(3)活性炭更換時選擇晴好天氣;(4)活性更換過程中,對活性炭吸附罐的罐體和管道用氮氣吹干,防止濕空氣進入系統。

2.3 更換檢修對活性炭吸附性能的影響

由于活性炭有一定的使用周期,所以更換比較頻繁,考察發現活性炭運輸和裝卸過程中易碎,產生粉末,通過風機抽吸作用將吸附飽和的活性炭粉末抽吸至活性炭床層后面的管道系統中,管道中的活性炭粉末受溫度變化的影響產生脫附,使尾氣中VOCs排放超標。而活性炭在鋪設時如果鋪設不均勻,產生溝流,造成床層穿透,影響活性炭的使用效能。

因此在活性炭更換填充時要求做到:(1)對活性炭輕拿輕放,盡量減少破碎;(2)將罐體和床層后面管道沖洗干凈,避免活性炭粉末中脫附出VOCs,從而影響排放合格率;(3)緩慢、層層平鋪,避免因填充不均勻發生溝流。

2.4 運行分析

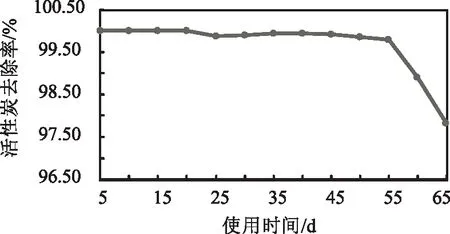

圖2為連續運行的檢測結果。平均溫度為28 ℃,可發現活性炭更換后20 d內去除率均在100%,20 d后去除率開始有所下降但仍能維持在99%以上,出口的VOCs質量濃度小于50 mg/m3,第55 d開始出口VOCs不能達標,說明吸附量接近飽和,需要更換活性炭。

圖2 活性炭運行監測數據

通過對活性炭運行情況檢測數據的分析,制定了嚴密的檢測計劃,更換活性炭后前三周每周用便攜式VOCs檢測儀檢測一次,三周后至一個月,每3 d監測一次,一個月后每天監測,充分掌握裝置運行情況,待活性炭去除率明顯下降時及時進行更換,既可滿足環保要求也可有效延長活性炭的使用周期。

2.5 活性炭吸附量測試

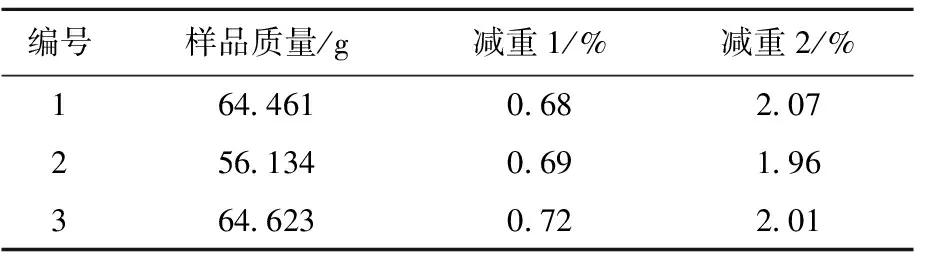

對更換下來的活性炭進行了吸附量測試,吸附后的活性炭增重約2%(見表3)。

表3 使用后的活性炭吸附量測試

裝車尾氣中的物質主要是易揮發的烴類和氮氣等,可通過加熱解吸,進行活性炭回收再利用。

3 結論

(1)通過對活性炭吸附裝置運行環境溫度、濕度、檢修質量對吸附效能的影響的考察,為實際運行提供技術支持。

(2)通過對活性炭吸附裝置運行條件的優化,與2019年相比,2020年活性炭的更換次數由原來的每年9次降低到4次,使用周期由原來的36 d提高到81 d。

(3)正常運行時,該尾氣處理裝置VOCs的去除率超過99%,能夠滿足非甲烷總烴≤50 mg/m3國家要求的環保排放指標。

(4)今后可進行廢棄活性炭的回收再利用的研究,降低運行成本。