鋼渣粉粒度對復合膠凝材料水化性能的影響

梁曉杰,常鈞, 吳昊澤

(1.日照鋼鐵控股集團有限公司,山東 日照 276800; 2.大連理工大學土木工程學院建筑材料研究所,遼寧 大連 116024;3.山東省水泥質量監督檢驗站,山東 濟南 250016)

目前建材領域內大部分生產鋼渣粉的廠家認為鋼渣粉磨的越細,比表面積越高,其活性指數越高[1],即通過機械粉磨來激活鋼渣本身的水化活性[2],單就鋼渣本身的性能而言,其具有一定的指導意義,但將鋼渣粉應用到熟料、石膏、石灰石和礦渣粉構成的水泥的五元復合材料(下稱:復合膠凝材料)來說,不僅要考慮鋼渣粉本身的性能,還應考慮鋼渣粉的加入對整個復合膠凝材料的影響[3],其反應的主要指標應為其構成的水泥的1 d、3 d、28 d強度和凝結時間。

目前針對鋼渣粉粒度對復合膠凝材料的影響研究較少,因此對鋼渣的綜合利用可能存在一些盲點和誤區。前期的實驗中將標準砂(主要成分為無水化活性的SiO2)磨細至比表面積270 m2/kg,按照一級粉:磨細標準砂=70:30的配比測得凝結時間為初凝173 min,終凝263 min,而按照一級粉:鋼渣粉=70:30的配比測得的凝結時間為:初凝430 min,終凝690 min,這表明了鋼渣中的確含有某種緩凝物質,該物質在構成的復合膠凝材料中極大的延緩了水化進度,導致復合膠凝材料早期結構發育緩慢。

目前還未有詳細研究鋼渣在復合膠凝材料中緩凝的原理,柳東等學者經實驗研究認為是鋼渣中的磷在鋼渣水化過程中的析出[4-6],導致了復合膠凝材料水化延緩,且鋼渣在形成過程中,磷主要富集在硅酸二鈣(以下簡稱為C2S)中,而鋼渣中的金屬固溶體不具有水化性能,因此可假設隨著鋼渣中C2S的水化,磷隨之析出,導致復合膠凝材料緩凝,進而導致其早期強度較低,因此若將鋼渣粉的比表面積降低,使其粒度分布變寬,鋼渣中C2S晶粒較為粗大。鋼渣在復合材料中水化時與水的接觸面積減少,因而隨之析出的磷是否也會減少,鋼渣對復合膠凝材料的緩凝的效果有所減弱,因此需要進行研究。

1 實 驗

1.1 原料

日照鋼鐵轉爐生產的,粒度為≤10 mm;所用的一級熟料粉為水泥磨機生產樣品;礦渣粉為使用日照鋼鐵高爐水淬產生的礦渣,磨細至≥400 m2/kg的礦渣粉,表1為鋼渣和礦渣的化學成分。

表1 鋼渣和礦渣粉的化學成分/%Table 1 Chemical composition of steel slag and slag powder

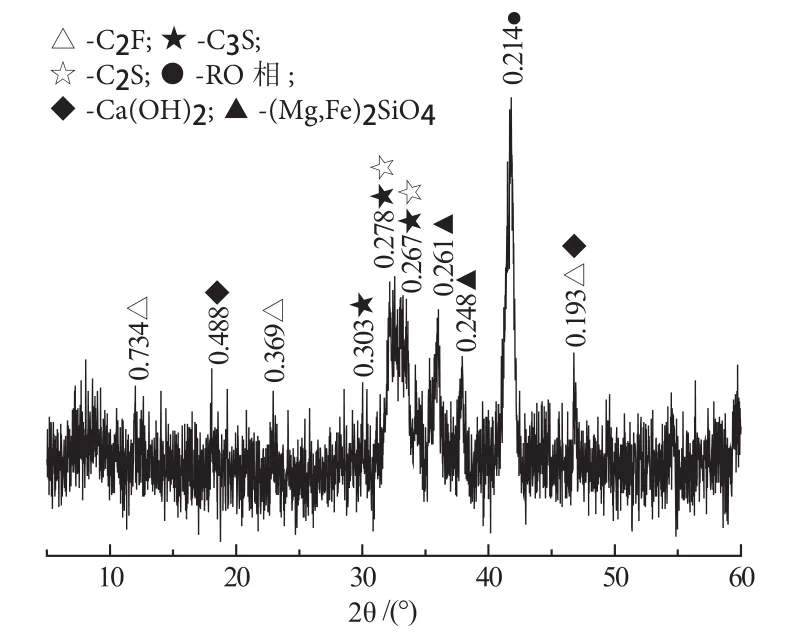

日鋼鋼渣堿度為2.75,為高堿度鋼渣,圖1為水鋼渣處理廠出產的鋼渣成品粉的XRD。

圖1 日照鋼鐵轉爐鋼渣的XRDFig.1 XRD pattern of steel slag in Rizhao converter

結合該鋼渣粉的化學分析,TFe = 20.55%,換算為FeO含量為72/56×20.55% = 26.42%,通過對比XRD分析軟件MDI Jade和其中的標準卡片號,可知,該鋼渣的主要礦物組成[3]為鐵酸二鈣(以下簡稱C2F,標準卡片號47-1744)、硅酸三鈣(以下簡稱C3S,標準卡片號16-0406)、C2S(標準卡片號33-0302)、鐵相固溶體(以下簡稱RO相,標準卡片號35-1393)、Ca(OH)2(標準卡片號04-0733)和鎂鐵固溶體 (Mg,Fe)2SiO4(標準卡片號31-0633)[4],該鋼渣的成渣路線為“鐵質成渣路線”,易于脫硫和脫磷。

圖2為日照鋼鐵鋼鋼渣的巖相照片,鋼渣的主要礦物組成為45% ~ 50%的硅酸鹽相,以C2S為主,C3S高溫下被溶蝕,剩余的主要為金屬固溶體,以為FeO為主,統稱為RO相,鋼渣在形成過程中,磷富集在C2S和C3S[5-7]。

圖2 日鋼鋼渣的巖相照片Fig.2 Lithofacies photo of steel slag

1.2 不同粒度鋼渣粉的制備

在鋼渣粉車間取未經粉磨鋼渣顆粒原料,其粒度為10 mm左右,稱取約5.0 kg的鋼渣原料,放入實驗小磨內,粉磨20 min后,取約1.0 kg的經過0.2 mm篩子的鋼渣粉,篩上鋼渣原料放回磨機內,繼續粉磨15 min后(即累積粉磨35 min),同理取鋼渣粉,繼續粉磨15 min后(即累積粉磨50 min),取鋼渣粉,再次繼續粉磨15 min后(即累積粉磨65 min),取鋼渣粉。測得分別累積粉磨20,35,50和65 min得到的鋼渣粉的比表面積為(275、370、456、510)m2/kg,取大磨生產的比表面積410 m2/kg鋼渣粉,因此根據鋼渣粉的比表面積及粉磨方式不同,將上述鋼渣粉依次編號為:自磨275,自磨370,自磨456,自磨510和大磨410。

1.3 實驗方法

1.3.1 鋼渣粉的粒度分布

利用激光粒度分析儀測得粉磨(20、35、50、65)min和大磨生產的鋼渣粉的粒度分布。

1.3.2 檢測方法

按照《GBT 20491-2017 用于水泥和混凝土中的鋼渣粉》中的膠砂比強度法測定鋼渣粉活性指數。

按照《GB 1346-2011水泥標準稠度用水量、凝結時間、安定性檢驗方法》測定配制的復合膠凝材料的用水量、凝結時間。

按照《GBT 17671-1999 水泥膠砂強度檢驗方法》檢測復合膠凝材料抗壓強度。

按照《GBT 750-1992 水泥壓蒸安定性實驗方法》測定鋼渣的壓蒸安定性。

1.3.3 各粒度鋼渣粉復合膠凝材料的凝結時間和強度

按照熟料:石灰石:天然石膏 = 88 : 7 : 5進行粉磨制得一級熟料粉,按照一級熟料粉(FL) :鋼渣粉(GF) = 85 : 15和一級熟料粉(FL) : 礦渣粉(KF) : 鋼渣粉(GF) = 70 : 15 : 15配成復合膠凝材料,測定其凝結時間及強度。

2 結果與討論

2.1 鋼渣粉的粒度分析

利用激光粒度分析儀測定了分別粉磨不同時間的和大磨生產的鋼渣粉的粒度分布,見圖3。根據圖3,分析得出表2。

圖3 不同比表面積鋼渣粉的粒徑分布Fig.3 Particle size distribution of steel slag powder with diあerent specific surface areas

通過分析圖3及表2中的數據可知,隨著粉磨時間的延長,鋼渣粉的粒徑分布出現較明顯的變化,且鋼渣粉的粒徑分布逐漸的變的狹窄,自磨456鋼渣粉的粒度分布較大磨410的分布寬,自磨510鋼渣粉的粒度分布寬度與大磨410的相近[9]。

表2 不同比表面積鋼渣粉的粒徑累積占10%,32%,50%,90%和99%時最大粒徑分布Table 2 Maximum particle size distribution of steel slag powder with diあerent specific surface areas when particle size accumulation accounts for 10%, 32%, 50%, 90% and 99%

2.2 各粒度鋼渣粉的活性指數及復合膠凝材料的凝結時間及強度

將粉磨(20,35,50,65) min及大磨生產的鋼渣粉,測得各粒度及大磨生產的鋼渣粉的3 d和7 d活性指數,以及配制出的復合膠凝材料的凝結時間和抗壓強度,結果見圖4。

圖4 不同比表面積的鋼渣粉活性指數、及配制的復合膠凝材料的凝結時間及強度Fig.4 Activity index of steel slag powder with diあerent specific surface area, setting time and strength of composite cementitious material prepared

分析圖4中的數據可知,在粉磨時間20 ~50 min內,隨著粉磨時間的延長,鋼渣粉比表面積的增大,鋼渣粉的3 d和7 d活性指數是不斷下降的,這初步表明:隨著鋼渣粉磨時間的延長,鋼渣粉的粒度變小,比表面積增大,鋼渣結構受到機械破壞作用越來越明顯[7-8],使其與水的接觸面積增大,從而使鋼渣粉中起到緩凝作用的物質在整個復合膠凝材料中析出越來越明顯,進而導致鋼渣粉與一級熟料粉組成的復合膠凝材料材料早期的結構發育緩慢,宏觀表現為:鋼渣粉的越粗,鋼渣的早期活性指數越高,因此需要測定不同粒度鋼渣粉復合膠凝材料的凝結時間及強度來進一步證明上述推斷。

按照一級熟料粉:鋼渣粉 = 85 : 15及一級熟料粉:礦渣粉:鋼渣粉 = 70 : 15 : 15配成復合膠凝材料,測得它們的凝結時間,圖4配比為FL : GF= 85 : 15和FL : KF : GF = 70 : 15 : 15復合膠凝材料的凝結時間及強度。

圖4中的數據可知,將自磨的比表面積分別為275,370,456,510 m2/kg和大磨生產的比表面積為410 m2/kg分別按照配比FL:GF = 85 : 15和FL : KF : GF = 70 : 15 : 15配成復合膠凝材料,發現:隨著鋼渣粉比表面積的增大,其配成的復合膠凝材料的凝結時間呈增大的現象,以及復合膠凝材料的1 d抗壓強度呈明顯的下降現象,這更加表明了,在復合膠凝材料水化早期,更加細化的鋼渣比粗化的鋼渣析出更多的導致材料緩凝的物質[10],這導致了復合膠凝材料凝結時間延長,早期強度降低,早期水泥石結構無法更好的發育。

2.3 大磨實際生產論證

圖5為大磨與小磨各自粉磨的鋼渣粉的粒度分析。

圖5 小磨與大磨實驗的鋼渣粉的粒徑分布Fig.5 Particle size distribution of steel slag powder in small and large mill tests

由圖5可知,雖然通過控制大磨磨制的鋼渣粉的比表面積與小磨的比表面積相近,但是大磨磨制的鋼渣粉的粒度分布較小磨的窄,不同比表的鋼渣粉的粒度分布分級不明顯,雖然在大磨實驗上控制了比表面積,但是未較好的控制粒度。

圖6和圖7為鋼渣粉的活性指數及分別利用大磨粉磨的不同比表面積的鋼渣粉配制的42.5水泥和32.5水泥的凝結時間和抗壓強度,分析可知:(1)在大磨上,通過調低鋼渣粉的比表面積,放粗鋼渣粉,鋼渣粉的3 d和7 d活性指數均有提升,即減弱了鋼渣粉在整個復合材料中的有害性,使其向惰性靠近。(2)目前鋼渣粉的性能與之前的鋼渣粉的性能相差較大,特別是鋼渣中存在的有緩凝特性的物質,鋼渣粉的緩凝效果極大的被減弱,造成利用不同鋼渣粉的比表配制的水泥的凝結時間相差不大,這與三次的小磨實驗結果相差較大。(3)實驗室小磨和臥輥磨實驗結果存在較大的誤差,圖6中的(c)、(d)兩個實驗結果,固定鋼渣粉摻量13%不變,上調熟料粉2個百分點,3 d抗壓強度相差不大,可能的原因為大磨磨制的鋼渣粉的粒度分布較小磨磨制的窄。

圖6 大磨鋼渣粉的活性指數及配制的42.5水泥的凝結時間和抗壓強度Fig.6 Activity index of large mill steel slag powder, setting time and compressive strength of the prepared 42.5 cement

圖7 大磨鋼渣粉的活性指數及配制的32.5水泥的凝結時間和抗壓強度Fig.7 Activity index of large mill steel slag powder and setting time and compressive strength of the prepared 32.5 cement

2.4 粒度對鋼渣粉安定性的影響

按照一級熟料粉:礦渣粉=70:30,測定比表面積分別為(410,270和320) m2/kg鋼渣粉的壓蒸安定性,結果見表4。

表4 不同鋼渣粒度的壓蒸安定性檢測結果Table 4 Pressure steaming stability test results of diあerent steel slag granularity

由表4可知,將鋼渣比表面積粉磨至270 m2/kg,鋼渣粒度放粗后,經壓蒸安定性檢測,其膨脹率平均為0.2%,符合國家標準中膨脹率≤0.5%的要求,表明鋼渣粉顆粒度放粗,比表面積控制在270 m2/kg時,鋼渣粉壓蒸安定性合格。

3 結 論

(1)鋼渣使復合膠凝材料早期結構發育緩慢,隨著鋼渣比表面積的增大,其與水分的接觸面積增大,導致復合膠凝材料的凝結時間顯著的延長,其早期(1~3 d)的結構發育緩慢。

(2)實驗室小磨與臥輥磨實際實驗結果相差較大,可能的原因:①大磨上,不同比表面積的鋼渣粉的粒度分布分級不明顯,粒度分布的分級較小磨的窄;②鋼渣粉的化學組成和礦物組成不穩定,導致鋼渣粉的性能相差較大。

(3)將鋼渣粉應用到水泥生產中,以及考慮到我廠生產復合粉,可采取通過大磨實驗將鋼渣粉的比表控制在300 m2/kg左右,利用大磨生產的鋼渣粉進行重復性實驗,以論證該方案的可行性,若能在大磨上實驗成功,將會取得以下成果:①會使鋼渣磨機的臺時產量提高,降低鋼渣粉的生產成本;②在現有的水泥的凝結時間及強度的指標上,進一步增大鋼渣粉在水泥中的摻量,進一步的降低水泥的生產成本,帶來更大的利潤和客戶增長的空間。