膠質添加量對勝利減壓渣油加氫過程的影響

杜 康,孫昱東,肖勝玉

(中國石油大學(華東)化學工程學院,山東 青島 266580)

減壓渣油是一種以飽和分和芳香分為分散介質,膠質-瀝青質為分散相的膠體體系,其中瀝青質為分散相的核心,膠質為膠溶劑并依附于瀝青質的周圍[1-2]。通過模擬減壓渣油的微觀相結構發現,增加膠質、芳香分的含量能夠阻止瀝青質聚集,提高減壓渣油的膠體穩定性[3]。膠質與瀝青質間的空間穩定性主要受范德華力、庫侖力及空間斥力的影響,其中范德華力由瀝青質與膠質間的縮合芳環相互作用產生,占主導地位[4-5]。徐春明等[6]對膠質進行催化裂化研究,發現膠質具有一定的裂化性能,尤其是膠質亞組分中的輕膠質具有較強的裂化特性,產物中小于350 ℃餾分占70%以上。金環年等[7]通過對比膠質和瀝青質的臨氫熱反應性能發現,膠質首先縮合生成瀝青質,進而轉化成焦炭。國產減壓渣油的瀝青質含量低,膠質含量高,大部分減壓渣油的膠質質量分數高達30%~50%。膠質是渣油中除瀝青質外最重且最復雜的組分,如何利用減壓渣油中膠質是重油加工的關鍵。本課題以勝利減壓渣油(簡稱勝利減渣)及其膠質為研究對象,研究不同膠質添加量渣油的加氫反應行為,考察膠質添加量對渣油加氫轉化性能的影響。

1 實 驗

1.1 原料性質

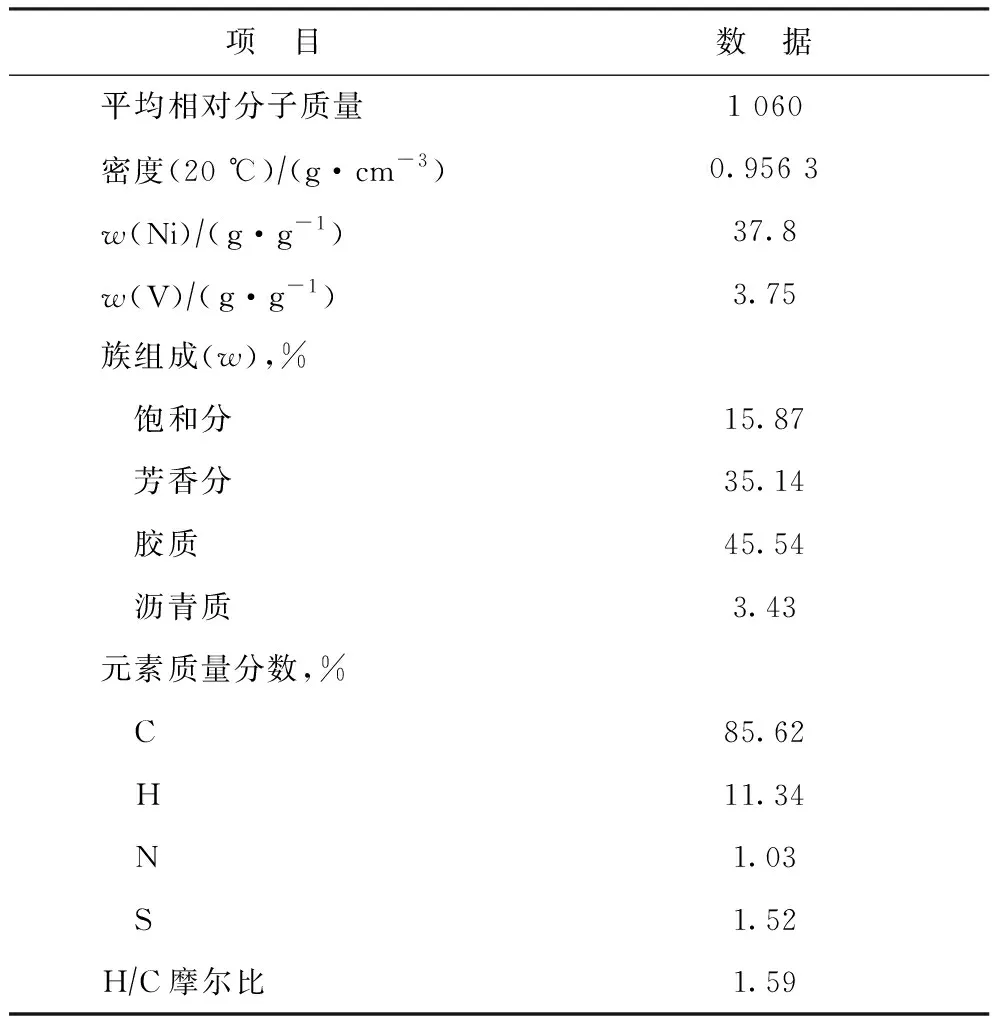

勝利減渣的主要性質如表1所示。由表1可知,勝利減渣的膠質質量分數高達45.54%,瀝青質質量分數為3.43%,符合我國減壓渣油膠質含量高、瀝青質含量低的典型特征。

表1 勝利減渣的主要性質

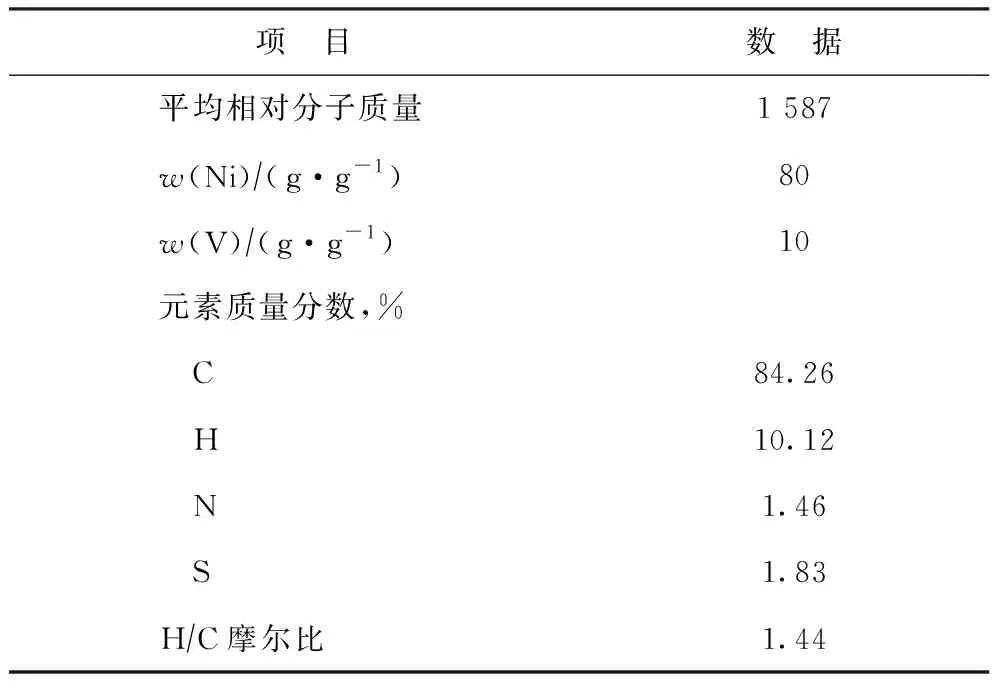

采用SH/T 0509—1992標準[8],對勝利減渣油樣進行分離并收集膠質組分。表2為勝利減渣膠質的主要性質。由表2可知,膠質的平均相對分子質量和硫、氮含量顯著大于勝利減渣,說明渣油中的硫、氮更多地存在于其膠質中。

表2 勝利減渣膠質的主要性質

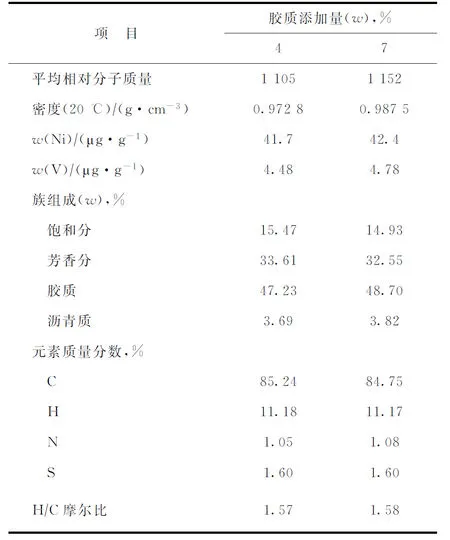

將勝利減渣看作膠質添加量(w)為0的試驗原料。將勝利減渣膠質添加到勝利減渣中,得到膠質添加量(w)分別為4%和7%的試驗原料,其主要性質見表3。由表3可以看出,隨膠質添加量的增大,油品的密度、平均相對分子質量、硫含量、氮含量、金屬(Ni、V)含量增大,飽和分和芳香分含量減少,膠質和瀝青質含量增大。這是由于膠質和瀝青質結構相似,因此隨著膠質添加量的增大,膠質中較重的組分與瀝青質發生締合,在進行渣油的族組成分析時膠質難以從瀝青質中脫離,使得瀝青質含量小幅度增長,而膠質含量增幅較大。將原料油加入反應釜中進行加氫反應,考察膠質添加量對渣油加氫反應過程的影響。

表3 不同膠質添加量的勝利減渣的主要性質

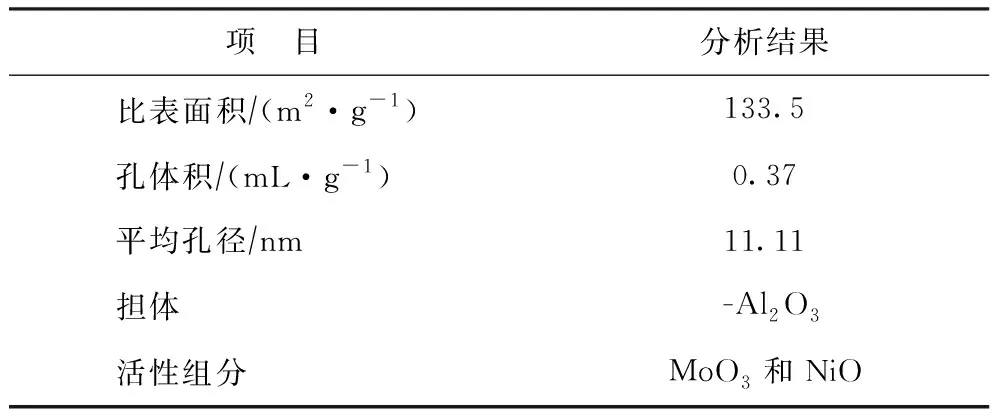

1.2 催化劑

試驗所用加氫催化劑的主要性質見表4。使用時,將催化劑研磨為60~80目的催化劑顆粒。

表4 催化劑的主要性質

1.3 加氫反應工藝條件

加氫反應在高壓釜中進行,根據課題組前期研究結果[9],試驗條件為:反應溫度400 ℃,反應時間2 h,氫初壓10 MPa,劑油質量比1∶10。

1.4 分析方法

模擬蒸餾可以快速得到加氫產物餾程及產物收率,具有分析速度快、精密度高、樣品用量少等特點[10]。采用HP公司生產的HP5880A模擬蒸餾分析系統對液體產物進行分析,以N2為載氣,高純H2為燃氣,凈化壓縮空氣為助燃氣,分析壓力為600 kPa,氣體流速為25 mL/min,初始柱溫為35 ℃,監測終端溫度為545 ℃。

采用KNAUER公司生產的K-7000型相對分子質量測定儀測定油樣的平均相對分子質量。測定溫度為80 ℃,選用聯苯酰胺為標準樣,以不同濃度的標樣做出標準曲線并計算斜率K,將油樣溶于甲苯中測定信號強度,并利用斜率K計算平均相對分子質量。

樣品的C,H,S,N元素含量,利用德國Elementer公司生產的Vario EL型元素分析儀,采用氦氣作為吹掃氣和載氣進行分析。

以石英燒杯稱取一定質量的油樣,置于電爐上加熱至冒煙,用定量濾紙點燃油樣炭化,再放入馬弗爐中在550 ℃下完全灰化2 h,冷卻后加入鹽酸分解灰分,置于電熱板上加熱至剩余少量溶液,冷卻后加去離子水并移入容量瓶中,利用原子吸收分光光度計測定油品中的金屬含量。

2 結果與討論

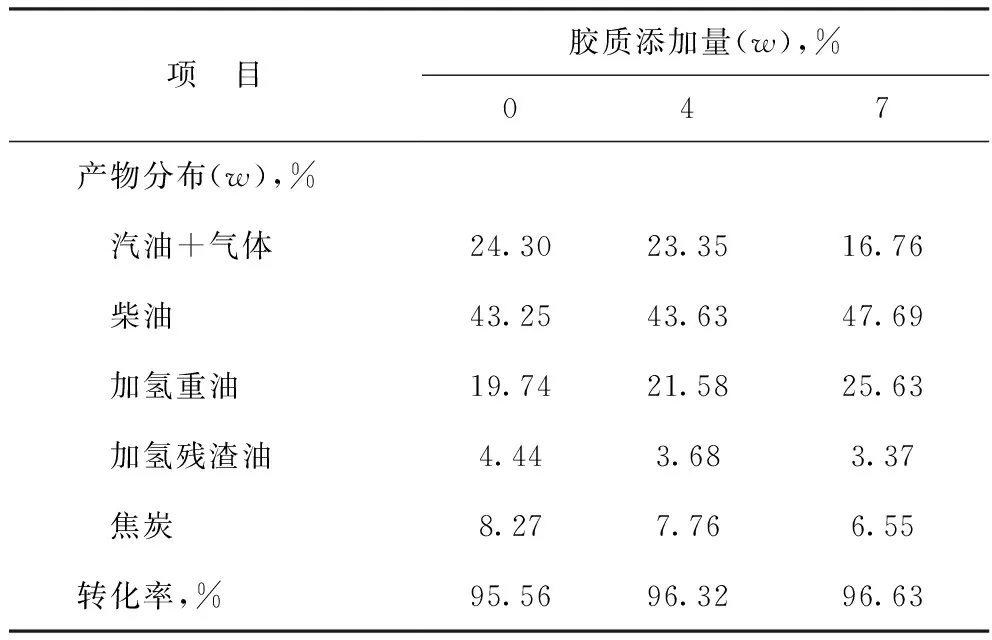

2.1 膠質添加量對加氫產物分布的影響

不同膠質添加量渣油的加氫反應結果見表5。由表5可以看出:隨著膠質添加量的增加,渣油加氫的汽油+氣體(<200 ℃)、加氫殘渣油(>500 ℃)、焦炭的產率呈降低趨勢,而柴油(200~350 ℃)、加氫重油(350~500 ℃)餾分的收率呈上升趨勢;膠質添加量(w)從0增加至7%,油品的轉化率提高1.07百分點,柴油餾分收率提高4.44百分點,加氫重油餾分收率提高5.89百分點,而汽油+氣體、加氫殘渣油、焦炭產率分別降低7.54,1.07,1.72百分點。

表5 不同膠質添加量渣油的加氫反應結果

渣油加氫體系中,大分子中的化學鍵比小分子中所處化學氛圍相似的同類化學鍵的鍵能小,反應時更易斷裂成較小的分子[11]。膠質具有較大的相對分子質量,分子內各原子的相互約束力弱,化學鍵能相對較低,且膠質是四組分中較易吸附于催化劑上的組分,膠質含量的增加,使其更容易占據催化劑上的活性位點并發生反應,對飽和分和芳香分的加氫裂解產生一定的阻礙效應。在催化劑和氫自由基的共同作用下,膠質中較弱的化學鍵斷裂生成較小的分子并進一步進行二次分解,生成柴油、蠟油等組分,故隨著膠質添加量增加,柴油和加氫重油餾分收率升高。大量膠質的競爭吸附對飽和分等小分子的裂解產生一定的抑制作用,導致汽油餾分收率降低。同時,較易反應的膠質含量增加、轉化率升高,加氫殘渣油產率降低。

渣油加氫過程中,縮合生成的焦炭在催化劑表面聚集,占據活性中心位點,是催化劑失活的主要原因,而渣油中的瀝青質是最主要的生焦前身物[12]。膠質與瀝青質之間存在一定的協同作用,對瀝青質起到很好的膠溶作用[13],隨原料油中膠質含量增加,渣油膠體體系更穩定,可抑制瀝青質縮合生焦,焦炭產率降低。

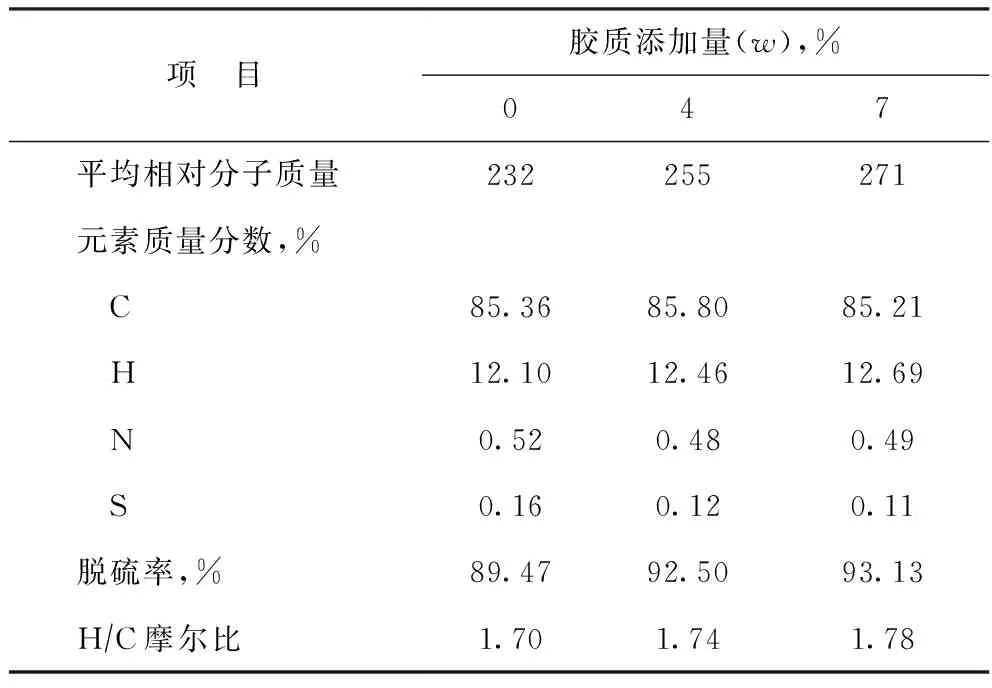

2.2 膠質添加量對加氫液相產物元素組成及相對分子質量的影響

膠質添加量對加氫液相產物(汽油+柴油+加氫重油+加氫殘渣油)元素組成及相對分子質量的影響見表6。由表6可以看出:與原料相比,對于不同膠質添加量的勝利減渣,其加氫反應液相產物的平均相對分子質量、氮含量、硫含量均不同程度降低,而H/C摩爾比均增大;隨著膠質添加量增加,加氫后油品的平均相對分子質量和H/C摩爾比逐漸增大,氮含量、硫含量則具有降低的趨勢。

表6 膠質添加量對加氫液相產物元素組成及相對分子質量的影響

膠質是以稠環芳環和若干環烷環為核心,在芳環和環烷環上帶有大量不同長度的烷基側鏈,同時含有各種雜原子(硫、氮、氧、金屬元素)的基團。渣油加氫反應中,在氫自由基和催化劑的作用下,膠質極易發生烷基側鏈的脫除及少量烷基側鏈不飽和鍵的加氫反應;且隨膠質含量增加,大分子稠環芳烴的直接加氫反應增多,H/C摩爾比增加。膠質含量增多,加氫反應時更傾向于生成中、高沸點餾分,產物的平均相對分子質量增大。

由表1和表2可知,減壓渣油中的硫、氮大部分存在于其膠質中。膠質中的硫主要以硫醚、噻吩等形式存在,噻吩與多個芳香環構成多苯并噻吩等結構,而硫醚則主要為多元環硫醚結構及硫醚橋鍵[14]。膠質中的氮主要以五元環吡咯類化合物或六元環吡啶類化合物等芳香性結構存在。由于C—N鍵的鍵能高于C—S鍵,因此加氫脫氮相對于加氫脫硫更難,氮的脫除率低于硫脫除率。但隨著膠質添加量的進一步增加,體系的氮含量升高,氮化物加氫生成的堿性物質極易與催化劑活性位點結合,從而抑制氮的脫除,導致膠質添加量(w)為7%時液相產品的氮含量有所升高。

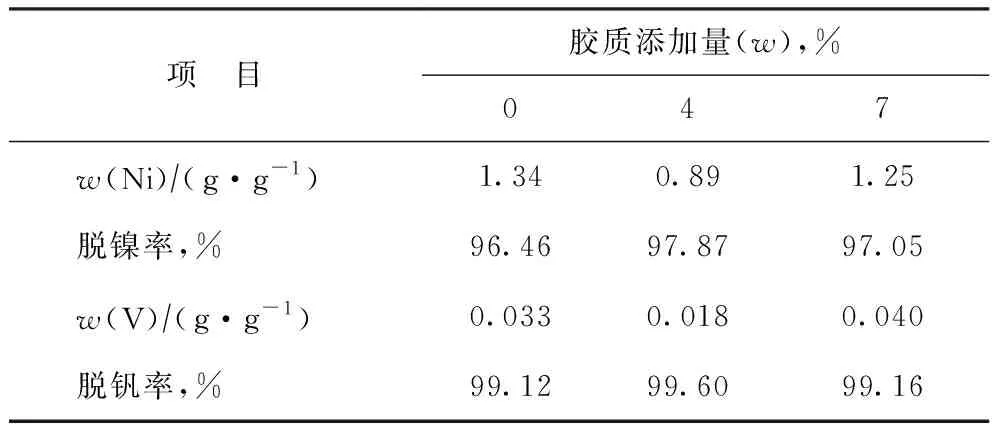

2.3 膠質添加量對渣油加氫反應液相產物Ni、V含量的影響

膠質添加量對渣油加氫反應液相產物Ni、V含量的影響見表7。

表7 膠質添加量對渣油加氫液相產物Ni、V含量的影響

由表7可知:加氫后液相產物中的Ni、V含量均不同程度減小;隨膠質添加量增加,減壓渣油加氫液相產物中的Ni、V含量先減小后增大。

由表1和表2可以看出,渣油中大部分Ni、V存在于膠質等重組分中。渣油中的Ni、V主要以卟啉類形式存在,卟啉V和卟啉Ni為四角平面體結構,鎳原子和釩氧基配位于4個氮原子上。由于四卟啉具有芳香性結構,因此大部分Ni、V存在于強芳香性和強極性的膠質、瀝青質中;且金屬脫除、沉積會導致加氫催化劑中毒失活,所以脫金屬反應較為困難[15]。野村宏次等[16]研究發現,渣油加氫反應中脫金屬率和脫硫率存在一定的關聯,隨脫硫率增加,脫金屬率也隨之增加。因此,膠質含量增加,渣油加氫后硫含量和金屬含量均有一定程度的減少。但是,隨著膠質含量增加,渣油體系的膠溶能力和穩定性增強,部分被包裹在膠質和瀝青質中的Ni、V由于不易與催化劑接觸而難于完全脫除;且膠質添加量增加導致金屬含量過高,金屬和堿性氮的共同作用,使催化劑失活而導致脫金屬能力減弱,故膠質添加量(w)為7%的減壓渣油加氫后液相產物中的金屬含量有所增多。

3 結 論

(1)隨著膠質添加量(w)由0增加至7%,渣油的加氫轉化率提高1.07百分點,柴油收率提高4.44百分點,加氫重油餾分收率提升了5.89百分點,汽油+氣體組分、加氫殘渣油、焦炭產率分別降低7.54,1.07,1.72百分點。于減壓渣油中適當添加易于轉化的膠質,可以提高渣油的加氫轉化率,在一定程度上能抑制生焦反應的發生。

(2)隨著膠質添加量增加,渣油加氫后液相產物的H/C摩爾比、平均相對分子質量逐漸增大,硫含量逐漸減小,氮含量和金屬含量則先減小后增大。