PC鋼棒30MnSi延遲斷裂失效分析及改進措施

(蕪湖新興鑄管有限責任公司研究院,安徽 蕪湖 241002)

PC鋼棒是一種用30MnSi熱軋盤條經過矯直、拉拔、刻槽后經調質后加工成的預應力混凝土用鋼棒,該產品具有抗拔強度高、低松弛、綜合力學性能優、壽命長且耐彎曲等優點,由于外觀具有連續的螺旋溝槽,產品與混凝土的黏結性能特別牢固,在保證質量的同時還降低了施工成本縮短工程周期,所以是螺紋鋼和建筑線材的替代產品,市場遠景尤為廣闊。因此預應力鋼棒是制造預應力混凝土管樁(PHC管樁)的重要材料[1]。目前已應用在鐵路、公路、建筑工地及水利建設等國民經濟領域,可以縮短施工工期,降低施工難度,節約資源保護環境,作為PC鋼棒原料的30MnSi熱軋盤條,市場應用更為廣闊。

1 PC鋼棒延遲斷裂概念及機理

1.1 PC鋼棒延遲斷裂的概念

PC鋼棒的延遲斷裂是指PC鋼棒成品收卷后,在靜止狀態下經過一段時間突然斷裂的一種情況,這種斷裂的形式一般是由于材料內應力在環境中釋放過程中發生的氫致斷裂,通常稱之為“延遲斷裂”或“滯后斷裂”,其斷裂的特點為脆性斷裂。

1.2 PC鋼棒延遲斷裂形成機理

氫進入鋼材主要分為兩種情況,可分為“內氫”和“外氫”。鋼材在冶煉軋制過程以及客戶的酸洗、調質過程中有一部分的氫未能完全釋放,在盤條靜置時,隨著時間的延遲,鋼材中的氫逐漸產生作用,并最終造成斷裂的情況,這種延遲斷裂稱為“內氫”引起的斷裂。而客戶在加工管樁環節的蒸養工序及后續鐓頭工序墩頭斷裂的現象以及PC鋼棒與混凝土黏結后,再靜置時出現的管樁內延遲斷裂及墩頭脫落的現象則認為是“外氫”的影響[2]。PC棒產生延遲斷裂原因主要是鋼材中存在造成應力集中的各種類型的缺陷,比如鋼材表面的裂紋、大顆粒的夾雜物以及脆弱的相變界面,這些缺陷處應力集中而引發斷裂,但氫致斷裂屬于較典型的延遲斷裂類型。

2 生產工藝流程簡介

(1)蕪湖新興30MnSi鋼盤條生產工藝流程:高爐鐵水→120 t BOF→LF精煉→澆鑄180 mm×180 mm方連鑄坯→高線進步梁式加熱爐→軋制→精整(風冷輥道集卷、切頭尾、打包、稱重、打牌、卸卷) →入庫。

(2)用戶30MnSi PC鋼棒生產工藝流程:Φ12 mm 30MnSi盤條開卷→除鱗除皮或酸洗→矯直→拉拔→拉壓刻槽Φ10.7mm 螺紋型鋼棒→高頻感應加熱920~945 ℃→淬火→高頻感應加熱430~450 ℃→回火→冷卻→收集成卷→性能檢驗→合格品發貨。力學性能:抗拉強度要求1 420~1 550 MPa、伸長率要求>7%。

3 試樣端口形貌及缺陷分析

3.1 試樣端口宏觀形貌

從所取斷裂鋼棒的宏觀形貌觀察,如圖1所示。從圖1可以看出鋼棒斷裂橫截面與鋼棒縱向呈垂直形態,斷口處平整且無塑性變形特征,這種斷裂形態為典型的脆性斷裂。

圖1 斷裂鋼棒宏觀形貌

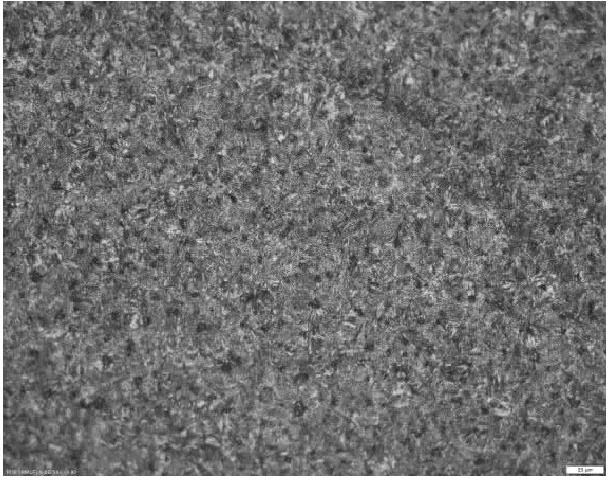

3.2 斷口金相組織分析

對缺陷PC鋼棒橫截面截取25 mm長,檢驗金相組織為回火索氏體組織,組織為正常鋼棒組織,組織圖片如圖2所示。

圖2 斷口金相組織(回火索氏體組織)

3.3 鋼棒非金屬夾雜物檢測

對缺陷PC鋼棒在缺陷附近截取試樣檢測夾雜物控制情況,檢測結果表明夾雜物水平B類1.0級,Ds類1.0級,檢測合格,如圖3、圖4所示。

圖3 夾雜物DS 1.0

圖4 夾雜物B 1.0

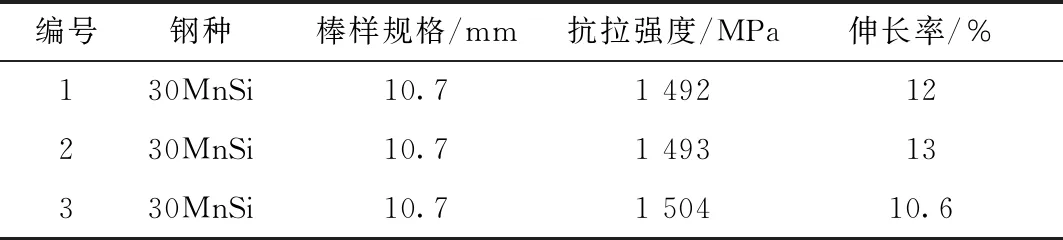

3.4 對試樣性能檢測

斷裂鋼棒室溫拉伸力學性能測試結果見表1。結果表明,試樣抗拉強度1 492~1 504 MPa,伸長率10.6%~13%,符合客戶要求,客戶成品強度要求:1 420~1 550 MPa,伸長率大于7%。

表1 鋼棒力學性能檢測

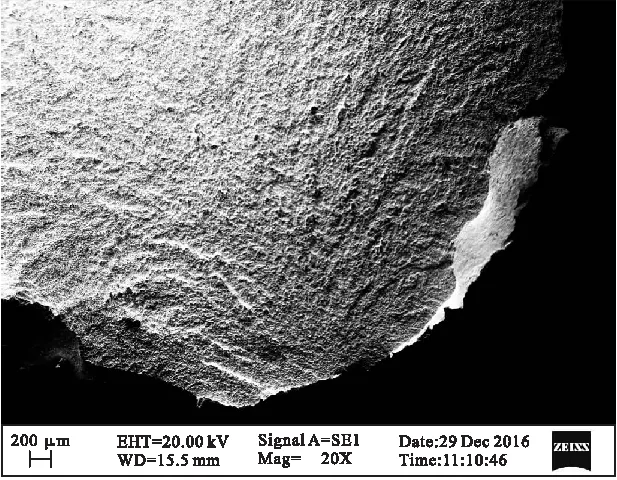

3.5 缺陷試樣斷口微觀分析

缺陷試樣斷口宏觀形貌如圖5所示:斷口平齊,為脆性斷裂;通過掃描電鏡觀察缺陷裂紋源如圖6所示,根據斷口表面放射狀條紋方向可判斷出鋼棒的斷裂起源于螺紋鋼棒凸楞處[3]。斷口微觀分析:通過掃描電鏡觀察裂紋起源部位,具有典型沿晶斷裂特征,如圖7所示。另對缺陷鋼棒在體視顯微鏡下觀察,結果表明鋼棒裂紋起始部位外部裂紋源凸棱處有擦傷缺陷,檢測如圖8所示。

圖5 斷口宏觀形貌

圖6 斷口形貌(20X)

圖7 裂紋源處沿晶斷裂形態(1000X)凸棱處橫向擦傷(20X)

圖8 裂紋源附近

4 探討及控制措施

根據檢測結果綜合分析:裂紋起源部位為典型沿晶斷口特征,結合鋼棒斷裂是鋼棒在盤卷狀態下放置一段時間發生脆性斷裂這一事實,可確定是氫致延遲斷裂。對于PC鋼棒材料而言在應力集中處易于發生氫致延遲斷裂。30MnSi盤條經調質處理收卷盤卷時,在盤卷的外緣成形較高的拉應力,如果鋼棒外表面存在擦劃傷等缺陷,則會導致缺陷處應力的集中,此時鋼棒中的氫會不斷地向高應力處擴散聚集,即鋼棒缺陷處聚集,而最終引起鋼棒的氫脆斷裂。

為防止PC鋼棒氫致延遲斷裂,我們可以從生產環節的增氫及引起應力集中環節控制,達到預防氫脆斷裂的目的。主要通過以下五個方面控制:

(1)加強冶煉過程原輔材料的烘烤,原輔材料中水分是增氫的重要原因,如中間包的烘烤、水口烘烤、合金、增碳劑、保護渣、石灰、廢鋼等烘烤,降低鋼液增氫。

(2)鋼水澆鑄過程應進行保護澆注,大包套管氬封保護,中間包沖擊區及覆蓋劑要及時加入嚴防鋼水裸露二次氧化,連鑄澆鑄過程做好大包套管、浸入式水口密封等,防止蒸汽外溢引起增氫。

(3)強化精煉措施,降低鋼種P、S含量,控制鋼中Mn含量在合適范圍,MnS夾雜有滲氫的屬性。研究證實雜質元素磷降低晶界結合強度,硫在腐蝕環境下促進氫的吸收[4],易導致材料沿晶斷裂。

(4)優化軋制生產過程控制,提高盤條表面質量,消除表面裂紋、耳子、結疤等缺陷,盤卷頭尾缺陷剪切干凈,提高出廠盤條表面質量。

(5)減少盤卷運輸過程中的擦、劃傷,在冬季寒冷氣候條件下應適當延長自然時效時間,降低應力避免脆斷。

5 結 論

(1)缺陷PC鋼棒30MnSi斷裂屬于氫致延遲斷裂(氫脆),H是延遲斷裂的最大誘因,因此在各個生產工序要盡量減少鋼液增氫。

(2)鋼棒表面如存有機械擦傷等缺陷,將會引起應力進一步集中,加速氫致延遲斷裂的進程,最終導致PC鋼棒的斷裂。