基于響應(yīng)面優(yōu)化大麥若葉粉中總黃酮超聲波提取工藝研究

盧健新,袁學(xué)文,蔡文韜,馮麗娜

(廣東第二師范學(xué)院生物與食品工程學(xué)院,廣東廣州510303)

0 引言

大麥?zhǔn)呛瘫究埔荒晟荼局参铮溆酌绺缓喾N營養(yǎng)物質(zhì),如維生素、類黃酮、抗氧化酶、蛋白質(zhì)、葉綠素等[1]。大麥苗在其生長期可以吸收外源性的營養(yǎng)成分,如氨基葡萄糖、羥脯氨酸等[2]。國外的研究表明,大麥不僅是中東、非洲北部、亞洲和歐洲等地區(qū)主要的糧食作物,也是利用最頻繁及抗性最強(qiáng)的禾谷類作物,在預(yù)防和醫(yī)治人類部分慢性疾病方面有顯著效果。大麥的這些功能一開始并未得到人們的關(guān)注,直到近50年,隨著現(xiàn)代科技的更新發(fā)展,大麥若葉才逐步進(jìn)入廣大研究者及消費(fèi)者的視線。

生物總黃酮也叫黃酮類化合物,是許多中草藥的有效成分,而黃酮類化合物是大麥若葉的活性成分之一。提取植物體內(nèi)總黃酮的方法較多,考慮到學(xué)校的實(shí)驗(yàn)室情況,以及超聲波法操作較簡單、提取物質(zhì)結(jié)構(gòu)不易被破壞的特點(diǎn),試驗(yàn)采用超聲波來協(xié)助提取大麥若葉粉中的總黃酮。

相關(guān)研究發(fā)現(xiàn),大麥若葉的功效主要集中在5個(gè)方面:①清理體內(nèi)毒素,降低血液中的甘油三脂和膽固醇含量;②減緩肥胖癥狀;③抗氧化、抗抑郁[3-4];④舒緩疲勞、強(qiáng)健體質(zhì)、改善睡眠、提高免疫力并加快傷口愈合;⑤養(yǎng)護(hù)胃腸道功能,減弱酒精對胃黏膜的損傷[5-6]。大麥苗提取物的氣味還能激活人體自主神經(jīng),從而影響副交感神經(jīng)的活動(dòng)[7]。大麥苗具備這些保健功效極有可能與其含有較多的抗氧 化 酶 類[8]、葉 綠 素[9]、γ-氨 基 丁 酸[10-13]、黃 酮 類O-葡萄糖異牡荊苷等物質(zhì)有關(guān)[14-15]。

早在公元前4世紀(jì),西方一個(gè)名為Hippocrates的醫(yī)學(xué)家也曾經(jīng)用大麥若葉汁來醫(yī)治人們血液或肝臟疾病[16]。目前,大麥葉制品已經(jīng)被日本衛(wèi)生協(xié)會(huì)認(rèn)定為健康食品。美國也正式批準(zhǔn)了將麥綠素作為食品補(bǔ)充劑。而在我國,1994年生物化學(xué)博士徐新月從美國首次將麥綠素概念引入中國,自此我國開始真正對大麥苗產(chǎn)品展開研究。隨著“大麥若葉熱”的傳播,我國不少企業(yè)通過不同加工方式制得多種大麥苗產(chǎn)品[17]。21世紀(jì)以來,國內(nèi)越來越多研究者開始對大麥苗粉展開研究,研究人員陸續(xù)發(fā)現(xiàn)黃酮類化合物具有預(yù)防肝損傷、抗氧化、降血脂、降血糖及提高機(jī)體免疫力等多項(xiàng)生理功能。楊立紅等人[18]在對小鼠進(jìn)行試驗(yàn)后,得出大麥苗具有抗疲勞、增強(qiáng)耐力的結(jié)論。黃薇等人[19]發(fā)現(xiàn)用大麥若葉進(jìn)行膳食指導(dǎo)能緩解痛風(fēng)患者的疼痛和焦慮感。

研究旨在通過超聲波提取法對市面上的一種大麥若葉粉的總黃酮進(jìn)行提取和測定,并通過設(shè)計(jì)響應(yīng)面試驗(yàn)來優(yōu)化該種大麥若葉粉總黃酮的提取工藝條件,從而得到最佳提取工藝參數(shù),可以進(jìn)一步加深人們對近年來“大麥若葉熱”的認(rèn)識,同時(shí)對更深入地了解其功能有著重大作用。

1 材料與方法

1.1 材料與試劑

試驗(yàn)所用的大麥若葉粉是把新鮮的大麥若葉苗用水清洗、干燥、氣流粉碎后制成的純粉末,由浙江省紹興市上虞萬事達(dá)麥業(yè)有限公司生產(chǎn)。

蘆丁標(biāo)準(zhǔn)品,中國食品藥品檢定研究所提供;75%乙醇;95%乙醇;亞硝酸鈉、硝酸鋁、氫氧化鈉。所有試劑均為分析純。

1.2 儀器與設(shè)備

臺式超聲波清洗器、科盟牌超聲波清洗機(jī);紫外-可見分光光度計(jì),上海精科實(shí)業(yè)有限公司產(chǎn)品;低速臺式離心機(jī),上海安亭科學(xué)儀器廠產(chǎn)品;電子天平,常州市衡正電子儀器有限公司產(chǎn)品;10 mL,25 mL容量瓶,錐形瓶、試管、玻璃棒、膠頭滴管、洗耳球、離心管、燒杯;稱量紙、10 mL,2 mL,1 mL移液管等。

1.3 試驗(yàn)方法

1.3.1 蘆丁標(biāo)準(zhǔn)曲線繪制

蘆丁標(biāo)準(zhǔn)溶液制備及吸光值測定的具體操作參考文獻(xiàn)[20]。

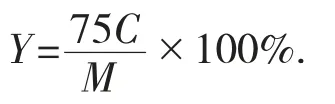

1.3.2 大麥若葉粉總黃酮提取率的測定公式

蘆丁標(biāo)準(zhǔn)曲線回歸方程為A=12.879C-0.141 3(R2=0.999),其中C為供試品總黃酮質(zhì)量濃度(mg/mL),A為吸光值。將吸光值代入標(biāo)準(zhǔn)曲線可得總黃酮的質(zhì)量濃度C,黃酮提取率計(jì)算公式見下式:

式中:Y——樣品中總黃酮提取量,mg/g;

M——樣品質(zhì)量,g;

C——供試品總黃酮質(zhì)量濃度,mg/mL。

1.3.3 超聲波輔助提取大麥若葉粉黃酮類化合物的工藝流程

(1)樣品提取液的制備。取1 g大麥若葉粉末,加入10 mL 75%乙醇浸泡2 h后,在45℃、40 kHz下超聲處理40 min,冷卻至室溫,調(diào)節(jié)離心機(jī)以轉(zhuǎn)速1 000 r/min離心10 min,取上清液,用體積分?jǐn)?shù)75%的乙醇定容至15 mL。

(2)供試品溶液的制備。精確吸取步驟(1)中制備的樣品溶液2.0 mL,置于10 mL容量瓶中加入適量體積分?jǐn)?shù)75%乙醇溶液定容至10 mL,搖勻即得到供試品溶液。

(3)供試品含量測定。精確吸取步驟(2)中制備的供試品溶液5.0 mL,置于10 mL容量瓶中,采用亞硝酸鈉-硝酸鋁-氫氧化鈉比色法,測得吸光度值,記錄數(shù)據(jù)。

1.3.4 超聲波輔助提取大麥若葉粉總黃酮單因素試驗(yàn)

考查提取溫度(35,45,55,65,75℃)、提取時(shí)間(30,40,50,60,70 min)、乙醇浸泡時(shí)間(30,60,90,120,150 min)、乙 醇 體 積 分 數(shù)(55%,65%,75%,85%,95%)、料液比(1∶10,1∶15,1∶20,1∶25,1∶30)對大麥若葉粉總黃酮提取量的影響。

1.3.5 響應(yīng)面試驗(yàn)設(shè)計(jì)

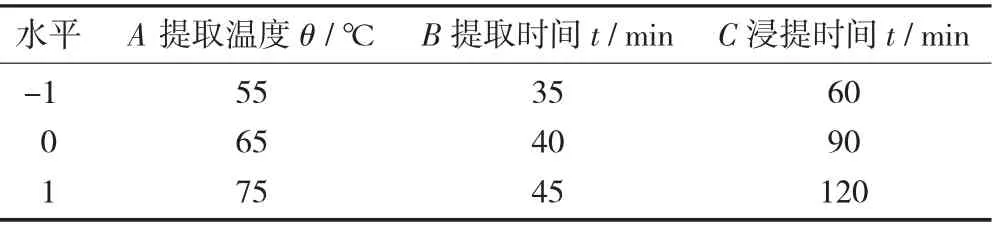

依據(jù)單因素試驗(yàn)結(jié)果,綜合考慮現(xiàn)實(shí)條件及資源節(jié)約原則,選取超聲波提取溫度、超聲波提取時(shí)間、乙醇浸泡時(shí)間為自變量,以總黃酮提取量為響應(yīng)值,設(shè)計(jì)三因素三水平的響應(yīng)面試驗(yàn),利用Design Expert 10.0軟件進(jìn)行數(shù)據(jù)分析。

響應(yīng)面設(shè)計(jì)試驗(yàn)因素與水平設(shè)計(jì)見表1。

表1 響應(yīng)面設(shè)計(jì)試驗(yàn)因素與水平設(shè)計(jì)

1.3.6 試驗(yàn)分析

采用Excel軟件、Design Expert10.0軟件進(jìn)行數(shù)據(jù)處理及分析。

2 結(jié)果與分析

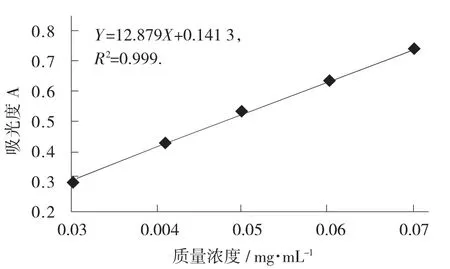

2.1 蘆丁標(biāo)準(zhǔn)曲線

根據(jù)測定結(jié)果,以蘆丁質(zhì)量濃度為橫坐標(biāo),吸光度值為縱坐標(biāo),利用Excel軟件繪制出的蘆丁標(biāo)準(zhǔn)線。

蘆丁標(biāo)準(zhǔn)曲線圖見圖1。

圖1 蘆丁標(biāo)準(zhǔn)曲線圖

由圖1可得回歸直線方程Y=12.879X-0.141 3,其中R2=0.999,吸光值線性范圍0.291A~0.727A,標(biāo)準(zhǔn)曲線質(zhì)量濃度范圍內(nèi)線性良好。

2.2 大麥若葉粉總黃酮的提取單因素試驗(yàn)

2.2.1 提取溫度對大麥若葉總黃酮提取量的影響

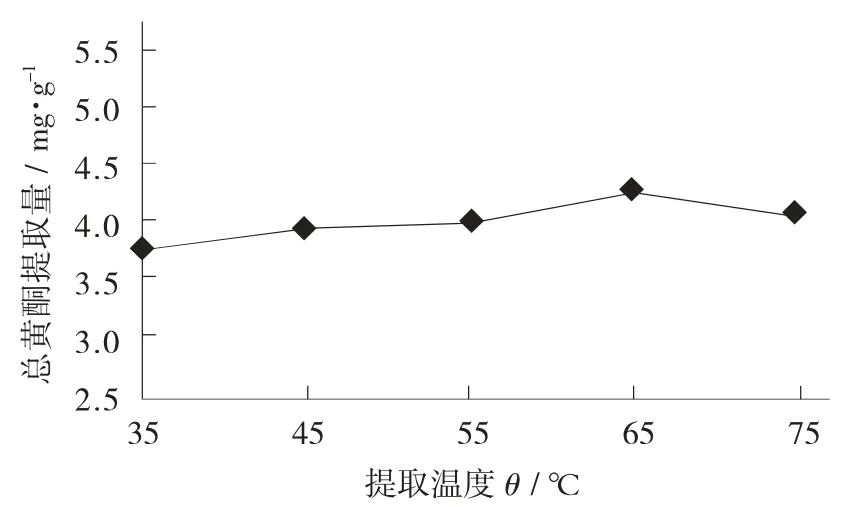

提取溫度對大麥若葉總黃酮提取量的影響見圖2。

圖2 提取溫度對大麥若葉總黃酮提取量的影響

由圖2可知,超聲波提取溫度在35℃時(shí)大麥若葉粉總黃酮提取量最小,為3.77 mg/g;提取溫度為35~65℃,提取量逐漸上升;當(dāng)提取溫度達(dá)到65℃后,總黃酮提取量則降低。

這表明在一定范圍內(nèi),增大超聲波提取溫度能夠提高大麥若葉總黃酮提取量,因?yàn)閷⒁掖甲鳛樘崛∪軇r(shí),超聲波溫度的升高會(huì)加快了黃酮分子的熱運(yùn)動(dòng),增大可溶性溶質(zhì)分子的溶解度及擴(kuò)散系數(shù),擴(kuò)散速度加快使越來越多的黃酮分子溶解在乙醇中;但當(dāng)溫度超過65℃后,過高的溫度破壞了部分不耐熱黃酮類化合物的結(jié)構(gòu),使浸提液的品質(zhì)發(fā)生劣變,導(dǎo)致總黃酮提取量降低。考慮總黃酮提取量和能源損耗等因素,選取提取溫度為55,65,75℃的3個(gè)水平進(jìn)行響應(yīng)面試驗(yàn)。

2.2.2 提取時(shí)間對大麥若葉總黃酮提取量的影響

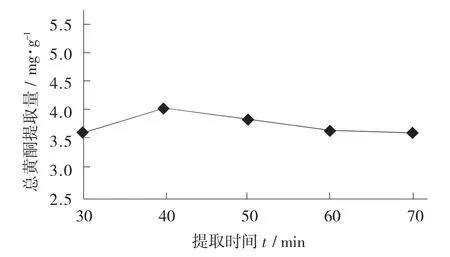

提取時(shí)間對大麥若葉總黃酮提取量的影響見圖3。

圖3 提取時(shí)間對大麥若葉總黃酮提取量的影響

由圖3可知,當(dāng)超聲提取時(shí)間為30 min時(shí),大麥若葉粉總黃酮提取量最低,之后大麥若葉粉總黃酮提取量與提取時(shí)間呈正比;當(dāng)提取時(shí)間為40 min時(shí),大麥若葉粉總黃酮提取量達(dá)到頂峰,此后大麥若葉粉總黃酮提取量與提取時(shí)間呈反比。

表明在一定范圍內(nèi),提取時(shí)間的延長會(huì)使黃酮類化合物分子進(jìn)行熱運(yùn)動(dòng)的時(shí)間增加,導(dǎo)致更多的分子溶解到乙醇溶劑中,從而使提取量增加;當(dāng)提取時(shí)間超過40 min時(shí),由于超聲波比較強(qiáng)的的剪切效應(yīng)會(huì)促使部分黃酮類化合物損失,導(dǎo)致總黃酮的提取量的降低。因此,考慮總黃酮提取量和能源損耗等因素,選取超聲波提取時(shí)間35,40,45 min作為響應(yīng)面試驗(yàn)研究水平。

2.2.3 浸泡時(shí)間對大麥若葉總黃酮提取量的影響

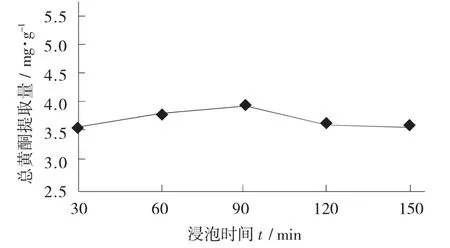

乙醇浸泡時(shí)間對大麥若葉總黃酮提取量的影響見圖4。

由圖4可知,當(dāng)乙醇浸泡時(shí)間為30 min時(shí),大麥若葉粉總黃酮提取量最小,隨著乙醇浸泡時(shí)間的延長,大麥若葉粉總黃酮提取量逐漸增大;當(dāng)乙醇浸泡時(shí)間達(dá)到90 min時(shí),繼續(xù)延長浸泡時(shí)間,總黃酮提取量轉(zhuǎn)而下降。

表明在一定條件下,增加乙醇浸泡時(shí)間,能夠提高總黃酮的浸取量,即浸出量與浸取時(shí)間呈正比;當(dāng)浸取時(shí)間延長到90 min時(shí),大麥若葉粉總黃酮浸取量達(dá)到最大值,此后隨著時(shí)間的延長,總黃酮提取量不升反降,出現(xiàn)此種現(xiàn)象的原因較為復(fù)雜,可能是固體形態(tài)的黃酮類化合物在向溶液擴(kuò)散的時(shí)候,有一部分浸出的不太穩(wěn)定的黃酮類化合物因時(shí)間過長已經(jīng)氧化分解,因而使總黃酮提取量下降[20];此外,長時(shí)間的浸提通常會(huì)導(dǎo)致大量雜質(zhì)的浸出,而一些有效成分如苷類易被同時(shí)存在的酶所水解[21];根據(jù)圖4所示可得出當(dāng)乙醇提取時(shí)間為90 min時(shí),大麥若葉粉總黃酮提取量達(dá)到最大值。因此,選擇超聲波提取時(shí)間為60,90,120 min的3個(gè)水平作為響應(yīng)面試驗(yàn)研究水平。

圖4 乙醇浸泡時(shí)間對大麥若葉總黃酮提取量的影響

2.2.4 乙醇體積分?jǐn)?shù)對大麥若葉總黃酮提取量的影響

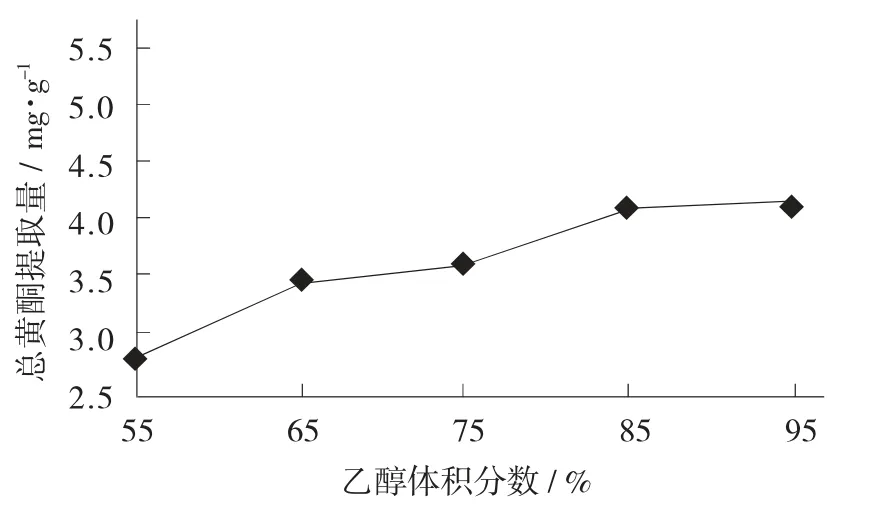

乙醇體積分?jǐn)?shù)對大麥若葉總黃酮提取量的影響見圖5。

圖5 乙醇體積分?jǐn)?shù)對大麥若葉總黃酮提取量的影響

由圖5可知,乙醇體積分?jǐn)?shù)為55%~85%,大麥若葉總黃酮提取量是呈現(xiàn)上升趨勢,當(dāng)乙醇體積分?jǐn)?shù)超過85%后,大麥若葉總黃酮提取量增加趨勢不明顯(p=0.852>0.05),基本趨于平穩(wěn)。

表明在一定范圍內(nèi),總黃酮提取量與乙醇體積分?jǐn)?shù)呈正比,這是因?yàn)椴煌w積分?jǐn)?shù)的乙醇溶液具有不同的極性,根據(jù)相似相溶的原理,乙醇溶液的極性與大麥若葉含有的總黃酮極性越接近,黃酮分子越容易溶解在溶劑中,總黃酮提取量便越大;但當(dāng)乙醇體積分?jǐn)?shù)超過85%,溶劑極性的偏低則會(huì)導(dǎo)致溶液中一些弱極性物質(zhì)的溶出,從而影響到黃酮分子的提取。

2.2.5 料液比對大麥若葉總黃酮提取量的影響

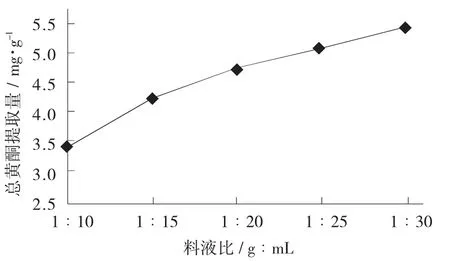

料液比對大麥若葉總黃酮提取量的影響見圖6。

圖6 料液比對大麥若葉總黃酮提取量的影響

由圖6可知,料液比從1∶10到1∶30,大麥若葉總黃酮提取量呈現(xiàn)不斷上升趨勢,表明料液比與大麥若葉粉總黃酮提取量呈反比,這是由于較高的料液比會(huì)阻礙黃酮分子的溶出,而乙醇溶液用量的增多則使黃酮質(zhì)量濃度降低,增大了溶劑與黃酮分子的接觸面積,使更多的黃酮分子能夠充分溶解在乙醇溶液中,提高了總黃酮的提取量。

2.2.6 單因素試驗(yàn)方差分析

利用SPSS Statistics軟件,對不同提取溫度、提取時(shí)間、浸泡時(shí)間、乙醇體積分?jǐn)?shù)、料液比下得到的大麥若葉總黃酮提取量進(jìn)行方差分析。

5個(gè)單因素試驗(yàn)方差分析結(jié)果見表2。

由表2可知,5個(gè)影響因素的p值表明提取溫度、提取時(shí)間、浸泡時(shí)間、乙醇體積分?jǐn)?shù)、料液比對大麥若葉總黃酮的提取量均具有極顯著的影響。

2.3 響應(yīng)面優(yōu)化大麥若葉總黃酮提取工藝的研究

根據(jù)單因素試驗(yàn)的結(jié)果,綜合考慮實(shí)驗(yàn)室條件及節(jié)能回收,選取提取溫度(55,65,75℃)、提取時(shí)間(30,40,50 min)、乙醇浸泡時(shí)間(60,90,120 min)3個(gè)因素3個(gè)水平進(jìn)行響應(yīng)面優(yōu)化試驗(yàn)。應(yīng)用響應(yīng)面軟件進(jìn)行分析,考查提取溫度、提取時(shí)間、浸泡時(shí)間的最佳提取工藝參數(shù)。

2.3.1 模型方程的建立與顯著性檢驗(yàn)

采用響應(yīng)面法對大麥若葉總黃酮提取工藝進(jìn)行優(yōu)化,以超聲波提取溫度(A)、超聲波提取時(shí)間(B)、乙醇浸泡時(shí)間(C)為自變量,大麥若葉粉總黃酮提取量(Y)為響應(yīng)值。

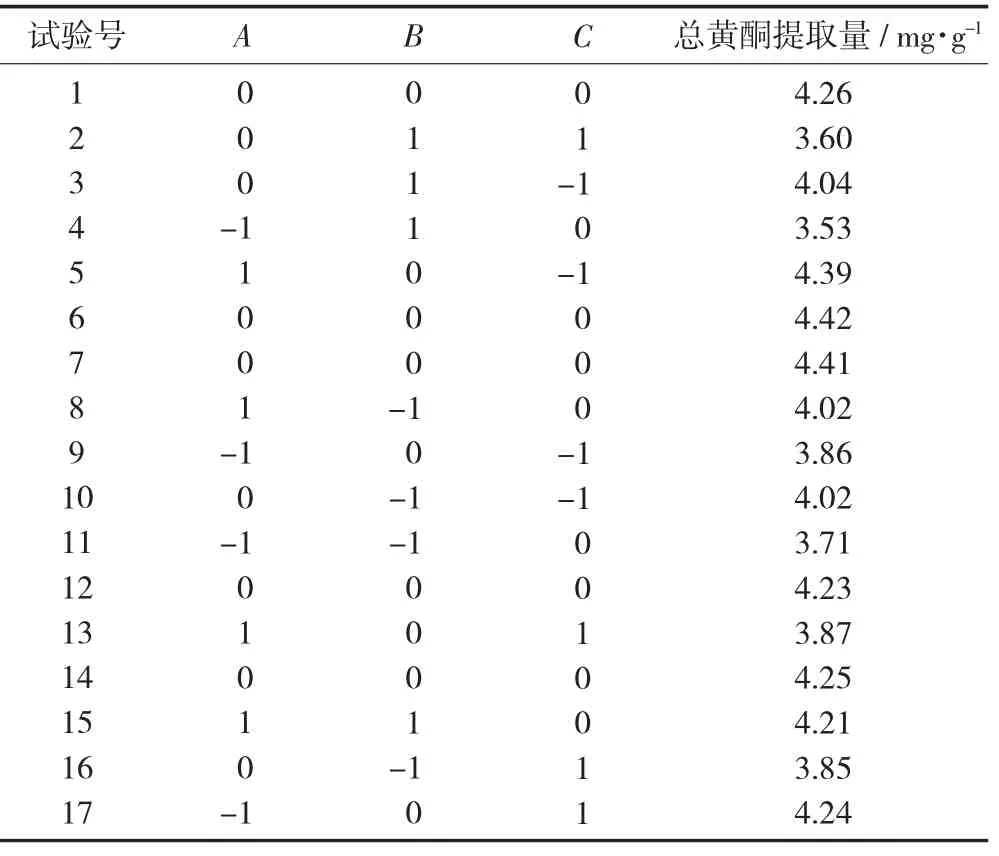

響應(yīng)面試驗(yàn)方案及結(jié)果見表3。

采用Design Expert 8.0.6軟件對試驗(yàn)數(shù)據(jù)進(jìn)行擬合和擬合系數(shù)的顯著性分析。

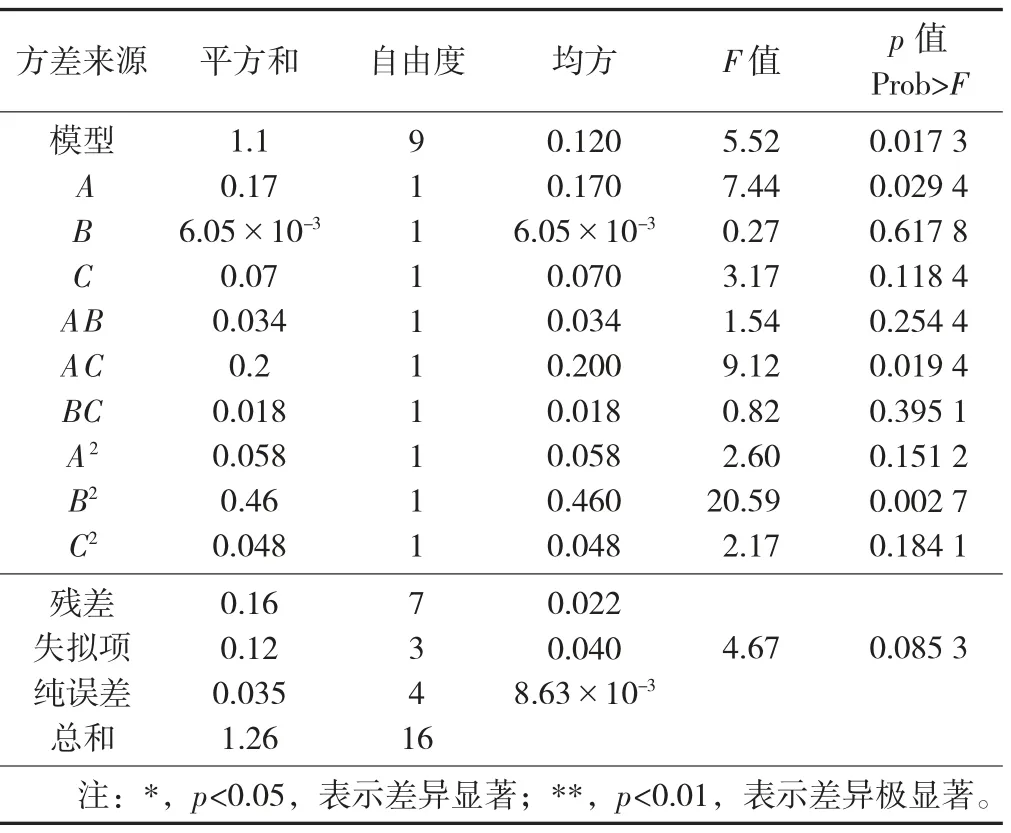

回歸模型方差分析見表4。

表4 回歸模型方差分析

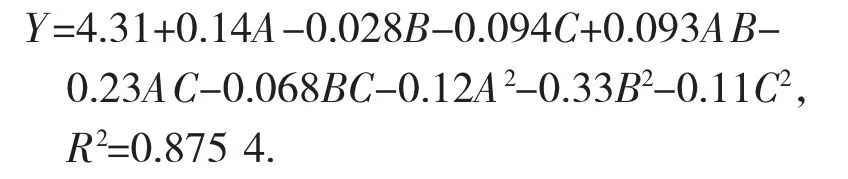

利用響應(yīng)面軟件中的Box-behnken選項(xiàng)對表3數(shù)據(jù)進(jìn)行多元回歸擬合,可得到大麥若葉粉總黃酮提取量Y對自變量提取溫度(A)、提取時(shí)間(B)和浸泡時(shí)間(C)的二次多項(xiàng)回歸方程:

表3 響應(yīng)面試驗(yàn)方案及結(jié)果

由表4可知,對該模型進(jìn)行F檢驗(yàn),模型p值為0.017 3,小于0.05,說明該模型具有顯著性。此外,模型的失擬性檢驗(yàn)是不顯著的(Prob.>F>0.05),說明預(yù)測值和實(shí)際測量值之間具有相關(guān)性,所建立的回歸模型擬合度良好,模型方程能反映真實(shí)的試驗(yàn)值,可用該模型分析和預(yù)測超聲波法提取大麥若葉粉總黃酮提取量。

用F值判定回歸方程中各因素對大麥若葉粉總黃酮提取率的影響,各因素對大麥若葉粉總黃酮提取量影響的大小順序?yàn)锳>C>B,表明超聲波提取溫度對大麥若葉粉總黃酮提取量的主效應(yīng)明顯;其中,B2影響極顯著,A和AC影響顯著,A、C、AB、BC、A2、C2影響不顯著。回歸方程相關(guān)系數(shù)R2為0.876 5,說明該模型滿足了87.65%的樣本空間。

2.3.2 響應(yīng)曲交互作用分析

利用Design Expert 8.0.6軟件得到相應(yīng)的二次回歸方程的響應(yīng)面3D立體圖和等高線圖。根據(jù)模型所做的響應(yīng)曲面及其等高線圖可比較形象直觀地展現(xiàn)出2個(gè)試驗(yàn)因素之間的相互關(guān)系,以及確定每個(gè)自變量的最優(yōu)水平范圍[22]。

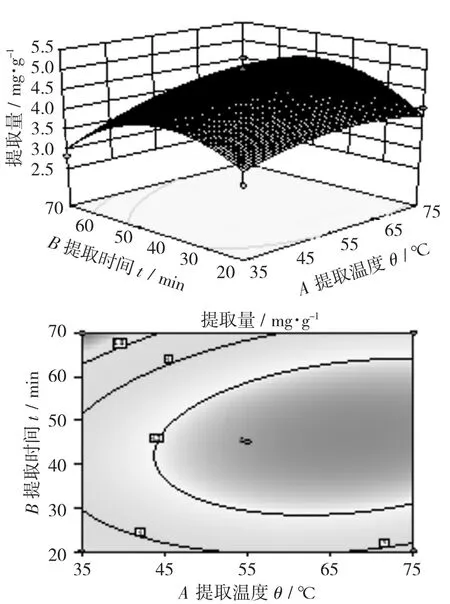

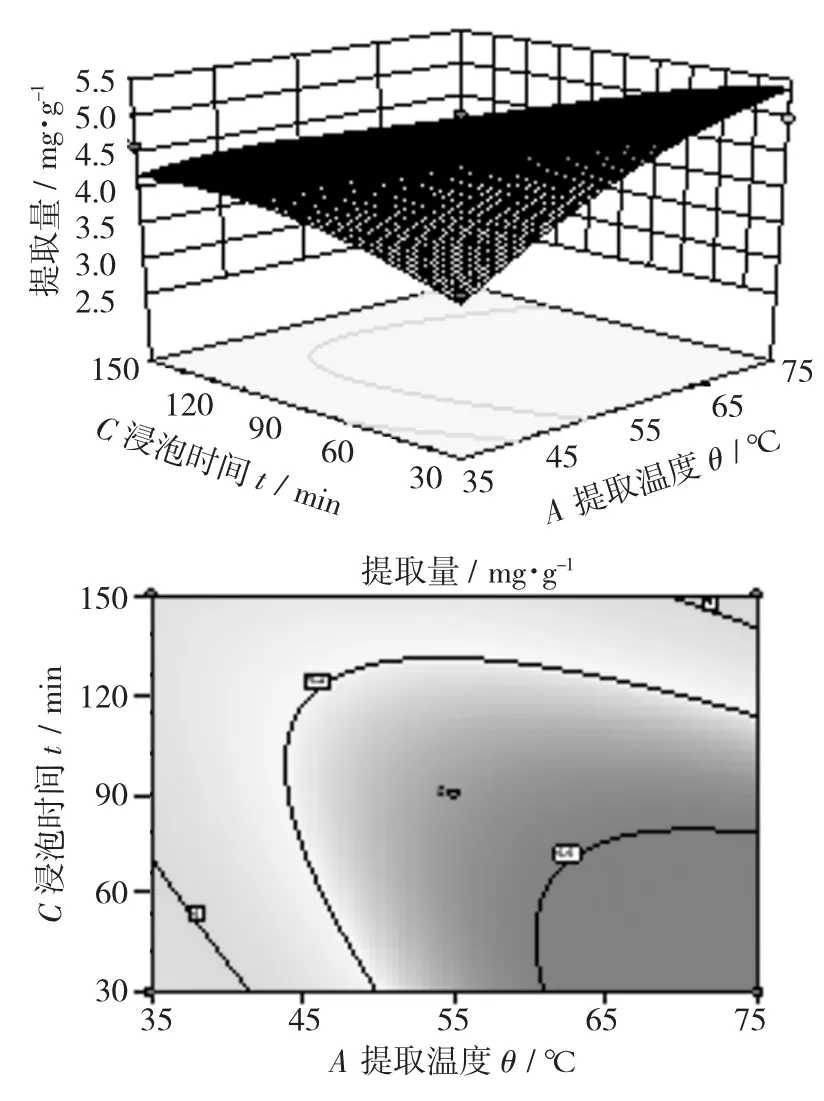

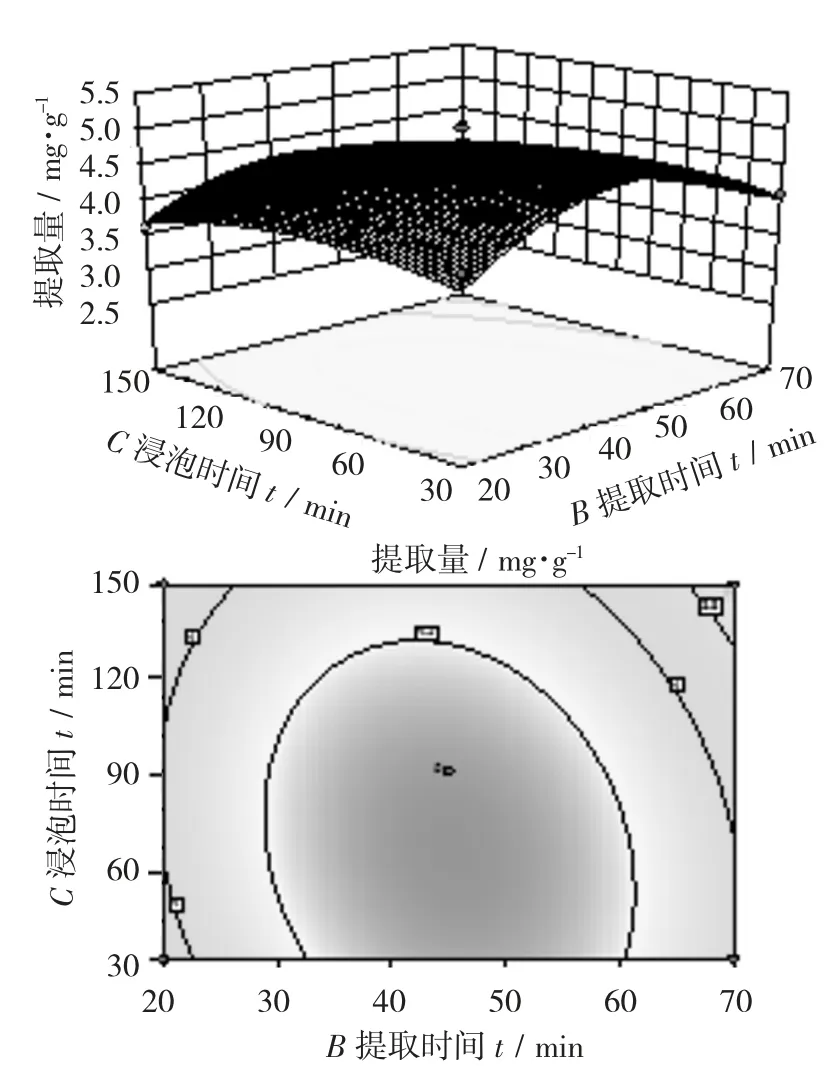

提取溫度與提取時(shí)間交互作用對大麥若葉粉總黃酮提取量影響的響應(yīng)面(a)及等高線(b)見圖7,浸泡時(shí)間與提取溫度交互作用對對大麥若葉粉總黃酮提取量影響的響應(yīng)面(a)及等高線(b)見圖8,浸泡時(shí)間與提取時(shí)間交互作用對大麥若葉粉總黃酮提取量影響的響應(yīng)面(a)及等高線(b)見圖9。

圖7 提取溫度與提取時(shí)間交互作用對大麥若葉粉總黃酮提取量影響的響應(yīng)面(a)及等高線(b)

由圖7可知,3D圖曲面變化陡峭,表明交互作用項(xiàng)提取溫度與提取時(shí)間之間具有交互作用,等高線圖呈現(xiàn)橢圓形,說明提取溫度與提取時(shí)間之間交互作用顯著。

由圖8可知,3D圖曲面變化陡峭,表明交互作用項(xiàng)提取溫度與浸泡時(shí)間之間具有交互作用,等高線圖呈現(xiàn)橢圓形,說明提取溫度與浸泡時(shí)間之間交互作用顯著。

由圖9可知,3D圖曲面變化陡峭,表明交互作用項(xiàng)提取時(shí)間與浸泡時(shí)間之間具有交互作用,等高線圖呈現(xiàn)橢圓形,說明超聲波提取時(shí)間與乙醇浸泡時(shí)間之間的交互效應(yīng)較顯著。

由圖7~圖9可知,3組交互作用項(xiàng)提取溫度與提取時(shí)間、提取溫度和浸泡時(shí)間、提取時(shí)間與浸泡時(shí)間的交互作用均顯著;但是提取溫度和浸泡時(shí)間的交互作用比提取溫度和提取時(shí)間、提取時(shí)間與浸泡時(shí)間的交互作用顯著,這點(diǎn)可從圖8的響應(yīng)面圖顏色變化最為劇烈,且3D圖坡度最陡得以驗(yàn)證。該結(jié)果與表8方差分析中回歸模型顯著性檢驗(yàn)結(jié)果一致,從圖7~圖9響應(yīng)面的3D圖坡度和等高線形狀可見,在所選的范圍內(nèi)存在極值[23-24]。

圖8 浸泡時(shí)間與提取溫度交互作用對對大麥若葉粉總黃酮提取量影響的響應(yīng)面(a)及等高線(b)

圖9 浸泡時(shí)間與提取時(shí)間交互作用對大麥若葉粉總黃酮提取量影響的響應(yīng)面(a)及等高線(b)

2.4 響應(yīng)面優(yōu)化大麥若葉總黃酮提取工藝的研究

2.4.1 殘差分析結(jié)果

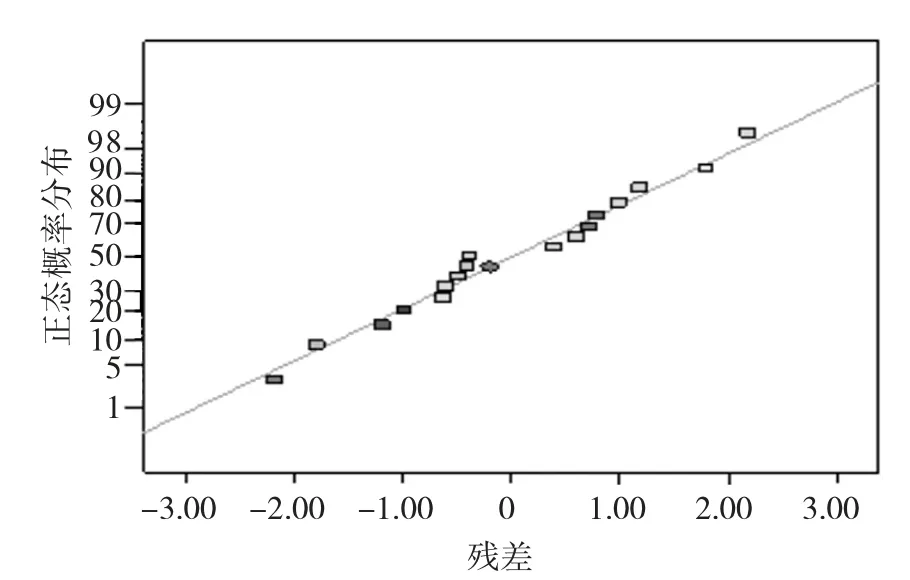

殘差在統(tǒng)計(jì)學(xué)中特指理論值與實(shí)際測量值之間的差值。對模型進(jìn)行殘差分析可以判斷響應(yīng)面優(yōu)化模型的準(zhǔn)確性。假如建立的回歸模型準(zhǔn)確度較高,則表明可以將殘差看作誤差的觀測值。

殘差正態(tài)分布圖見圖10,預(yù)測值與殘差見圖11。

圖10 殘差正態(tài)分布圖

圖11 預(yù)測值與殘差

由圖10可知,該模型殘差擬合曲面圖中各散點(diǎn)分布符合線性態(tài)勢且呈正態(tài)概率分布;由圖11可知,經(jīng)過響應(yīng)面試驗(yàn)優(yōu)化之后,預(yù)測值的內(nèi)部優(yōu)化殘差呈現(xiàn)散點(diǎn)式的隨機(jī)分布,說明殘差的方差齊性符合要求。因此,試驗(yàn)擬合的數(shù)值模型是可行的[25]。

2.4.2 預(yù)測值與實(shí)測值擬合結(jié)果

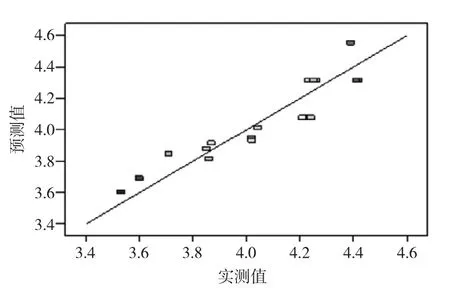

預(yù)測值與實(shí)測值見圖12。

圖12 預(yù)測值與實(shí)測值

由圖12可知,數(shù)據(jù)呈現(xiàn)散點(diǎn)分布且沿模型診斷呈現(xiàn)近似一條直線,表明模型預(yù)測值和實(shí)測值擬合良好,說明該試驗(yàn)誤差不大。

2.5 工藝模型的優(yōu)化和回歸曲線的檢驗(yàn)

經(jīng)Design Expert 8.0.6軟件分析,可得到超聲波輔助提取大麥若葉粉總黃酮的最佳工藝條件為超聲波提取溫度75℃,超聲波提取時(shí)間44.50 min,乙醇浸泡時(shí)間60.00 min,提取量4.404 98 mg/g。考慮到試驗(yàn)的可操作性,將優(yōu)化條件修正為超聲波提取溫度75℃,超聲波提取時(shí)間45 min,乙醇浸泡時(shí)間60 min。

基于響應(yīng)面優(yōu)化得到的最佳條件對大麥若葉粉進(jìn)行3次超聲波輔助提取的平行試驗(yàn),得到大麥若葉粉總黃酮提取量分別為4.45,4.34,4.38 mg/g,求得平均值為4.39 mg/g,驗(yàn)證試驗(yàn)平均值與預(yù)測得到的總黃酮提取量4.40 mg/g僅相差0.01 mg/g。因此,試驗(yàn)?zāi)P途哂袦?zhǔn)確性,表明采用響應(yīng)面法優(yōu)化得到的總黃酮提取條件準(zhǔn)確、可靠,具有參考價(jià)值,即優(yōu)選的工藝條件穩(wěn)定可行。

3 結(jié)論

通過運(yùn)用超聲波提取法對市面上的一種大麥粉進(jìn)行總黃酮的提取和測定,利用Design Expert 8.0.6軟件對總黃酮提取率的二次回歸模型進(jìn)行設(shè)計(jì)分析,結(jié)果表明模型擬合度較高,試驗(yàn)誤差較小。運(yùn)用響應(yīng)面法優(yōu)化大麥若葉粉總黃酮的超聲波輔助提取工藝,可得到最佳工藝條件為超聲波提取溫度75℃,超聲波提取時(shí)間45 min,乙醇浸泡時(shí)間60 min,在最佳條件下,總黃酮提取量為4.39 mg/g,與理論值4.40 mg/g的相對誤差為0.01 mg/g。方差分析結(jié)果顯示,影響大麥若葉粉總黃酮提取量大小因素依次為提取溫度>浸泡時(shí)間>提取時(shí)間[26]。

試驗(yàn)使用響應(yīng)面法進(jìn)行工藝優(yōu)化設(shè)計(jì),主要是由于響應(yīng)面試驗(yàn)設(shè)計(jì)克服了正交試驗(yàn)設(shè)計(jì)只能處理離散的水平值,而無法找出整個(gè)區(qū)域上因素的最佳組合和響應(yīng)值最優(yōu)值的缺陷。此外,響應(yīng)面設(shè)計(jì)還能減少試驗(yàn)次數(shù),分析幾種因素間的交互作用,從而達(dá)到較全面地反映各因素水平的的效果。因此,響應(yīng)面法可以更好地對大麥若葉粉總黃酮的提取工藝進(jìn)行回歸分析和參數(shù)優(yōu)化。