輪軸驅動系統試驗臺車輪多邊形改善措施研究

趙 璐 黃 勇 王文生 劉煥偉 顏曉飛

(1.中車戚墅堰機車車輛工藝研究所有限公司 江蘇 常州 213011;2.中車常州車輛有限公司 江蘇 常州 213011)

0 引言

大功率機車輪軸驅動系統是機車車輛的重要部件,它包括從牽引電機到輪對的傳動環節中的全部零件。主要包含牽引電機、齒輪箱組成、抱軸箱組成和輪對,對部分驅動系統還包含六連桿機構和彈性聯軸節等。驅動系統為整個車輛的行駛提供驅動力并將扭矩平穩輸出到車軸上,在傳遞動力的同時還直接承受來自軌道和車輪不平順的振動和各種載荷,作為轉向架的重要部件,驅動系統決定著轉向架的運行性能和牽引性能。為了對大功率機車輪軸驅動系統的性能、壽命進行測試和分析,為產品設計與質量評價提供可靠的科學依據,需要通過試驗來檢驗驅動系統設計的合理性,加工、制造、裝配和調試的工藝性。

大功率機車輪軸驅動系統試驗臺是目前國內唯一的大功率機車輪軸驅動系統綜合模擬試驗裝置,由基礎平臺、工作臺、軌道輪、驅動電機及傳動裝置、縱向定位裝置、振動系統、測試系統及數據采集系統等組成,驅動電機由聯軸節、齒輪箱經過萬向節與軌道輪相連接,軌道輪安裝在工作臺上,被試輪軸驅動系統通過引導梁牽入試驗臺并安置于軌道輪上,副構架通過一系列懸架安裝在輪軸驅動系統上,通過驅動負載系統對被試輪軸驅動系統進行加載模擬,同時通過液壓、電磁激振提供振動激擾模擬,并在試驗中通過測試及數據處理系統完成對試驗數據的采集和分析。試驗臺能夠滿足時速220 km/h、軸重40 t、牽引功率2 000 kW以內交流傳動大功率機車輪軸系統的型式試驗,通過不同工況下測試輪軸驅動系統的溫升、振動、密封、電流、電壓、轉速、扭矩等性能參數評判驅動系統的性能及可靠性。

1 問題的提出

在某型電力機車輪軸驅動系統型式試驗過程中,額定功率為1 250 kW,模擬時速110 km/h的工況下,發現軌道輪與被試品車輪結合處出現打火花現象,同時噪聲高達100 dB(A),且振動烈度異常激烈,超過試驗要求,該型輪軸驅動系統已經完成了3 000 km的型式試驗。

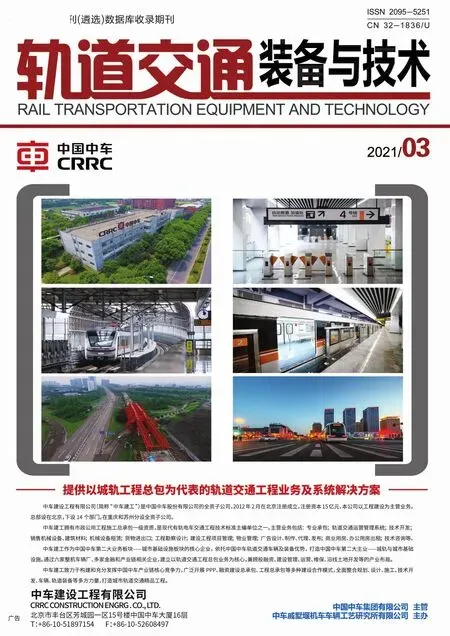

停機檢查,磁粉探傷觀察發現軌道輪左右兩輪表面多處呈現網格狀磨削裂紋(見圖1),裂紋深度約7 mm左右。通過便攜式硬度計測得裂紋處硬度為39.7 HRC,非裂紋面為35.0 HRC,所測部位為同一材質。經推測本試驗為大功率機車輪驅系統型式試驗,車輪與軌道輪之間傳遞的載荷較大[1-3],試驗中黏著力不夠會引起車輪出現多邊形,振動烈度隨著輪與輪之間異常磨合頻次的增加而逐漸放大,隨之產生打火花現象。同時在試驗過程中輪輪異常磨合時,結合處溫度能達到800~1 000 ℃,出現熱應變而導致類似淬火現象,輪表面會發生結晶硬化導致裂紋處硬度上升,同時表面受力導致熱裂紋,形成裂紋擴展,呈現圖1所示面貌。利用渦流傳感器測得試驗前后輪跳已經擴大。

圖1 軌道輪表面磨痕示意圖

2 問題的解決

輪軸驅動系統型式試驗在運行一段里程后出現故障是因為黏著系數不足引起的,當前改善黏著的措施主要有:向接觸面噴砂顆粒、機械方法、化學方法、電弧和等離子處理等[4]。

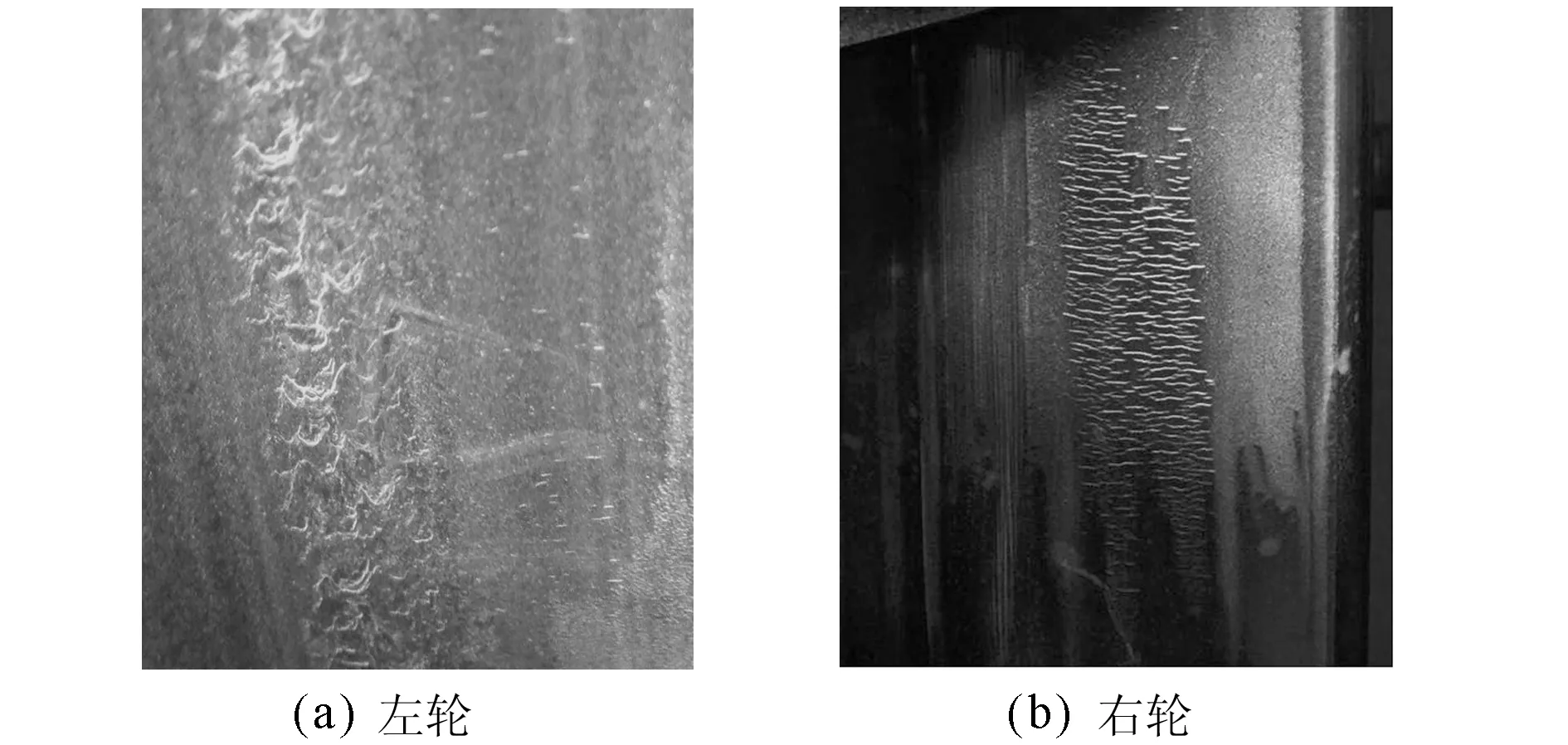

結合試驗所處的實際環境和工況,將某型號動車組研磨子應用到機車輪軸驅動系統試驗臺中來解決黏著問題。研磨子結構如圖2所示,它由掛鉤、鋼背和磨耗體組成,將研磨子壓在踏面上進行清掃,能夠保證車輪踏面具有良好的表面狀態,在車輛行駛過程中能清除附著在車輪踏面上的塵埃、銹跡、油脂等[5-6],同時,研磨子還能在雨、雪天氣等濕潤狀態下有增強輪軌之間黏著力的功能。

圖2 研磨子結構示意圖

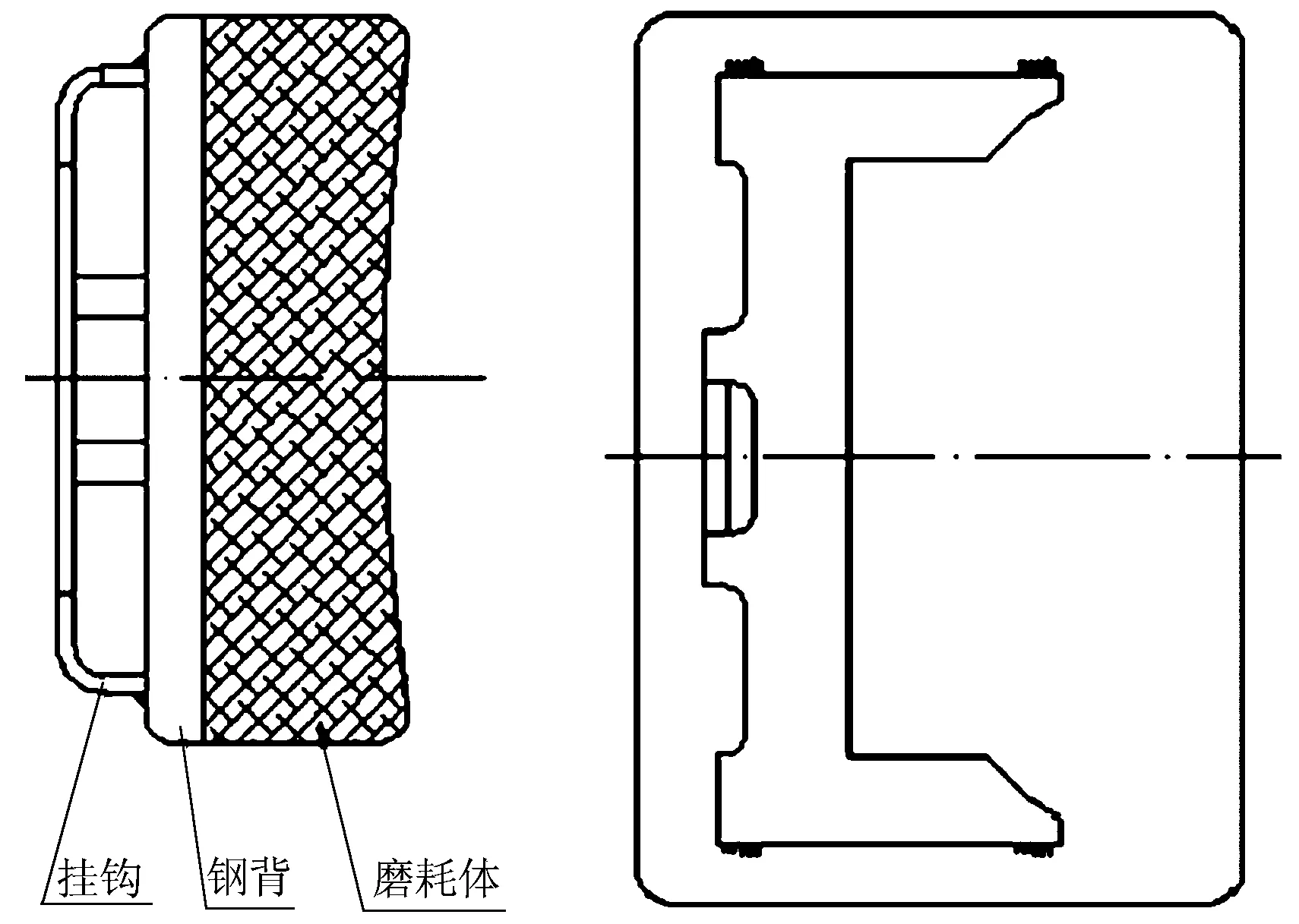

如圖3所示,根據試驗條件設計相應工裝,將一副研磨子安裝到試驗臺架上,分別貼合好被試品左右車輪。軌道輪經旋輪后重新開始試驗,試驗工況為疲勞試驗,額定功率為1 250 kW,額定時速為110 km/h,研磨子工作方式為每分鐘連續作用20 s,作用氣壓為490 kPa,試驗里程為800 km。

圖3 研磨子工作示意圖

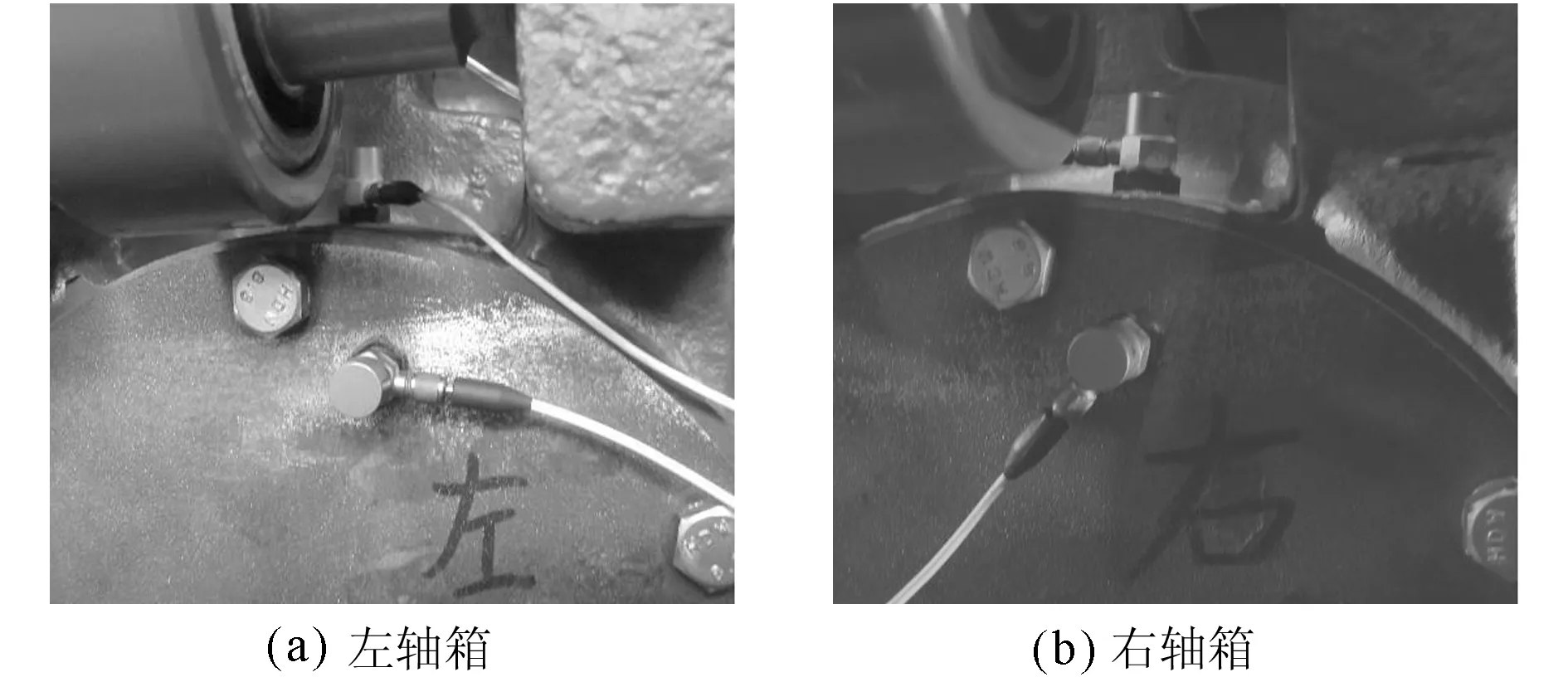

試驗過程中每運行200 km停機利用渦流傳感器采集車輪圓跳,同時不定期采集振動數據,振動測點為輪驅系統的軸箱橫向和垂向(輪輪關系對軸箱的振動影響最為明顯),左軸箱、右軸箱分別定義為LA、RA,垂向、橫向分別定義為Z、X,振動測試布置如圖4所示,測試系統為M+P動態數據采集分析系統,傳感器為ICP式單軸加速度振動傳感器,傳感器靈敏度100 mv/g。

圖4 振動測點布置示意圖

每運行200 km采集被試品車輪圓跳(見圖5),以右輪為例:每運行200 km,最大圓跳分別為0.13 mm、0.11 mm、0.09 mm、0.05 mm,可知隨著研磨子的作用,圓跳在逐步降低,且由圖可觀察到車輪局部跳動范圍變小,多邊形階數逐步降低。

圖5 每次運行后被試品右輪圓跳測試結果示意圖

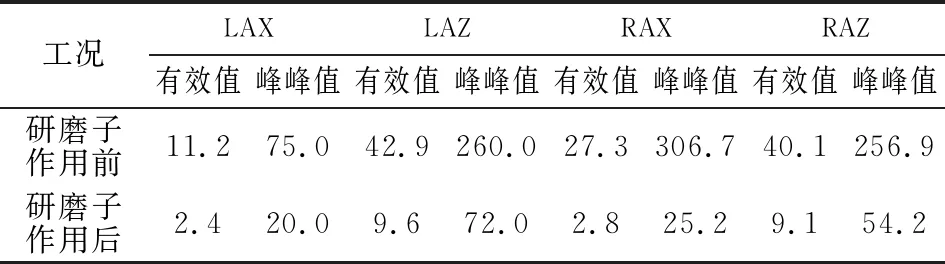

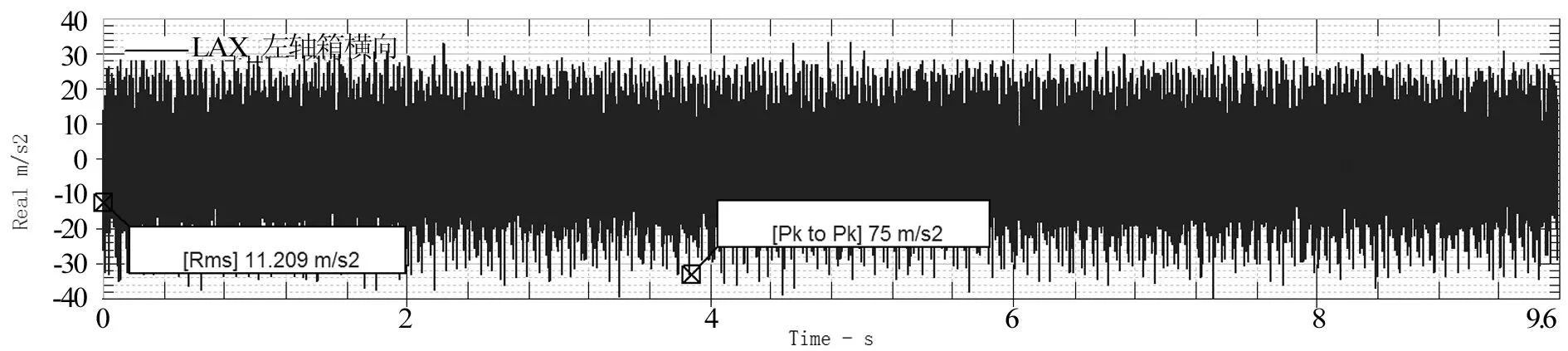

圖6、圖7分別為研磨子作用前后軸箱各測點的振動數據采集示意圖,對比得知,經研磨子800 km里程型式試驗的作用,各測點振動數值得到明顯降低,其中左軸箱垂向、橫向測點振動加速度有效值、峰值均降低75%左右,右軸箱垂向振動數值較研磨子作用前降低近80%,右軸箱橫向振動數值經研磨子作用后僅為作用前的10%左右,具體數據如表1所示。這是因為在試驗過程中,研磨子作用在被試品車輪上,隨著試驗的進行能夠持續清除附著在車輪踏面上的油污(試驗中齒輪箱溫度上升局部地區會形成油霧與灰塵結合),同時研磨子能夠及時消除車輪表面的疲勞毛細裂紋,防止熱裂紋的產生,從而避免車輪與軌道輪的異常磨耗發生。

表1 振動數據采集表 /(m·s-2)

圖6 研磨子作用前軸箱振動數據示意圖

圖7 經研磨子作用運行800 km后軸箱振動數據示意圖

3 結論

綜上800 km里程的試驗數據分析所得,在輪軸驅動系統型式試驗過程中,研磨子的使用能夠有效抑制車輪多邊形,具有良好的修整、抑制效果,能夠避免打火花、異常磨耗現象的出現,同時可大大降低試驗過程中各部位振動數值,保證輪軸驅動系統型式試驗平穩運行。后期可以開展針對研磨子在不同動作模式、不同作用氣壓對車輪多邊形的抑制效果,同時深入研究不同配方研磨子與車輪的匹配性關系及作用效果。