大通徑壓裂快速連接管匯技術現狀及發展建議

白蘭昌,王前敏 ,樊春明 ,李鵬 , 付俊 , 李娜

(1.寶雞石油機械有限責任公司,陜西 寶雞 721002;2.中油國家油氣鉆井裝備工程技術研究中心有限公司,陜西寶雞 721002)

0 引言

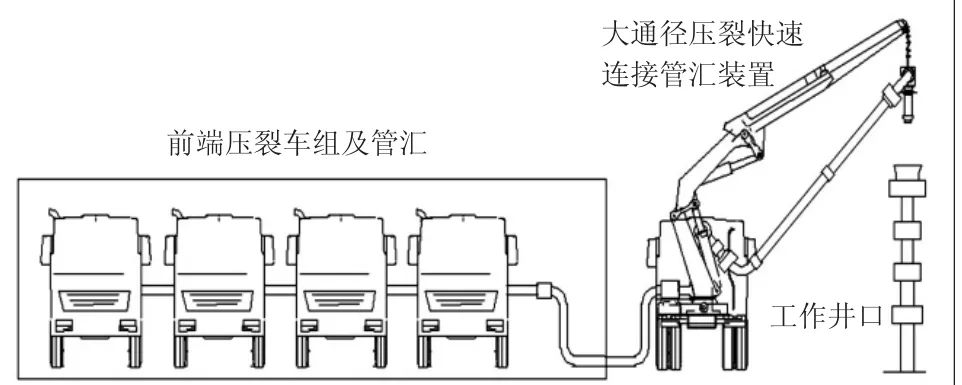

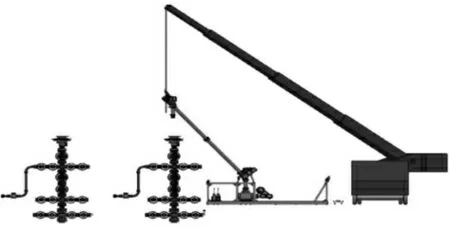

根據我國油氣資源現狀,響應國家能源安全戰略規劃,加大常規及非常規油氣藏力度的要求,隨著定向井技術的成熟,井場大量采用叢式井開發,為了提高完井效率,多采用拉鏈式作業完成射孔與地層壓裂增產作業[1-2]。傳統固定式管匯連接方式(如圖1),管匯安裝工作量大、安全風險點多、風險高,大通徑壓裂快速連接管匯應運而生(如圖2)。其用一根管道提供了壓裂液從壓裂管匯撬傳輸到井口的通道,并且在快插井口的配合下可以實現多井口快速輪換作業需求,改變了傳統叢式固定管匯連接方式,減少了85%以上的管匯連接量及風險點。

圖1 傳統拉鏈式壓裂作業

圖2 大通徑壓裂快速連接管匯應用示意圖

目前美國走在壓裂技術的前沿,在大通徑壓裂快速連接管匯技術方面開發應用比較成熟,形成了多種路線方案,并仍在持續改進中,我國在大通徑壓裂管匯研制應用方面處于剛起步階段。因此找到適合于我國應用及市場需求的設計開發方向,對我國在油氣開發的增產增效方面具有十分重要的意義。

1 技術概況

自壓裂技術在美國掀起頁巖油氣開發革命以來,圍繞壓裂的配套新技術新設備層出不窮,使得壓裂的工作效率、可靠性、安全性及便利性要求不斷提高。大通徑壓裂快速連接管匯作為替代小通徑多通道壓裂管路作業及大通徑固定管路作業的新設備,就是近幾年開發并成功應用的一個高效連接與快速井口切換關鍵設備之一。大通徑壓裂快速連接管匯主要的產品開發商包括美國NOV公司、HALLIBURTON公司、FORUM公司及FHE公司等。

2 典型應用方案分析

2.1 HALLIBURTON大通徑壓裂快連管匯車

HALLIBURTON公司的大通徑壓裂快連管匯車[3]的外觀如圖3所示,主要技術參數為:管匯最大通徑為φ130 mm(5-1/8 in),最高工作壓力為105 MPa,最大流量滿足15.9 m3/min,可以滿足兩口間距5~10 m的井位同時作業需要。其特點是:管匯采用專有小尺寸活動接頭,密封可靠、承載力強;管匯通過活動接頭實現五自由度設計,在隨車吊輔助下完成空間位置的轉換;尾部連接遠程液壓控制快插裝置,實現與井口的快速連接與脫開,安全、高效;吊車動力源由汽車底盤提供,無需配置獨立的動力系統;底盤采用6×4底盤,整車尺寸小于10 m,道路適用性十分廣泛。其不足之處在于快插裝置連接于高壓管匯尾端,由于質量大,造成管匯整體工作范圍受限,如果增加作業半徑,對隨車吊及底盤都要求會更高;另外由于管匯采用懸臂式設計,管匯根部旋轉接頭受力惡劣,降低管匯的可靠性及安全性;采用硬管設計,彎頭多且彎頭處沖蝕明顯。

圖3 HALLIBURTON大通徑壓裂快連管匯車

2.2 NOV公司大通徑壓裂快連管匯撬

NOV公司壓裂快連管匯撬[4]的外觀如圖4所示,主要技術參數與NOV基本一致,管匯最大通徑φ19.2 mm(8 in),最高工作壓力為105 MPa,最大流量滿足21.46 m3/min。區別之一在于采用撬裝模式,相對于車裝成本大大降底;另外,尾部只連接快插接頭,吊裝質量更輕,在相同吊車配置下,管匯可以做得更長,可以滿足3口井輪換作業。撬裝模式雖然省去了車頭,但是同樣帶來了缺點:首先需要獨立配置動力站為隨車吊提供動力,并提供電源為控制系統供電;其次由于采用撬裝,整車尺寸更大,尺寸達12 m以上,道路適用性不如HALLIBURTON的產品;另外與HALLIBURTON方案一致采用懸臂式設計,同樣存在根部旋轉接頭受力惡劣、彎頭多、彎頭處沖蝕明顯等缺點。

圖4 NOV公司大通徑壓裂快連管匯撬

2.3 FORUM公司柔性管大通徑壓裂快連管匯車

FORUM公司柔性管大通徑壓裂快連管匯車[5]的外觀如圖5所示最大管徑尺寸為φ152.4 mm(6 in),最大工作壓力為105 MPa,采用高壓柔性管代替硬管連接,實現壓裂液的輸送。其相較于硬管的顯著優點是連接點進一步減少,結構十分簡單、易安裝,相較于硬管零件數減少90%以上;除兩端接頭處外管道內流體無急劇變向,對主管匯的沖蝕明顯減小。其缺點為:柔性管在壓裂液環境下的耐沖蝕性能沒有得到充分的驗證,技術不成熟;而且要做到更大通徑、實現更大流量的高壓柔性管存在一定的技術困難;另外柔性管生產成本也高,經濟性有待考證。

圖5 FORUM公司柔性管大通徑壓裂快連管匯車

2.4 FHE公司大通徑壓裂快連管匯撬

FHE公司大通徑壓裂快連管匯撬[6]的外觀如圖6所示,最大管徑尺寸為φ177.8 mm(7 in),最高工作壓力為105 MPa;其與折臂吊設計成一體,主直管與兩節吊臂鋼性連接,通過兩個U形活動關節彌補吊臂角度變化過程中的管件長度變化;采用工廠機械手主動智能控制方案,工作過程中通過各部件的復合運動,實現插拔作業。其控制的主要內容包括折臂的自動控制及插拔頭的主動旋轉:折臂的控制保證在定位井口后,折臂吊頭部可以帶動插拔頭直線向下運動;插拔頭的智能控制,保證快連接頭垂直朝下,便于與井口對接。相較于前兩種硬管連接,其優點在于高壓管匯的重力完全由吊臂承載,對管匯根部無附加力矩,增強了旋轉接頭的可靠性及安全性;可以實現軌跡記憶及重復定位功能,實現一鍵操作,自動化水平為所有方案中最高的一種。其缺點為:自動化機械臂設計對于多變的工作環境中顯得有點水土不服,適用性不強,對工作效率提高程度不明顯,沒有發揮其應有的自動化水平;由于采用更高的自動化設計,要求極高的液壓系統控制精度,其成本為所有方案中最高的一種,性價比不高。

圖6 FHE公司大通徑壓裂快連管匯撬

2.5 國產大通徑壓裂快速連接管匯撬

目前完成工業性試驗的國產大通徑壓裂快速連接管匯撬方案如圖7所示,壓裂管匯單獨成撬,工作時通過常規公路吊引導管匯完成插拔快連作業。其主要技術參數為:管徑尺寸為φ20.67 mm(7 in),工作壓力為105 MPa,適用兩口井連續作業要求。其特點是:采用撬裝,體積小,便于運輸;由于采用公路吊進行井口切換,對撬體而言無傾覆要求,可以設計得十分簡便,成本低廉。缺點為:需要公路吊進行配合工作,除了撬體本身占用空間外,公路吊也會占用有限的井場空間;作業過程中需要公路吊一直工作,需要專業的吊車司機配合才能完成作業,吊車的使用成本高;另外和國外的產品相比較,無論是可靠性、工作半徑、管道通徑等都存在一定的差距。

圖7 國產大通徑壓裂快連管匯撬

2.6 各家方案對比及應用情況

NOV公司、HALLIBURTON公司采用相同的技術路線,在局部細節方面有小的區別,都具有成熟的應用;FORUM公司柔性管壓裂快連管匯車采用柔性管代替硬管連接,進一步減化連接管件,具有更少的風險點,從而具有更高的安全性、可靠性;FHE公司的產品另辟蹊徑,具有更高的自動化水平,據資料顯示,其已完成多套樣機的開發與廠內試驗,并根據試驗結果進一步優化了設計方案并完成試制,待合適的時機進行工業性試驗。國內部分公司正在進行相應的技術開發及驗證,性能及應用情況目前尚不明確。

當前,NOV公司及HALLIBURTON公司壓裂快連管匯撬均已得到成熟應用并得到用戶的肯定,并逐步得到大面積推廣應用;FHE公司和FORUM公司產品正在進行各項技術驗證,有待各項性能成熟;國內該產品的開發處于研發起步階段,與國外存在較大的差距。

3 結論及發展建議

3.1 結論

縱觀國內外近幾年石油鉆采裝備的發展方向,隨著壓裂施工作業壓力和排量的不斷增高,對自動化壓裂裝備具有迫切的需求[7]。壓裂管匯的發展同其它壓裂相關設備發展一樣,充分體現了以下幾個特征:

1)用大通徑單管代替傳統小通徑多通道壓裂管路作業,整體結構更加簡化,密封性能更可靠,壽命更長,更加高效,滿足多井口拉鏈式作業需要。

2)操作方式上,從人工手動連接管匯向快速化、機械化、自動化方向發展。目前已成功開發多種快連方案,滿足快速連接需要;設備操作采用遠程氣、液控制等方式進行控制。

3)設計方法上,采用有限元、運動仿真等多種手段,對整體空間運動、過程受力、內部流體流場及流體對內部抗沖蝕性能進行分析、優化。

4)在適用性上,滿足多種復雜地形的道路運輸需求,滿足操作簡便性、大排量、高壓力的井口壓裂作業需求等。

3.2 發展建議

1)針對國內需求,全力搞好機械化、自動化的壓裂快連管匯研發工作。整合國內相關優勢資源,重點對當前困擾其高壓力環境下對可靠性、安全性和便利性起關鍵性作用的大通徑高壓管匯彎頭、旋轉關節、自動化控制等重點節點進行攻關,以解決和掌握其技術精髓,滿足油氣裝備發展需要。

2)把握重點方向,重點采用相對成熟的技術方案進行開發,加快國內相關設備研發進度,縮短開發周期的同時使相關技術得到驗證與成熟,并逐步開展更高可靠性及自動化的產品設計開發工作。