面向小偏置碰的輪轂斷裂模擬研究

鄭 顥 歐陽俊 王玉超 李 偉 曾子聰 黃 毅 劉 衡

廣州汽車集團股份有限公司汽車工程研究院,廣州,511434

0 引言

隨著中國保險汽車安全指數(shù)C-IASI的推廣,尤其是25%小偏置碰極端惡劣工況的引入,整車碰撞會發(fā)生大面積鈑金和焊點撕裂,底盤件、輪輞和輪轂斷裂等情況。車輪總成作為小偏置碰的重要碰撞力傳遞路徑之一,輪轂(含輪轂中心、輪輻和輪輞)剛度對碰撞結(jié)果的影響極大[1-2]。在小偏置碰工況中,輪轂受到過大的碰撞力會發(fā)生斷裂失效,現(xiàn)階段碰撞仿真主要采用剛性輪轂?zāi)M,這種建模方式不能表征輪轂結(jié)構(gòu)的碰撞斷裂和輪胎偏轉(zhuǎn)運動,且剛性輪轂對門檻梁沖擊過大時會導(dǎo)致門檻的變形失真,從而影響小偏置碰的仿真精度。目前國內(nèi)外對輪轂小偏置碰下的斷裂失效模擬研究均處于起步階段,為獲得小偏置碰的穩(wěn)健模擬預(yù)測結(jié)果,需開展材料特性和失效模型的力學性能研究。為準確地模擬輪轂在碰撞過程中的塑性變形和斷裂失效,仿真模擬不僅需要描述材料的彈塑性行為,也要對材料斷裂的力學行為進行描述。材料的失效應(yīng)變與應(yīng)力狀態(tài)(可用應(yīng)力三軸度或應(yīng)變比描述)和應(yīng)變率相關(guān),而采用將單軸拉伸試驗的斷裂延伸率作為失效判據(jù)的常應(yīng)變單元失效方法來描述材料斷裂顯然是片面的,預(yù)測結(jié)果是不準確的[3-6]。

隨著力學理論和有限元模型的發(fā)展,出現(xiàn)了更為完善的斷裂/韌性失效模型,其中Gurson模型描述了材料失效時成核成孔的現(xiàn)象,從正向斷裂失效形成的機理對該現(xiàn)象進行模擬,屬于典型的金屬正向斷裂失效模型,但該模型忽略了剪切斷裂失效。CrachFEM模型同時考慮了材料的正向斷裂和剪切斷裂,根據(jù)不同的材料類型(如熱成形鋼、高強鋼、擠壓鋁、鑄鋁和塑料等),設(shè)計不同種類的材料力學試驗來表征正向斷裂和剪切斷裂特性,可更加全面準確地預(yù)測材料的失效[7-8]。

本文基于CrachFEM斷裂準則,通過材料力學試驗研究了鑄鋁輪轂AlSi7的材料參數(shù)擬合,對比了輪轂的準靜態(tài)和動態(tài)試驗結(jié)果與仿真結(jié)果,驗證了正向建立的CrachFEM材料卡片在模擬輪轂斷裂失效的準確性。

1 鑄鋁AlSi7材料力學性能試驗

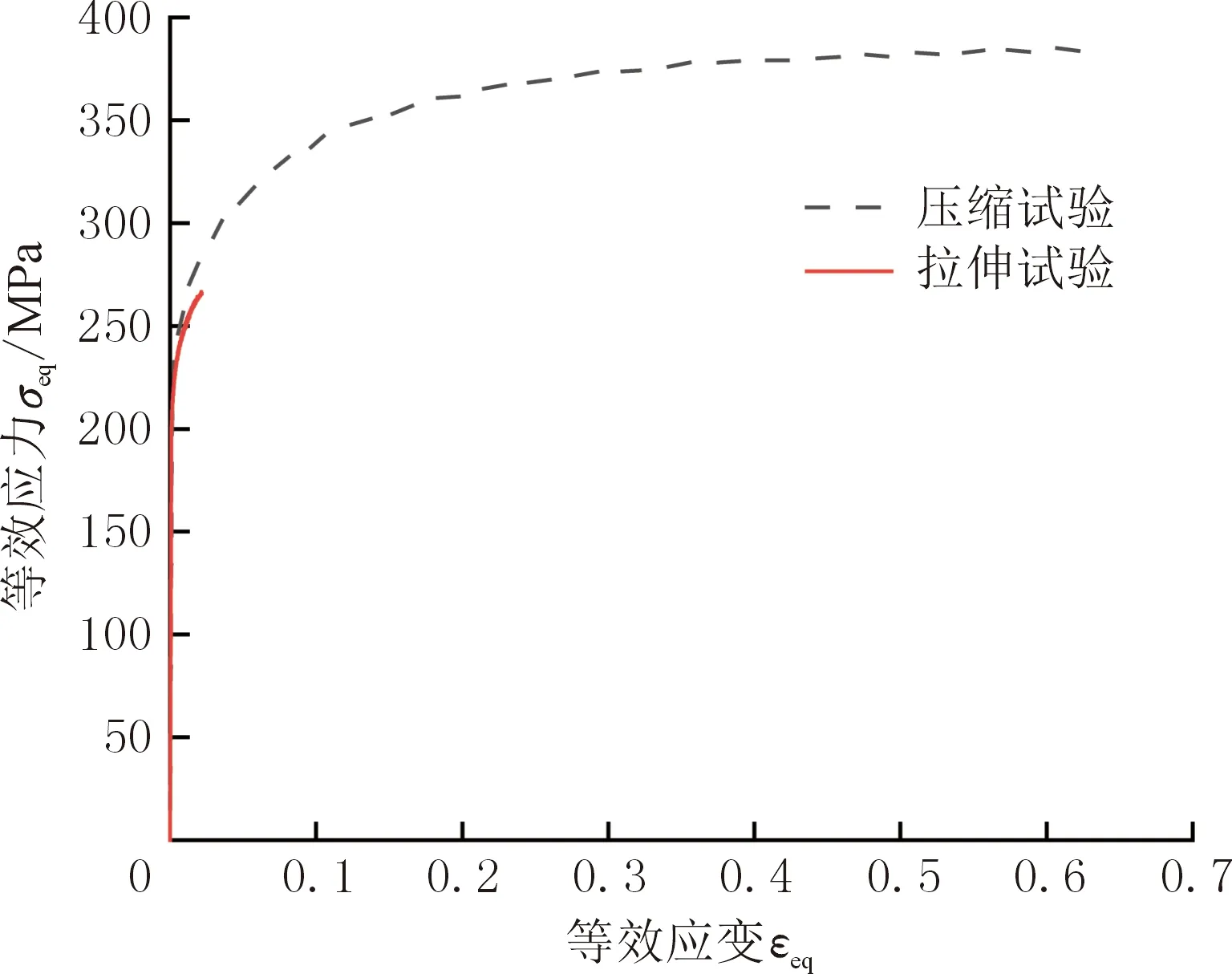

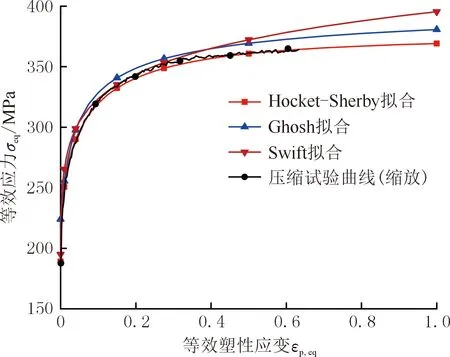

材料的力學性能分為彈塑性和斷裂失效兩部分,其中材料彈塑性包括塑性硬化和屈服軌跡等。鑄鋁塑性硬化具有低應(yīng)變率效應(yīng),但拉伸和壓縮狀態(tài)下鑄鋁應(yīng)力-應(yīng)變關(guān)系會有差異,需要開展準靜態(tài)單軸拉伸和壓縮試驗獲得材料的力-位移曲線,并將其轉(zhuǎn)換為等效應(yīng)力-等效應(yīng)變關(guān)系曲線,如圖1所示。

圖1 AlSi7拉伸和壓縮的應(yīng)力-應(yīng)變曲線Fig.1 Stress-strain curves in tension and compression of AlSi7

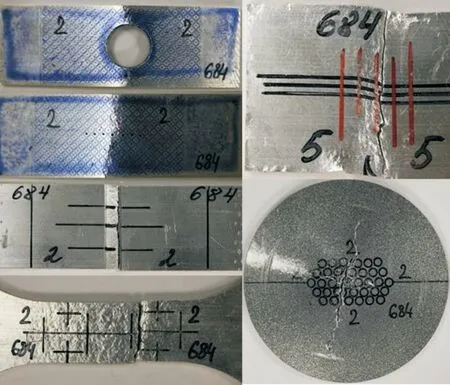

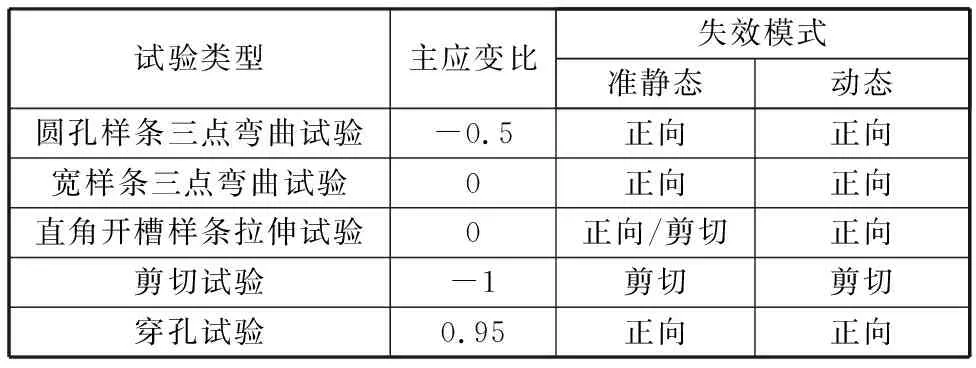

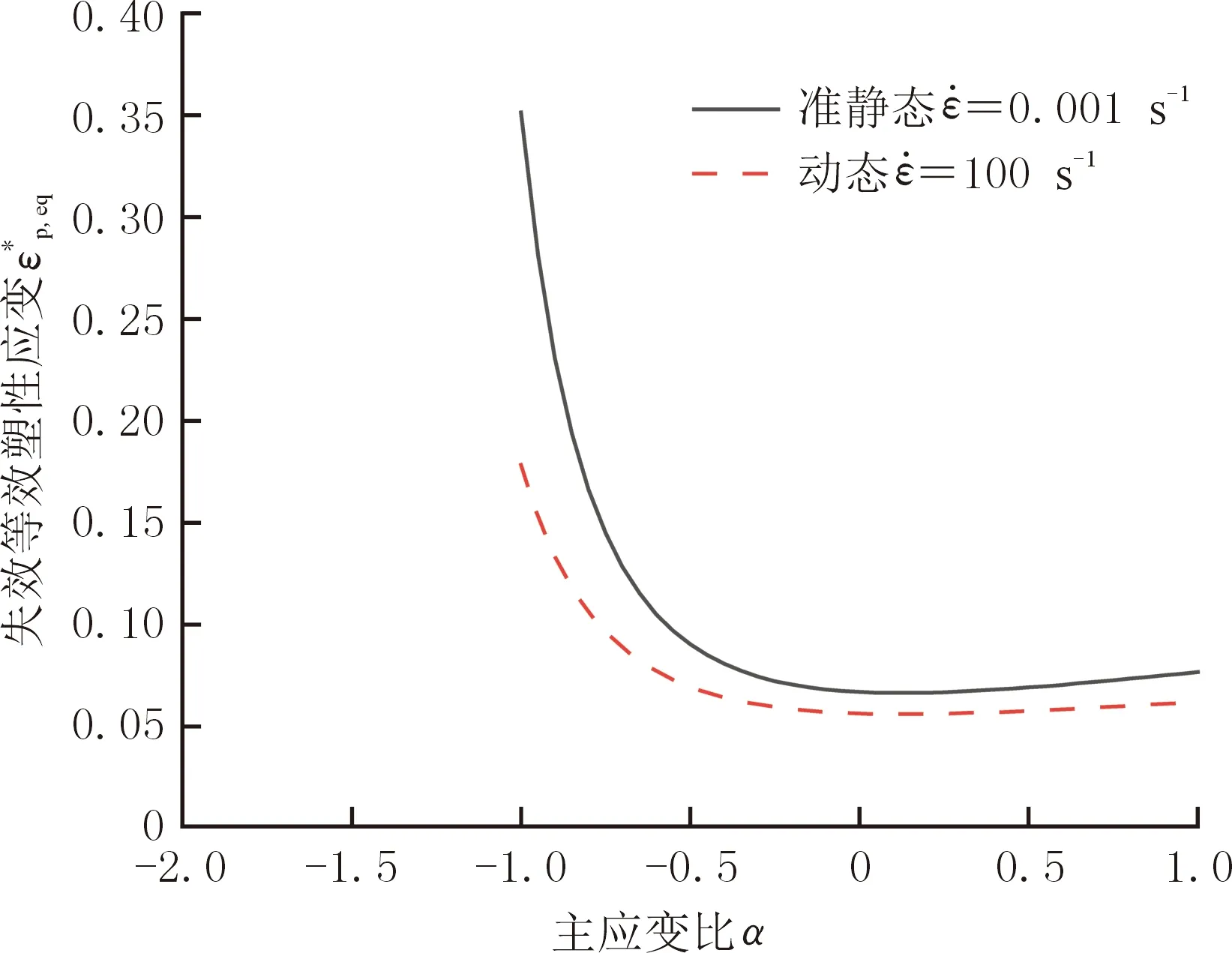

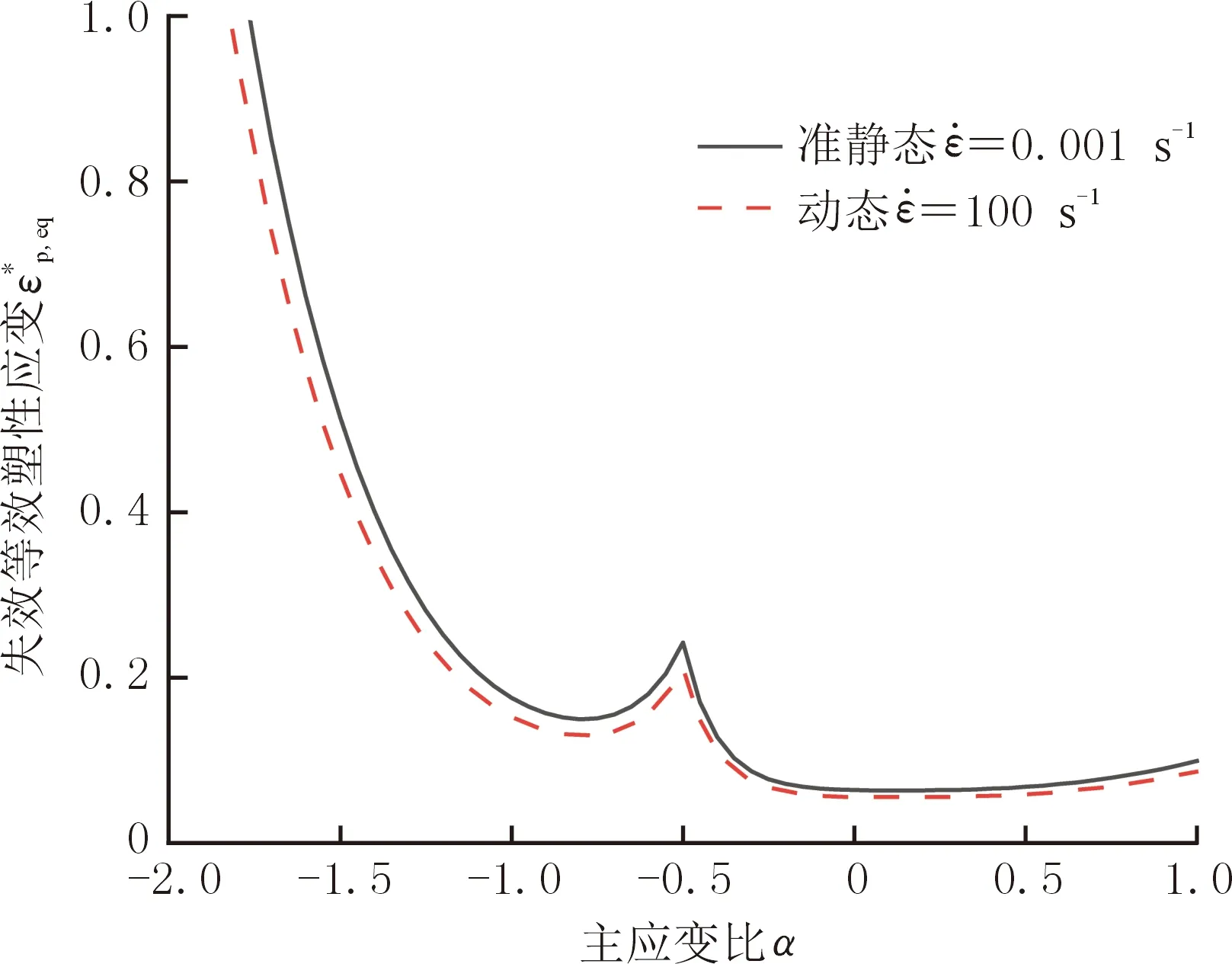

金屬材料從屈服點進入塑性變形,到達抗拉點后發(fā)生成核成孔或剪切帶滑移,即材料發(fā)生了損傷,損傷逐漸累積最終導(dǎo)致材料斷裂。失效應(yīng)變與應(yīng)力狀態(tài)有關(guān),因此需要獲得不同應(yīng)力狀態(tài)下的材料斷裂應(yīng)變。本文設(shè)計了5種試驗類型,用以代表試驗樣件5種不同的應(yīng)力狀態(tài),包括圓孔樣條三點彎曲試驗、寬樣條三點彎曲試驗、直角開槽樣條拉伸試驗、剪切試驗和穿孔試驗,完成試驗后依據(jù)樣件在斷口區(qū)域的厚度和減薄率來計算該應(yīng)力狀態(tài)下的失效應(yīng)變值。此外,失效應(yīng)變與應(yīng)變率的關(guān)系非常敏感,為更好地描述不同的應(yīng)變率下鑄鋁材料AlSi7的斷裂失效特性,本文開展了準靜態(tài)(應(yīng)變率為0.001 s-1)和動態(tài)(應(yīng)變率為100 s-1)的材料斷裂力學試驗。

圖2為鑄鋁AlSi7經(jīng)過系統(tǒng)化材料力學試驗后的樣件圖片,為了避免切割溫度改變樣件材料性能,試驗樣件直接從輪輞上通過水切割獲得。表1所示為5組材料斷裂力學試驗對應(yīng)的主應(yīng)變比和失效模式。通過斷口觀察發(fā)現(xiàn),試驗樣件的失效模式主要為正向斷裂失效。

圖2 AlSi7材料力學試驗Fig.2 Material mechanics test of AlSi7

表1 材料斷裂力學試驗類型

2 帶失效的鑄鋁AlSi7材料模型的開發(fā)

鑄鋁材料模型的開發(fā)包括塑性應(yīng)力-應(yīng)變曲線的擬合、各向異性屈服軌跡的修正、CrachFEM失效準則的參數(shù)擬合等。

2.1 鑄鋁塑性模型的開發(fā)

材料通過單軸拉伸試驗而獲取的塑性應(yīng)變一般較小,故需要綜合考慮疊層壓縮或扭轉(zhuǎn)試驗來獲取應(yīng)力-應(yīng)變曲線,從而確定延伸段曲線的趨勢。由圖1鑄鋁拉伸和壓縮的等效應(yīng)力-等效應(yīng)變曲線可知,材料具有一定的拉壓不對稱性,將壓縮曲線的縱坐標乘以縮放系數(shù)0.946后得到修正后的曲線,該曲線與拉伸曲線具有較好的一致性。

對鑄鋁材料進行塑性硬化準則的擬合,采用逆向標定方法對硬化段外推進行修正,常用的塑性硬化準則有Swift準則、Ghosh準則和Hocket-Sherby準則[9]。上述三種準則的具體形式分別如下:

Swift準則

σeq=A(ε0+εp,eq)n

(1)

Ghosh準則

σeq=k1(k2+εp,eq)n+k3

(2)

Hockett-Sherby準則

(3)

式中,σeq為等效應(yīng)力;ε0、εp,eq分別為屈服點對應(yīng)的塑性應(yīng)變和等效塑性應(yīng)變;σ0為屈服點的屈服應(yīng)力;A、n、k1、k2、k3、c均為擬合參數(shù),可通過數(shù)據(jù)擬合獲得。

圖3為基于上述三種塑性硬化準則擬合得到的應(yīng)力-應(yīng)變曲線,可以看出,Hocket-Sherby塑性硬化準則更加適用于AlSi7材料。

圖3 AlSi7 應(yīng)力-應(yīng)變曲線擬合Fig.3 Stress-strain curve fitting of AlSi7

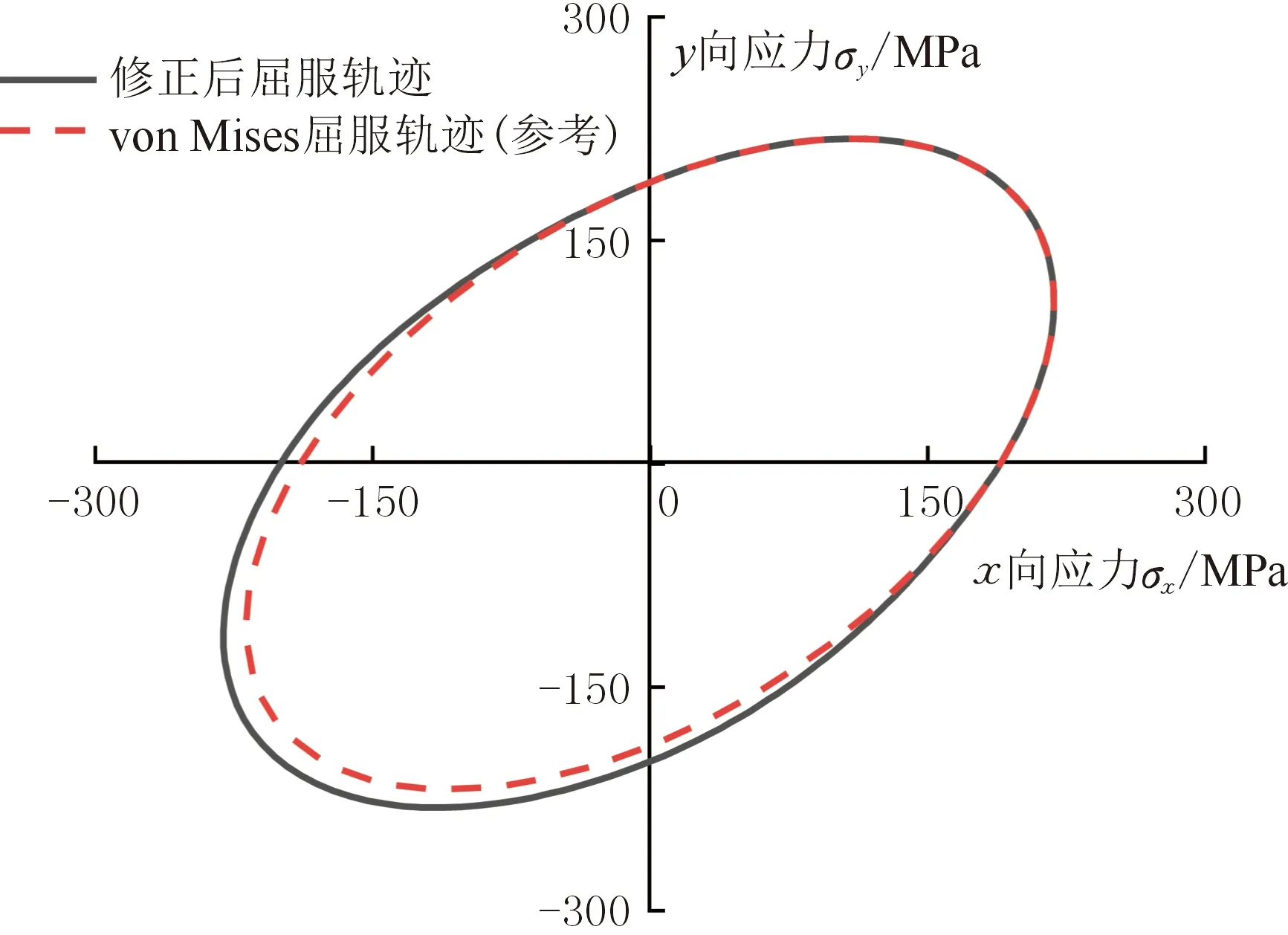

圖4所示為在各向同性von Mises準則基礎(chǔ)上修正獲得的具有拉壓不對稱性特征的屈服軌跡,可以看出,壓縮強度略大于拉伸強度。

圖4 AlSi7的屈服軌跡擬合Fig.4 Yield locus fitting of AlSi7

2.2 鑄鋁失效模型的參數(shù)辨識

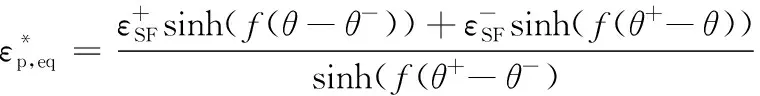

在表1所示不同試驗類型下測量的失效應(yīng)變?yōu)殡x散的數(shù)據(jù)點,通過曲線擬合可獲得不同應(yīng)力狀態(tài)下的斷裂曲面或曲線。CrachFEM韌性失效準則包括正向斷裂和剪切斷裂。三維應(yīng)力狀態(tài)下,正向斷裂塑性應(yīng)變可表示為

(4)

依據(jù)表1中的正向斷裂失效試驗數(shù)據(jù),采用最小二乘法擬合得到參數(shù)D、q和sNF的值。該平面應(yīng)力狀態(tài)下的正向斷裂曲線見圖5,可以看出,隨著應(yīng)變率的增大,材料正向斷裂應(yīng)變呈減小趨勢。這反映了鋁合金材料斷裂應(yīng)變隨著應(yīng)變率的改變會有所變化的一個特性。

圖5 AlSi7的正向斷裂曲線Fig.5 Normal fracture curves of AlSi7

剪切斷裂失效準則引入最大剪切應(yīng)力τmax與von Mises等效應(yīng)力σM的應(yīng)力比,結(jié)合應(yīng)力三軸度提出了三維應(yīng)力表征參數(shù),其表達式如下:

(5)

其中,kSF為材料相關(guān)的參數(shù),則剪切失效準則可以表述為

(6)

圖6 AlSi7剪切斷裂曲線Fig.6 Shear fracture curves of AlSi7

鑄鋁輪轂將以實體單元模擬為主,AlSi7材料失效模型考慮了正向斷裂失效和剪切斷裂失效,通過用戶自定義編譯實現(xiàn)與LS-DYNA等非線性顯式求解器聯(lián)合計算。對表1中材料斷裂力學試驗進行有限元仿真,通過力-位移曲線和斷裂失效應(yīng)變來驗證材料卡片的準確性。

3 輪轂碰撞斷裂的有限元模擬

3.1 輪轂子系統(tǒng)沖擊試驗

通過輪轂子系統(tǒng)沖擊試驗及有限元分析驗證AlSi7材料卡片的準確性,同時研究最合理的輪轂有限元建模方法。小偏置碰中,常見的斷裂失效有輪輞破壞和輪轂斷裂,子系統(tǒng)試驗將設(shè)計準靜態(tài)試驗(輪轂平板壓潰試驗、輪輞壓潰試驗)和動態(tài)試驗(落錘沖擊試驗),試驗工裝和加載位置如圖7所示。準靜態(tài)試驗在萬能試驗機上完成,加載速度為5 mm/min,可獲得加載力-位移曲線及試驗后輪轂、輪輞斷裂情況。鑄鋁材料的斷裂失效與應(yīng)變率密切相關(guān),本文通過落錘沖擊試驗來驗證高應(yīng)變率下鑄鋁失效模擬的準確性。落錘沖擊試驗中將質(zhì)量為207 kg的落錘從5 m高度自由下落撞擊輪轂總成,并記錄碰撞加速度-時間曲線及試驗后輪轂斷裂失效分布。

(a) 輪轂平板 壓潰試驗 (b) 輪輞壓潰 試驗 (c) 動態(tài)落錘 沖擊試驗圖7 準靜態(tài)壓潰試驗和動態(tài)試驗Fig.7 Quasi-static collapse tests and dynamic tests

3.2 準靜態(tài)壓潰的有限元模擬

圖8所示為輪轂平板壓潰試驗、輪輞壓潰試驗的有限元模型,仿真模型的工裝、邊界約束和加載條件與試驗保持一致。主要分析單元類型和失效參數(shù)對模擬結(jié)果的影響,本文僅對輪轂平板壓潰工況進行詳細闡述。

(a) 輪轂平板壓潰模型 (b) 輪輞壓潰模型圖8 準靜態(tài)壓潰有限元模型Fig.8 Finite element models of quasi-static collapse

鑄鋁結(jié)構(gòu)的碰撞模擬采用實體單元,平均網(wǎng)格尺寸在2~4 mm,為兼顧計算時間步長要求,最小單元尺寸不小于1 mm。使用二階四面體和六面單元進行網(wǎng)格劃分的輪轂局部模型如圖9所示,上述兩種單元類型的輪轂?zāi)P蛦卧獢?shù)量分別為657 294和177 380,使用16核LS-DYNA軟件計算50 ms動畫仿真所需的時間分別為18 h和4.5 h,盡管六面體網(wǎng)格建模比較困難,但是從計算效率角度考慮,六面體單元更適合工程應(yīng)用。

(a) 四面體 (b) 六面體圖9 二階四面體和六面體單元輪轂?zāi)P虵ig.9 Wheel hub models with 2nd order tetra and hexahedron

平板壓頭與輪轂接觸區(qū)域的鑄鋁失效對比如圖10所示,可以看出,四面體在受壓狀態(tài)下容易產(chǎn)生單元失效,導(dǎo)致四面體輪轂與平板接觸區(qū)域內(nèi)的失效單元數(shù)量過多,輪轂的斷裂模式與試驗不符;六面體輪轂在接觸區(qū)域的斷裂模式與試驗一致。綜上,由仿真動畫對比可得,六面體單元可以準確地呈現(xiàn)鑄鋁輪轂斷裂失效模式,能夠有效地解決四面體單元受壓狀態(tài)下易失效的問題。

(a) 試驗 (b) 四面體 (c) 六面體圖10 四面體和六面體單元接觸區(qū)域的斷裂對比Fig.10 Fracture comparison with 2nd order tetra and hexahedron on contact area

仿真與試驗的對比發(fā)現(xiàn),在仿真過程中使用六面體單元時,與半軸連接的輪轂中心不會發(fā)生斷裂,但在試驗過程中該輪轂中心的螺栓安裝孔周圍有裂紋分布。通過對輪轂中心和輪輞進行微觀分析可知,這兩個區(qū)域均存在鑄造縮孔,但輪轂中心的縮孔孔徑比輪輞的縮孔孔徑大,導(dǎo)致輪轂中心的韌性較輪輞的韌性有所降低。由于鑄造縮孔導(dǎo)致輪轂中心和輪輞的材料性能存在差異性,將輪轂中心和輪輞設(shè)置為相同材料的建模方式與實際不符,因此仿真模擬中需要根據(jù)鑄造縮孔的影響分別定義輪轂中心和輪輞的材料特性。

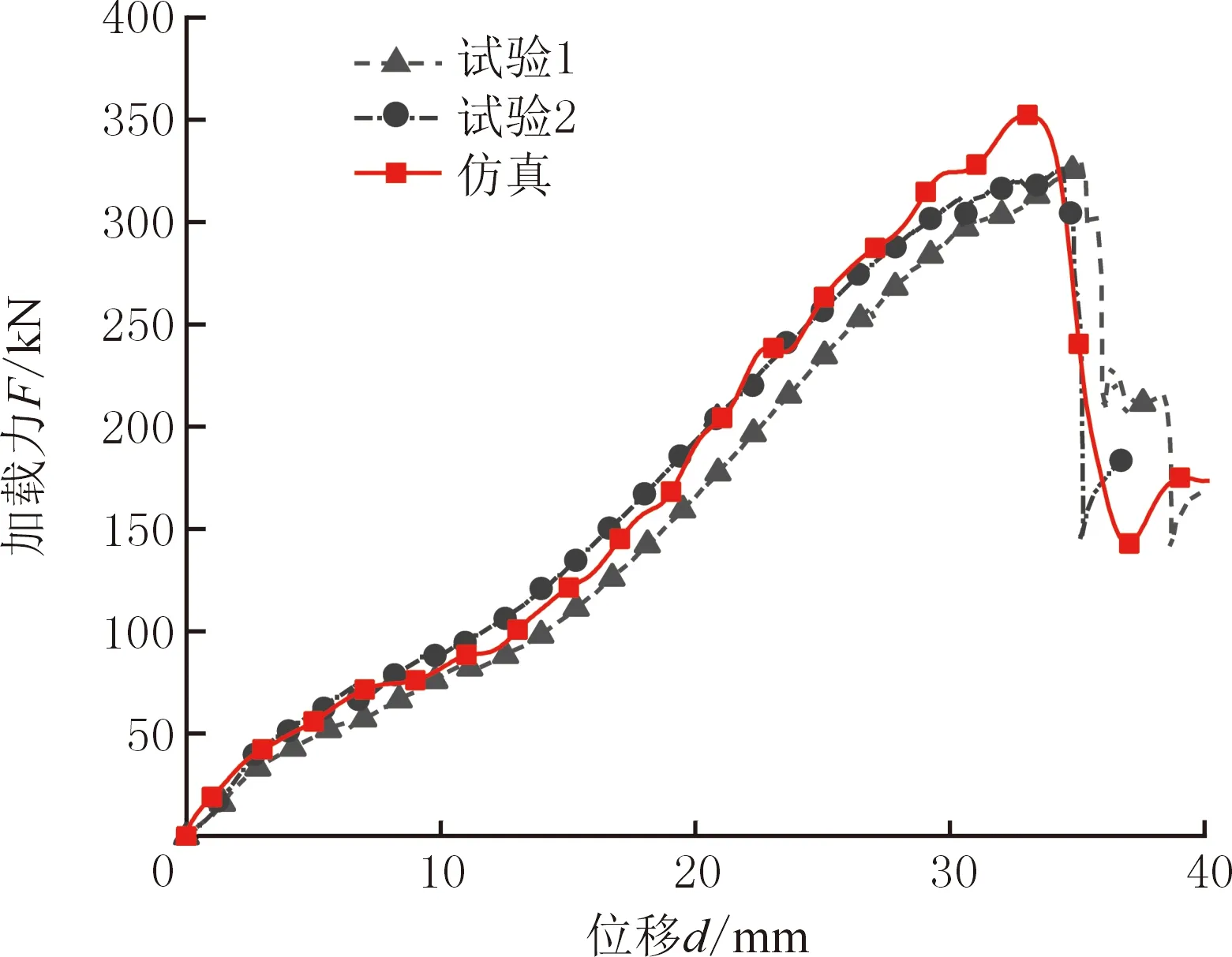

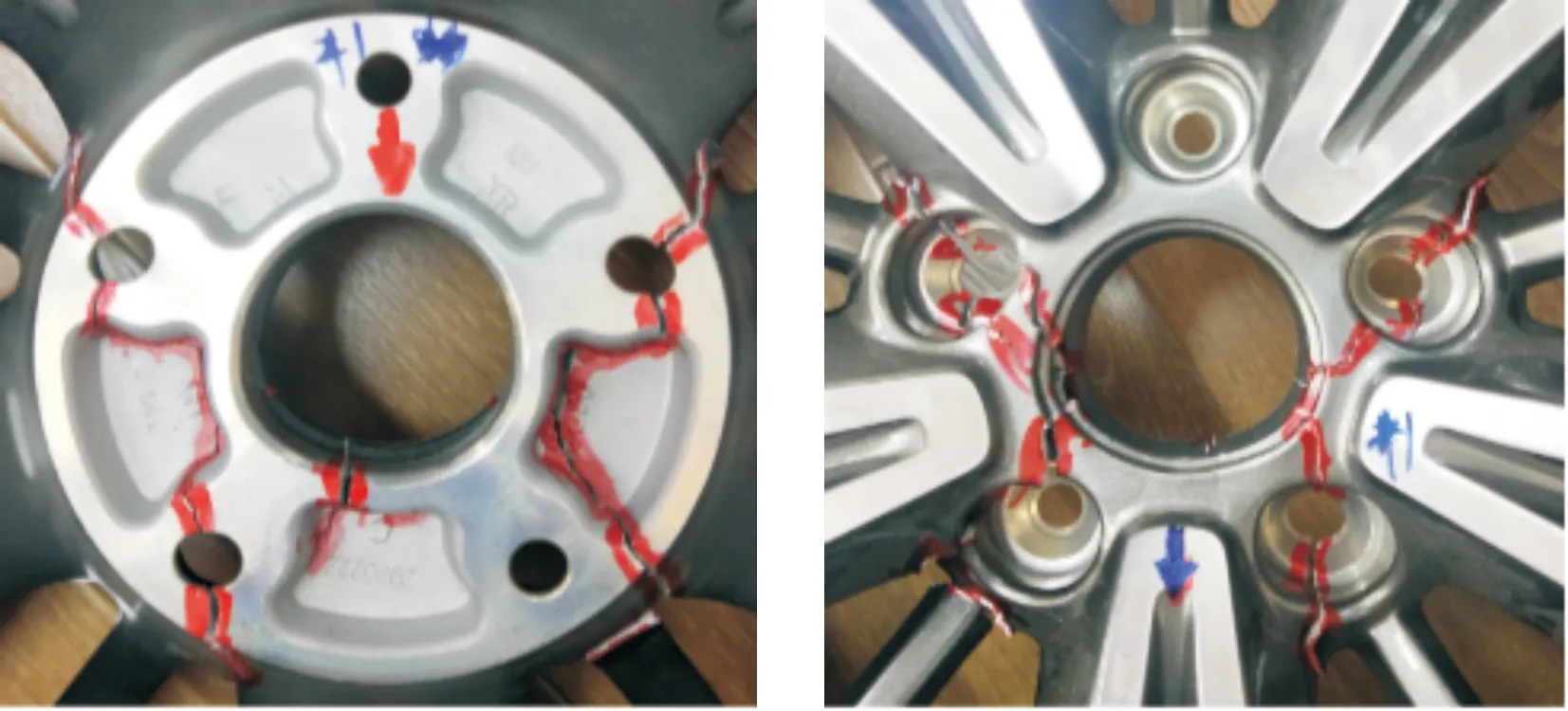

由于輪轂中心和輪輞的材料差異主要來源于鑄造縮孔孔徑,本文從這兩個區(qū)域中切割樣件進行試驗研究,通過對AlSi7材料正向斷裂和剪切斷裂曲線進行縮放處理(即將曲線的縱坐標乘以縮放系數(shù)0.55)得到輪轂中心的材料卡片,輪輞則采用不經(jīng)縮放處理的AlSi7材料卡片。根據(jù)該建模方式進行仿真,對比輪轂平板壓潰試驗與仿真可知,加載力-位移曲線及斷裂失效模式的仿真結(jié)果均與試驗結(jié)果較為吻合。圖11所示為輪轂平板壓潰試驗與仿真的加載力-位移曲線對比。經(jīng)過縮放修正后,仿真和試驗的加載力-位移曲線的相關(guān)性可達90%。由圖11可知,兩次試驗的峰值力平均值為327.5 kN,仿真的峰值力為352.4 kN,預(yù)測精度達到92.4%。圖12所示為輪轂平板壓潰的仿真與試驗對比,由于輪轂縮孔缺陷具有隨機分布特性,因此兩次試驗的斷裂位置存在差異,但斷裂均集中在輪轂中心,輪轂中心的斷裂位置和裂紋擴展方式在仿真結(jié)果中均有良好體現(xiàn),進一步表明采用該建模方式可以可靠地模擬輪轂的斷裂。

圖11 輪轂平板壓潰仿真與試驗的加載力-位移曲線Fig.11 Force-displacement curves of simulation and test in wheel hub plate collapse

(a) 試驗1圖片

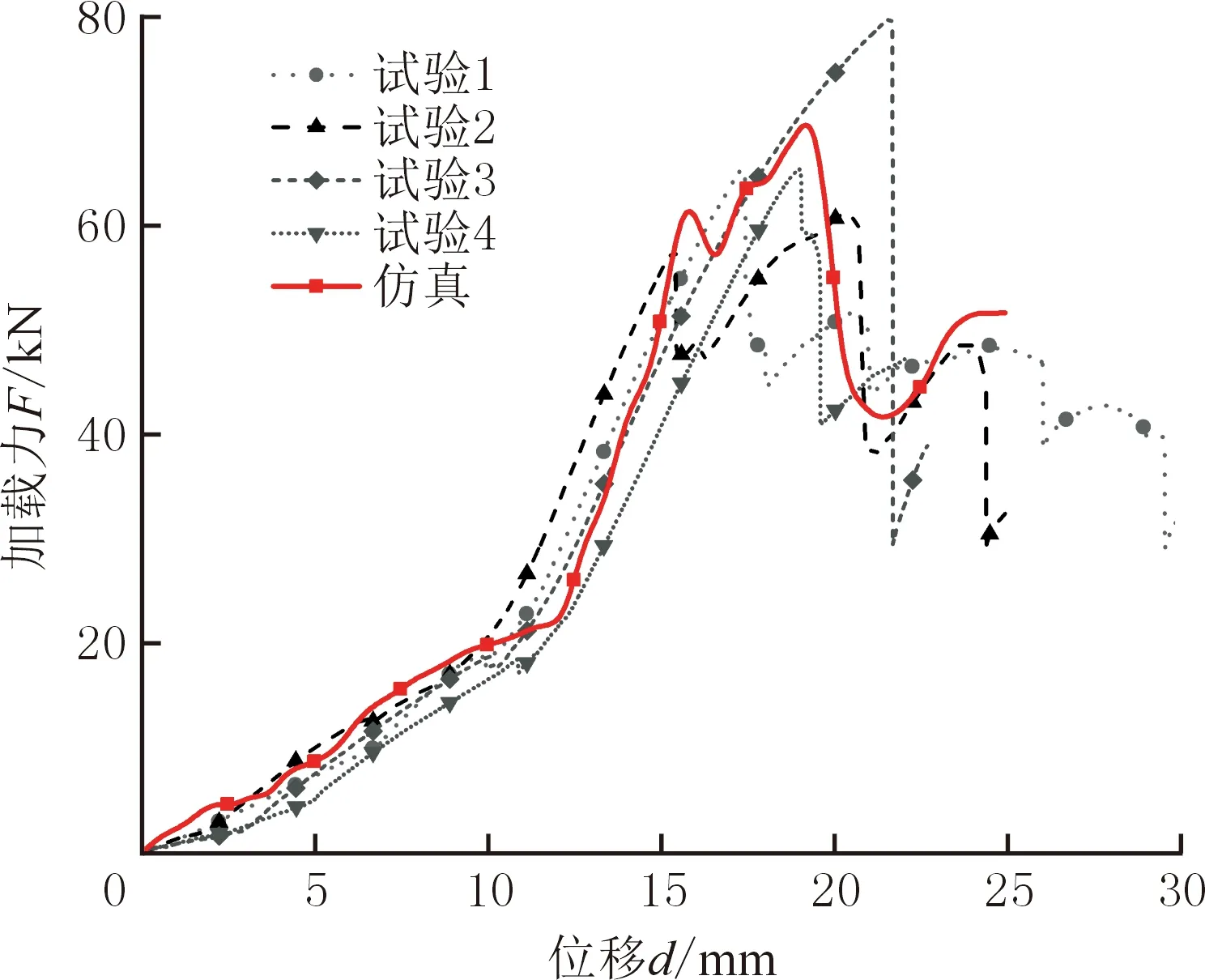

圖13所示為采用六面體單元開展的輪輞壓潰的仿真與試驗對比,可以看出,仿真中裂紋起始位置和擴展方式與試驗中一致。由于輪輞表面不平,輪輞壓潰試驗中壓頭滑移導(dǎo)致輪輞斷裂位置存在差異,因此本文進行了4次輪輞壓潰試驗(其中3次試驗的輪輞斷裂位置已在圖13中標出),以驗證輪輞壓潰試驗的穩(wěn)定性。圖14所示為輪輞壓潰仿真與試驗的加載力-位移曲線對比。經(jīng)過縮放修正后,曲線相關(guān)性可達87.4%。由圖14可知,4次試驗的峰值力平均值為68 kN,仿真峰值力為69.6 kN,預(yù)測精度達到97.6%。

圖13 輪輞壓潰仿真與試驗的斷裂對比Fig.13 Fracture comparison of simulation and test in wheel rim

圖14 輪輞壓潰仿真與試驗的加載力-位移曲線Fig.14 Force-displacement curves of simulation and test in wheel rim collapse

3.3 動態(tài)落錘沖擊的有限元模擬

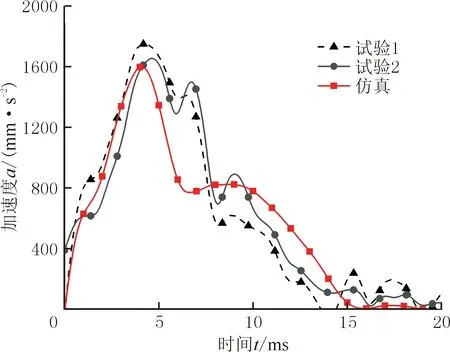

利用準靜態(tài)壓縮模擬獲得了更為合理的六面體單元輪轂斷裂失效建模方法,將該方法應(yīng)用于輪轂動態(tài)落錘沖擊的仿真中,失效位置集中在與落錘壓頭接觸的區(qū)域以及與半軸連接的輪轂中心,動態(tài)落錘沖擊試驗中輪轂斷裂位置和變形模式基本與輪轂平板壓潰試驗中的輪轂斷裂位置和變形模式接近,且試驗結(jié)果與仿真結(jié)果具有較好的一致性。圖15所示為落錘沖擊的仿真和試驗加速度歷程曲線對比。經(jīng)過縮放修正后,加速度曲線的吻合度較高,曲線相關(guān)性可達88%,表明仿真可以準確地模擬輪轂的碰撞失效過程。上述研究結(jié)果表明,基于CrachFEM失效準則開發(fā)的材料模型可以有效地預(yù)測輪轂在沖擊載荷作用下的斷裂行為。

圖15 落錘沖擊仿真與試驗的加速度-時間曲線Fig.15 Acceleration-time curves of simulation and testin drop-weight impact

4 結(jié)論

(1)針對小偏置碰仿真中輪轂斷裂模擬的難題,通過材料力學試驗建立了基于CrachFEM韌性失效準則的AlSi7材料卡片,可同時描述材料的彈塑性、斷裂失效特性和應(yīng)變率特性。

(2)進行了輪轂的準靜態(tài)、動態(tài)試驗與有限元仿真結(jié)果對比,結(jié)果表明,CrachFEM材料模型可以準確地模擬鑄鋁輪轂在碰撞載荷沖擊下的斷裂行為,仿真結(jié)果與試驗結(jié)果具有良好的一致性。

(3)為進一步準確地模擬輪轂的斷裂失效,采用六面體單元進行網(wǎng)格劃分。相比于二階四面體單元,雖然六面體單元建模工作偏于復(fù)雜,但能顯著提高碰撞接觸區(qū)域單元的失效模擬精度,并減少計算耗時。

(4)鑄造縮孔分布與輪轂結(jié)構(gòu)特征、加工工藝有關(guān),輪轂中心的韌性明顯低于輪輞的韌性,輪轂中心的斷裂特性可通過縮放系數(shù)(設(shè)置縮放系數(shù)為0.55)進行調(diào)整,要求有限元建模時在輪轂中心和輪輞獨立定義帶失效參數(shù)的材料模型,可以更加可靠地模擬輪轂的碰撞斷裂現(xiàn)象。