熱風預干對生姜脈沖噴動微波真空干制過程和品質的影響

呂為喬,谷遠洋,杜志龍,曾詩雨,穆榮頤,宿佃斌

(1.中國農業大學 工學院,北京 100083;2.中國農業機械化科學研究院,北京 100083)

0 引言

生姜(Zingiber officinale Roscoe),別名黃姜、百辣云,為多年生宿根性草本植物[1]。生姜不僅是東南亞地區自古以來常見的調味品,還是傳統的中藥材[2]。干燥后的生姜便于貯藏、加工,且姜香味道更加濃郁。但生姜的水分含量多在90%以上,干燥耗時長,品質難以保證[3-4]。微波干燥屬于載能物理場高效干燥技術,精準、清潔,干燥功率靈敏易控制,被廣泛應用在高附加值農特產品干燥中[5-7]。因物料形態差異、介電特性差異以及在干燥倉中疊放位置差異等,干燥不均是微波干燥農產品的主要問題[8-9]。解決干燥不均的手段有很多,如利用旋轉托盤[10]、振動床[11]、滾動床等[12-13]。

噴動床與微波組合,在較大程度上改善了物料的均勻性,目前在農產品干燥中多有研究報道[14-15]。其中,脈沖噴動微波真空干燥(PSMVD),不僅能提高干燥效率,同時微波真空的干燥環境,能提高脫水產品的膨化度,改善產品的風味[16-17]。然而,利用PSMVD裝備干燥高水分物料,在干燥開始階段水汽冷凝回流嚴重,物料容易黏連,容易造成受熱不均、品質劣變。試驗以高水分生姜顆粒為典型原料對象,研究AD-PSMVD聯合干燥的工藝優化過程。熱風干燥的溫度傳遞方向由表及里,水分遷移方向為由里及表,干燥前期即恒速干燥階段物料表面水分容易驅除,后期通過微波真空干燥脫出剩余水分,不僅提高干燥效率,同時微波真空的干燥環境,能提高脫水產品的膨化度,改善產品的風味[18]。

1 材料與方法

1.1 試驗材料

選取新鮮山東萊蕪大黃姜,無腐爛、無凍傷、無機械損傷,置于4 ℃冰箱冷藏備用。

1.2 主要設備與儀器

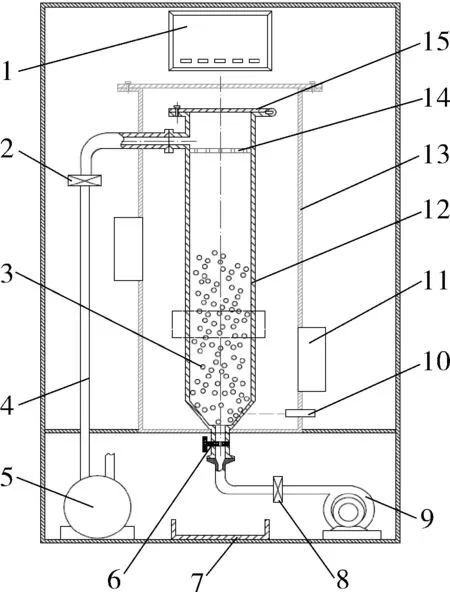

本團隊自行搭建的PSMVD試驗平臺,其結構原理如圖1所示。該試驗設備中,物料盛放在下端為錐形、上端為柱形的石英玻璃倉中,上方連接真空泵,下方通過電磁閥連接空氣壓縮泵,微波源被設置在諧振腔外側,確保與物料的真空干燥環境隔離,防止微波入口處發生低壓放電,影響微波源的使用壽命。受可編程邏輯控制器(PLC)和電磁閥控制,壓縮空氣間歇破真空,將物料噴起,既發揮了微波真空干燥的優勢,又提高了干燥的均勻性。目前,PSMVD干燥的真空度通常為0.09 MPa,脈沖噴動階段時間較短,真空度隨之波動。因此,該PSMVD屬于低真空度的微波真空干燥工藝。

圖1 PSMVD試驗設備原理Fig.1 Schematic diagram of PSMVD equipment

其他主要儀器:GZX-9140MBE型電熱鼓風干燥箱(上海博訊實業有限公司醫療設備廠);PQO001型核磁共振分析儀(蘇州紐邁分析儀器股份有限公司);HITACHI S3400型掃描電子顯微鏡(日本日立公司);FLIR E40型紅外熱像儀(上海前視紅外熱像系統貿易有限公司);LK2201型電子天平(北京朗科興業稱重設備有限公司)等。

1.3 干燥工藝

1.3.1 AD干燥

將生姜切成顆粒,在切割過程中,先順著姜絲將生姜切為厚度為1 cm的姜片,再對姜片進行切割,處理為尺寸為1 cm×1 cm×1 cm的姜顆粒。以800 g為一組,放入電熱鼓風干燥箱中以80 ℃的風溫和2 m/s的風速對物料進行干燥,至濕基含水率低于8%。為了表征試驗誤差,取3組姜顆粒進行試驗,繪制物料“干基含水率-干燥時間”關系曲線。

1.3.2 PSMVD干燥

以800 g為一組,將生姜顆粒裝入脈沖噴動微波真空干燥設備的石英玻璃倉中,其干基單位質量微波功率為1 W/g,噴動頻率為1次/min,至含水率低于8%為止。為了表征試驗誤差,取3組姜顆粒進行試驗,繪制物料“干基含水率-干燥時間”關系曲線。

1.3.3 AD-PSMVD聯合干燥

將準備好的3組生姜顆粒,每組800 g,分別用電熱鼓風干燥設備在風溫80 ℃,風速2 m/s的條件下對物料進行干燥60、120、180 min,再用脈沖噴動微波真空干燥設備分別對3組物料繼續進行干燥至干基含水率低于8%。為了表征試驗誤差,重復試驗3次,繪制物料“干基含水率-干燥時間”關系曲線。

1.4 分析方法

1.4.1 干基含水率-干燥時間關系曲線

試驗中每10 min對物料稱量一次,直至干燥終點,繪制“干基含水率-干燥時間”關系曲線。為保證數據準確,每次稱量時將掉落的姜絲收集,計入每次稱量重量,計算含水率。

1.4.2 PSMVD干燥過程的熱像波動

試驗在PSMVD干燥40、60 min時暫停微波,在試驗0、40、60 min及干燥終點90 min時于石英倉外拍攝熱像圖,以觀察生姜顆粒在干燥過程中的溫度分布情況以及溫升情況,確保微波功率處于合理的水平,物料沒有過高的溫升。

1.4.3 PSMVD干燥過程冷凝水監控

在PSMVD干燥開始后的前20 min,冷凝水回流現象比較明顯,在20 min時,關閉微波源,及時拍攝這一階段真空干燥管內的冷凝水回流現象。

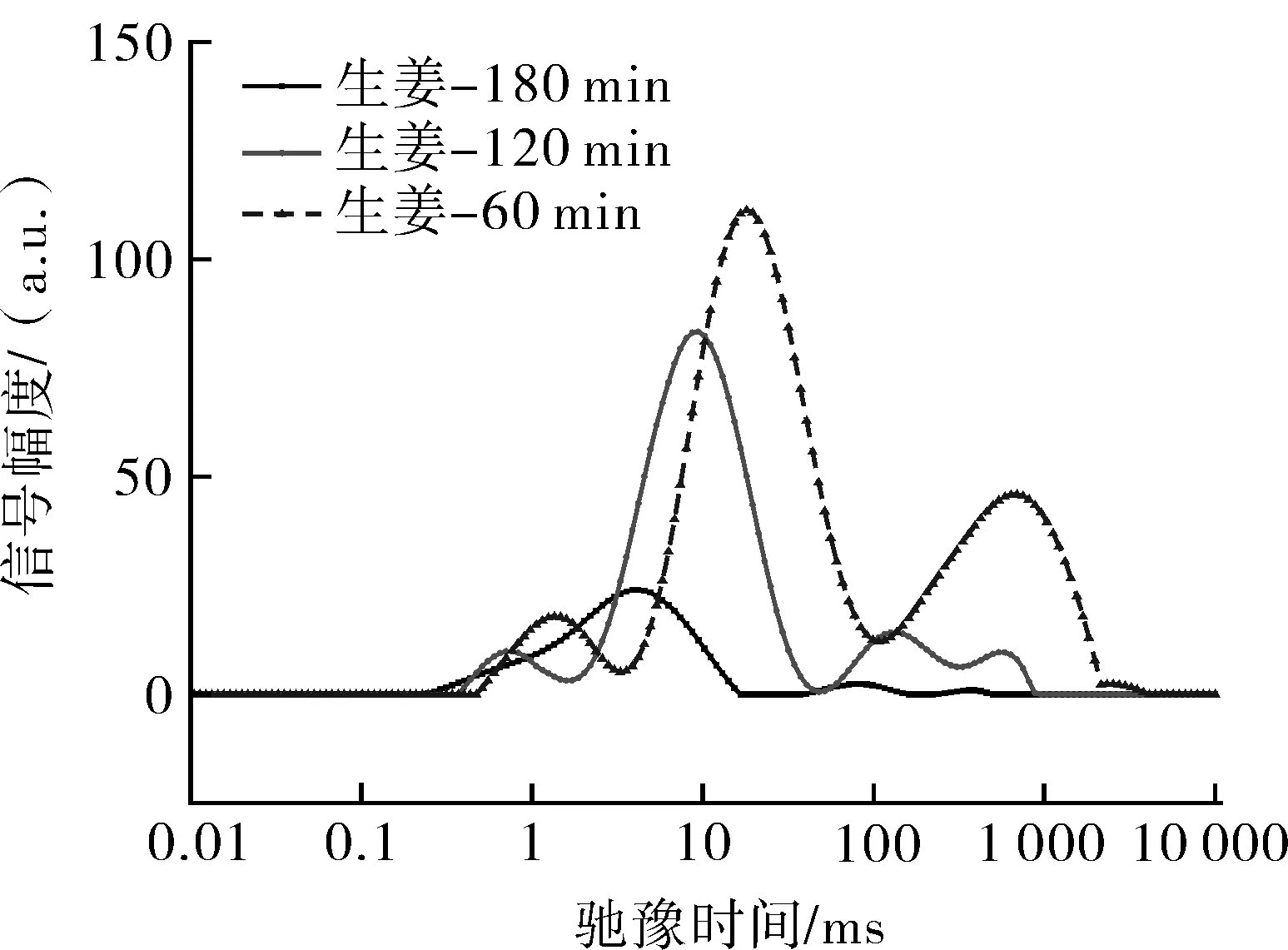

1.4.4 AD-PSMVD轉換點水分狀態測試

對在溫度80 ℃,風速2 m/s的熱風條件下干燥的姜顆粒,通過低場核磁共振分析與成像(LFNMR/MRI)對熱風干燥 60 min、120 min、180 min的物料進行水分狀態監測。橫向弛豫時間T2所對應的信號峰值越靠右,水分越活躍,同時MRI反映的分布水分信號,可根據顏色及其亮度判斷水分分布狀態[19-20]。

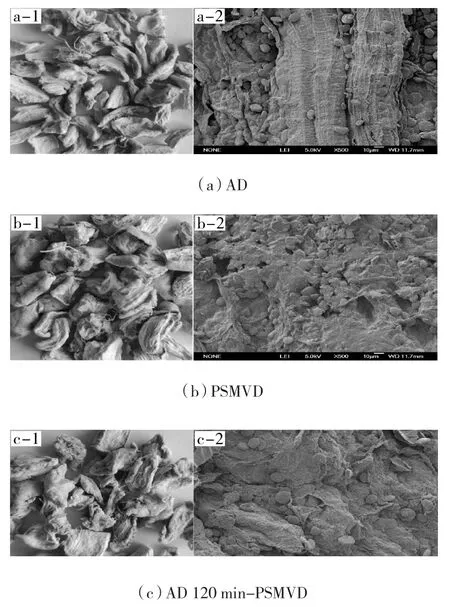

1.4.5 脫水姜顆粒的形貌及其表觀品質

分別對經過AD干燥、PSMVD干燥和ADPSMVD混合干燥后的產品進行外觀形貌比較以及SEM電鏡微觀結構分析,在合適的放大倍數下分析物料的微觀結構,并評定表觀品質。

2 結果與討論

2.1 AD、PSMVD及其組合工藝的干燥曲線

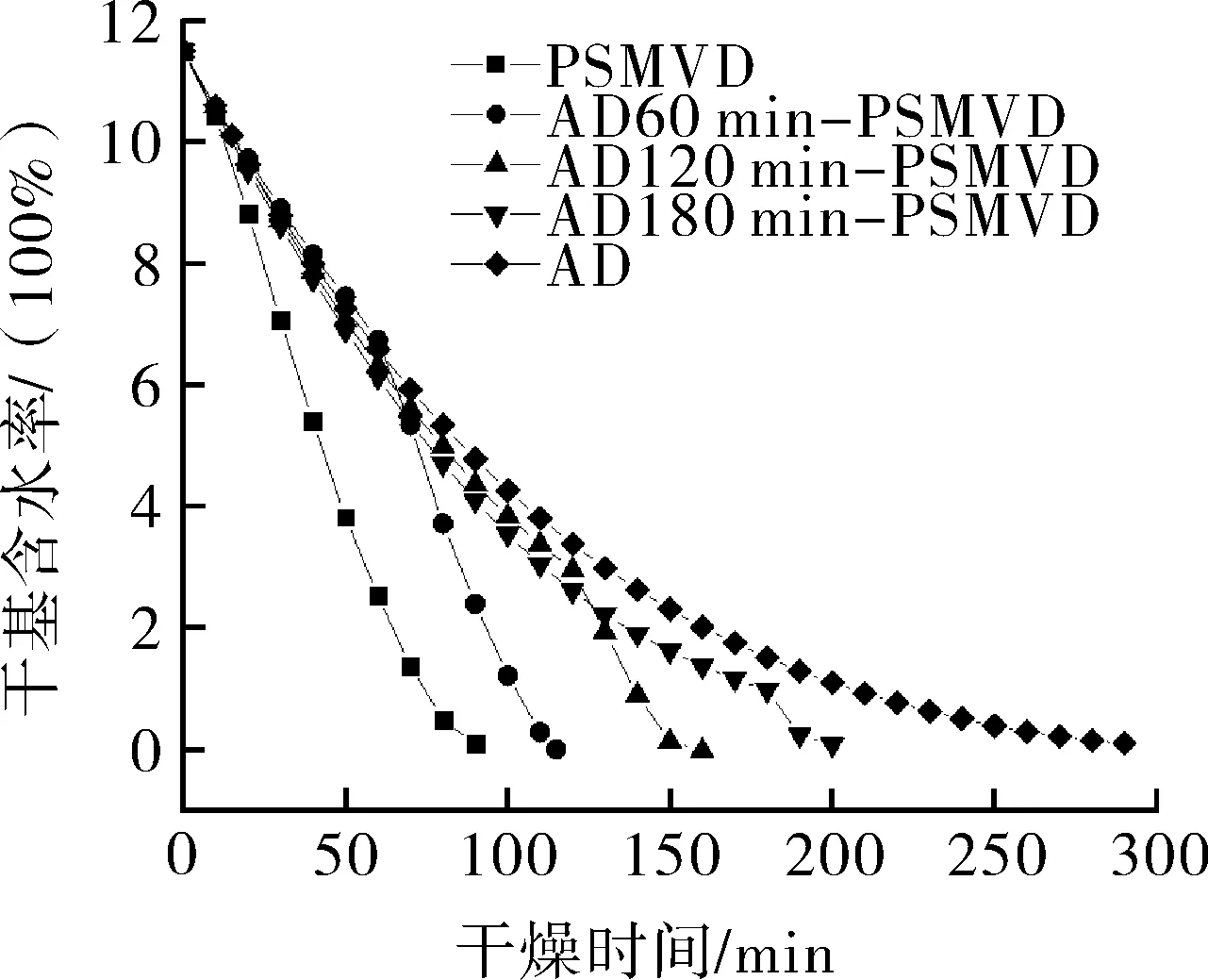

根據試驗過程中監測的數據,得到5組干燥工藝下“干基含水率-干燥時間”關系曲線,結果如圖2所示。

圖2 AD、PSMVD及其組合工藝的干基含水率變化曲線Fig.2 Variation curve of dry basis moisture content versus drying time during AD,PSMVD and their combined processes

可以發現,AD干燥時間為300 min,PSMVD、AD60min-PSMVD聯合干燥、AD120min-PSMVD聯合干燥、AD180min-PSMVD聯合干燥分別比AD干燥時間縮短70%、60%、46.7%和33.3%。AD干燥過程十分緩慢,干燥效率較低,利用微波輔助干燥可以顯著縮短干燥時間。PSMVD干燥時間最短,這是由于在干燥過程中,物料中的極性水分子在微波能的作用下振動、摩擦生熱,繼而揮發,真空環境又加速了物料中的水分子的揮發,但會破壞物料內部結構,降低產品品質,此可參照姜顆粒干燥后的SEM形貌。因此可采用ADPSMVD聯合干燥工藝即減少對產品品質的破壞,提又高干燥效率。

2.2 姜顆粒在PSMVD干燥過程的熱像波動

因石英倉內物料的溫度不方便直接測量,試驗通過熱紅外成像儀對石英倉外壁的溫度進行監測,進而反應物料的溫升變化趨勢,在PSMVD干燥工藝下0、40、60、90 min的紅外熱像圖如圖3所示。

圖3 生姜顆粒在不同PSMVD干燥階段的熱像圖Fig.3 Thermogram of ginger granules in different PSMVD drying stages

試驗過程中,隨著干燥的進行,物料在微波的作用下揮發出大量水分,同時物料溫度升高。石英倉壁雖不吸收微波能但在物料及水蒸氣的熱傳導與熱對流的作用下其溫度也呈逐漸上升趨勢。由熱像分析可知,靠近物料的石英倉外壁溫度在干燥前期、中期上升較慢,干燥開始至干燥60 min,倉壁溫度大約由20 ℃上升至50 ℃,在后期上升較快,從干燥60 min至干燥90 min,倉壁溫度大約由50 ℃上升至80 ℃。分析認為,前期、中期溫升較慢,一方面是因為物料基數較大,含水率較高;另一方面是由于石英倉不吸收微波能,需依靠物料和水蒸氣的熱傳導與熱對流作用于石英倉壁,且期間有冷凝水的干預;后期溫升較快,主要是因為隨著物料基數的減少,單位物料所接受的微波強度增高,且無回流冷凝水的影響。因此,干燥后期是控制品質的關鍵時段。

顆粒復合肥按國標生產,一般只含氮磷鉀,養分不平衡。在生產方面,液體肥同樣具有優勢,液體復混肥生產過程無污染,無排放,更加環保和節能;顆粒復合肥生產過程是能耗過程,存在污染和排放。

2.3 姜顆粒在PSMVD干燥前期的水分凝結狀態

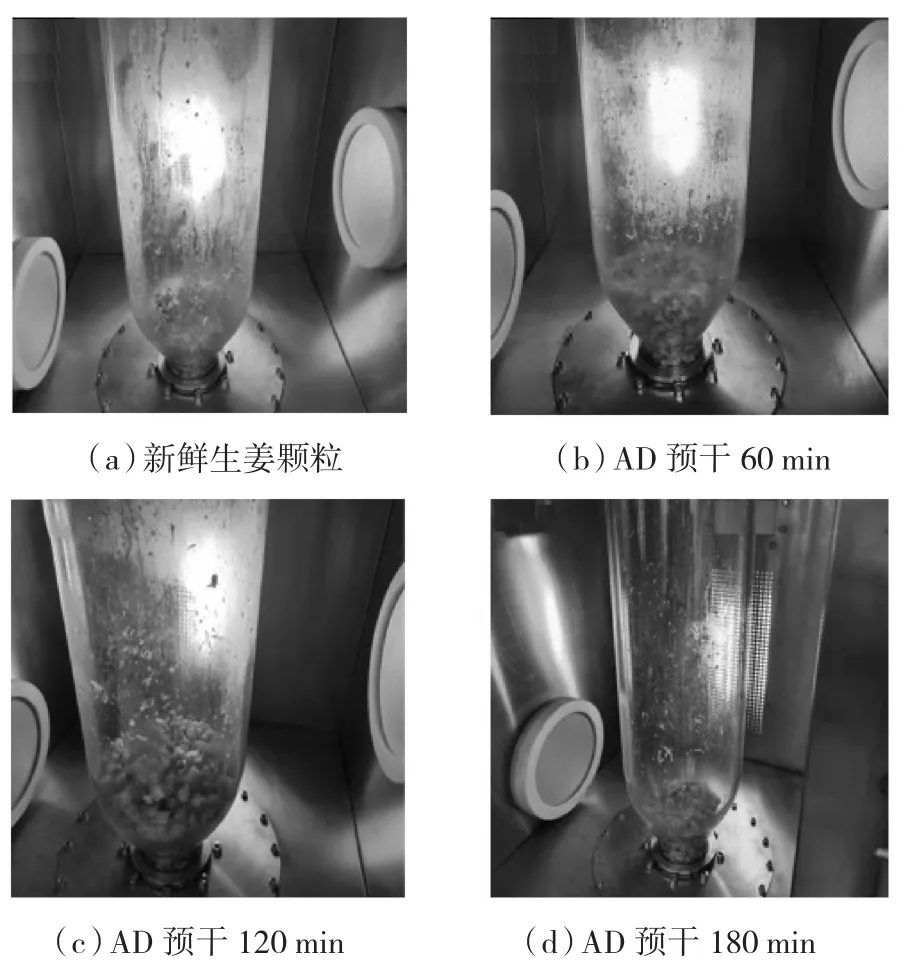

試驗發現,生姜顆粒直接進行PSMVD干燥時,在干燥前期20 min左右會出現大量的冷凝水。分析認為,在干燥過程中,物料吸收大量微波能,揮發出大量水汽,由于高硼石英倉壁不吸收微波能,其溫度升高較慢,水蒸氣遇到溫度較低的倉壁,產生大量的冷凝水。與此同時,微波和真空環境的作用,使冷凝水繼續揮發,通過真空管排出倉體。然而,當冷凝水過多時,水蒸氣不能及時排出,造成大量冷凝水沿著倉壁回流到物料中,打破這一平衡,影響干燥品質和效率。試驗通過ADPSMVD兩階段干燥法,優化這一干燥工藝,得到新鮮生姜顆粒、AD預干60 min姜顆粒、AD預干120 min姜顆粒、AD 預干180 min姜顆粒四種原料在PSMVD干燥初期的水分冷凝狀態,如圖4所示。

圖4 不同狀態的生姜顆粒在PSMVD初期水分冷凝狀態Fig.4 The water condensation of ginger granules in different states at the beginning of PSMVD

可以發現,AD預干后的物料在PSMVD干燥前期冷凝水回流現象明顯改善。分析認為,因AD干燥后自由水含量顯著降低,當干燥至一定程度后,物料中的水分主要由不易流動水和結合水組成,相比于新鮮生姜顆粒來說,揮發出的水分減少,干燥速率減慢,有效減少了回流的冷凝水。這種AD預干工藝,對保證PSMVD干燥品質具有積極的影響。為了表征這一水分狀態的變化過程,可參照基于LF-NMR/MRI的轉換點水分狀態數據。

2.4 不同AD—PSMVD轉換點姜顆粒的水分狀態

試驗采用低場核磁共振分析與成像(LFNMR/MRI)分析姜顆粒干燥過程中結合水、不易流動水和自由水的信號量遷移過程,同時進行成像分析,獲取物料內部水分的空間分布信息,從而分析姜顆粒干燥過程中水分與其它干燥特性間的關系。

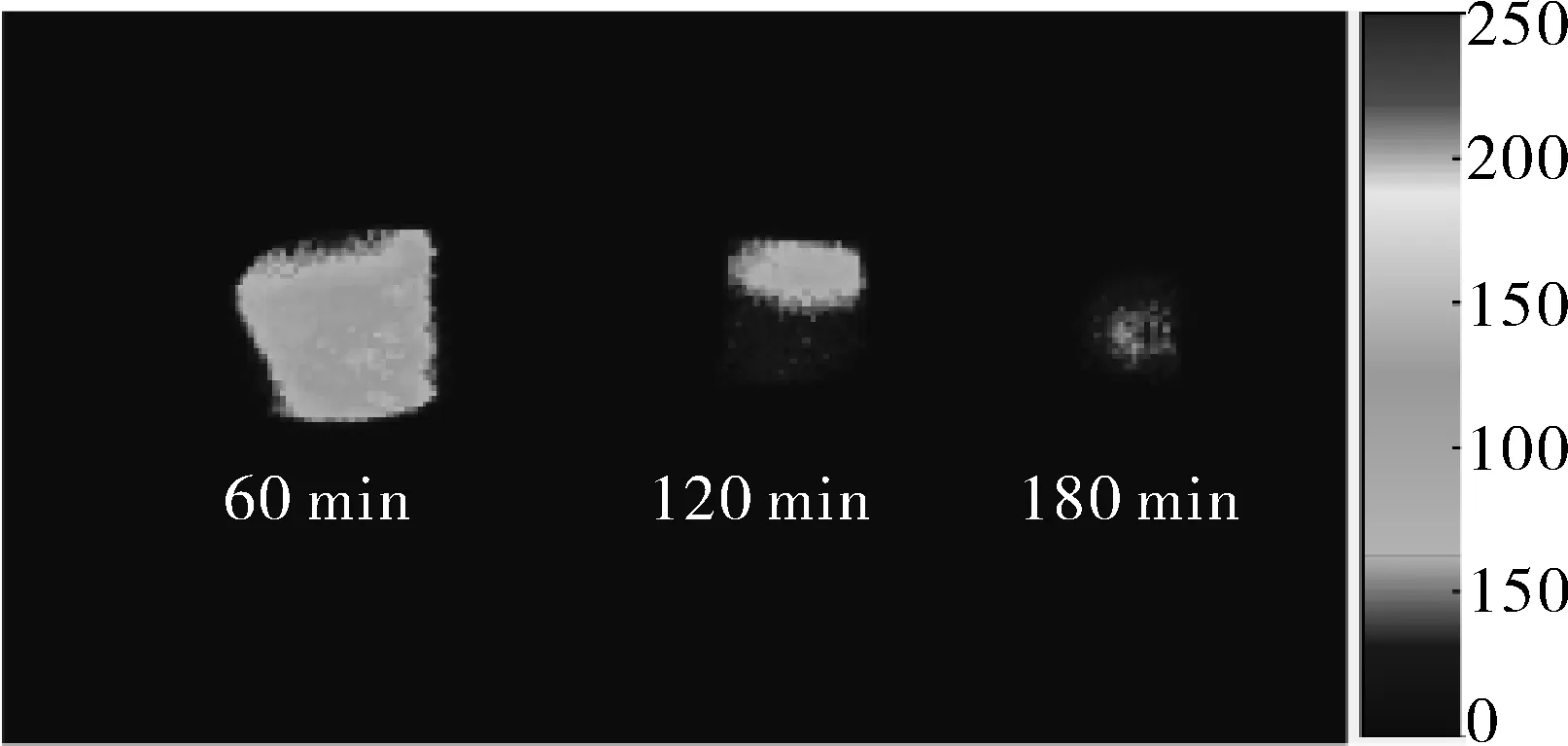

試驗在溫度80 ℃,風速2 m/s的熱風條件下干燥姜顆粒,通過對干燥60 min、120 min、180 min的物料進行MRI測試,如圖5所示。

圖5 不同AD—PSMVD轉換點姜顆粒的水分狀態MRI圖Fig.5 The MRI diagram of water content of ginger slices at different AD-PSMVD transition points

圖像中的亮度越高,表明氫原子的狀態越活躍,主要表現為水分的活躍程度。可以發現,經120 min熱風干燥的生姜顆粒其水分主要分布在姜顆粒的一側,這是由于物料在干燥過程中流態化程度較低,物料一側長時間接觸熱風,因而大部分水分從這一側向外擴散。另外,經AD干燥60 min的姜顆粒內部水分分布均勻且含量仍較高,位于顆粒表層的水分發生散失,但靠近物料表層部分仍存在水分。此時干基含水率為6.58,若繼續進行熱風干燥其速率仍處于較高水平,且過早使用微波處理物料會降低產品品質。結合圖4中冷凝水回流狀態,以此點為轉換點冷凝水回流較多,耗能較大,影響最終產品品質。經AD干燥120 min的姜顆粒雖然水分主要分布在一側,但由圖像亮度可知含水量較高的一側水分分布均勻,說明AD干燥的穩定性好,水分主要分布在顆粒中心以及遠離熱風的一側,其干基含水率為3.37。此時已處于干燥降速階段,熱風干燥速率較低,以此點為轉換點,回流的冷凝水較少,且微波會加速物料內部水分的揮發,提高干燥效率。經AD干燥180 min的姜顆粒水分主要分布在物料中心位置,圖像邊緣亮度較低,說明物料表層的水分最先揮發出來,內部的水分繼而散失,以此點為轉換點雖然微波處理時間短,冷凝水回流少,可提高干燥產品品質,但干燥降速階段時間較長,效率較低。綜上,AD干燥過程較為均勻,但需提高干燥過程的流態化程度,綜合考慮干燥效率、冷凝水回流情況以及干燥產品品質,AD 120min為聯合干燥的轉換點較為合適。

氫原子所受束縛力越大,自由度越小,弛豫時間T2越短,在T2譜上峰值位置越靠左;反之則弛豫時間T2越長,在T2譜上峰值位置越靠右[21]。可將弛豫時間劃為3段,為0.01~10 ms、10~100 ms、100~1 000 ms,分別表示結合水、不易流動水和自由水,峰面積可表征水含量的多少。姜顆粒在熱風風溫80 ℃、風速2 m/s的條件下分別干燥60、120、180 min的物料在NMR下橫向弛豫時間T2如圖6所示。

圖6 NMR下不同轉換點姜片的T2曲線Fig.6 the NMR curves about T2 of ginger slices in different conversion points

由圖可知,AD干燥60 min的姜顆粒自由水和不易流動水含量較高;AD干燥120 min時主峰值減小,峰值所在位置向左移動,自由水與不易流動水含量顯著降低,結合水含量升高,水分由與組織結合力弱的方向向組織結合力強的方向轉以不易流動水和結合水為主;AD干燥180 min的物料中水分以結合水為主,不易流動水和自由水已幾乎被除去。T2譜圖結果與AD干燥后期干燥速率變化結果相一致,以AD干燥120 min為轉換點可通過PSMVD干燥快速除去物料內部的不易流動水和結合水,提高干燥效率。

2.5 AD、PSMVD及其組合工藝脫水產品的形貌及其表觀品質

通過觀察,AD,PSMVD和AD 120 min-PSMVD 3種干燥工藝加工后產品的外觀形貌差異存在顯著的差別,結果如圖7所示。

圖7 AD、PSMVD及其組合工藝脫水產品外觀形貌和SEM 圖(×500)Fig.7 Products dehydrated by AD,PSMVD and the process of their combination, and their SEM morphology(×500)

經PSMVD工藝干燥的姜顆粒,有局部褐變,且產品皺縮嚴重。在SEM上組織結構雜亂,大量的淀粉顆粒無規則分布在機體中,看不清細胞壁輪廓和淀粉顆粒的緊湊排布,如圖7(b)所示。分析認為,全過程微波干燥對物料品質結構的影響較大,特別是在干燥后期,嚴重的干燥不均會導致局部發生劣變。

經AD 120 min-PSMVD兩階段干燥的姜顆粒,在感官品質上更接近于AD產品,SEM中可以分辨出細胞壁的輪廓,淀粉顆粒相對規則地排布,如圖7(c)所示。較AD、PSMVD工藝,基于AD 120 min-PSMVD在干燥效率上占有顯著的優勢,且產品品質穩定,其工藝和產品更容易被消費者接受。

3 結論

在以生姜顆粒為典型物料的PSMVD干燥前期,冷凝水回流現象明顯,嚴重影響物料的熱濕傳遞過程,影響干燥品質。試驗通過AD-PSMVD兩階段干燥法觀察了不同轉換點時的冷凝水回流情況,研究了PSMVD干燥過程的熱像分布,轉換點處的水分含量和水分子類型,以及不同工藝下產品形貌和表觀品質分析得出最佳干燥工藝為AD 120min-PSMVD聯合干燥,并有如下結論。

(1)僅對物料進行PSMVD干燥處理效率高,但冷凝水回流問題嚴重,對產品內部結構破壞程度較大,品質較差。利用AD-PSMVD聯合干燥可減小微波對產品結構的破壞以及冷凝水回流造成的受熱不均帶來的影響,且較AD干燥顯著提高了效率。

(2)物料中所含水分以不易流動水和結合水為主時,AD-PSMVD以為轉換點較為合適,即由AD干燥除去大部分的自由水,由PSMVD干燥除去不易流動水和結合水的聯合干燥可顯著降低冷凝水回流帶來的影響,改善干燥品質。

(3)PSMVD干燥過程中靠近物料的石英倉壁溫度在后期上升較快,前期、中期溫升較慢,因此PSMVD干燥后期是決定干燥品質的關鍵階段。