棱鏡毛坯厚度計算方法之比較

余紅

對于含有棱鏡的眼鏡處方,在加工時通常有兩種方法,一種是在鏡片磨邊裝配加工時,通過移光心來獲得所需要的棱鏡;另一種是在車房磨鏡片度數時,將所需棱鏡磨制在設計基準點上(通常是鏡片幾何中心)。前者方法較簡單,但受到棱鏡大小、鏡片直徑和庫存度數范圍的限制;后者則可以根據處方需要進行任意加工。

在車房進行棱鏡鏡片加工時,需要選擇毛坯厚度、直徑等,這樣可以加工出既美觀又適用的產品,降低成本。

1 棱鏡眼鏡毛坯厚度計算方法

1.1 厚薄差近似公式法

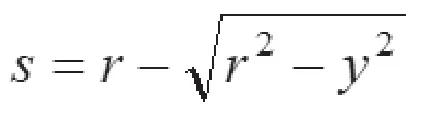

1.2 矢高公式法

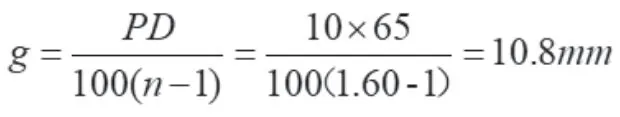

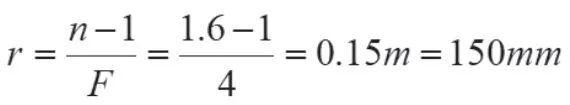

上述公式中,g為棱鏡厚端與薄端之差,單位mm;P為所需棱鏡度,單位Δ;D為鏡片直徑,單位mm,n為鏡片折射率;s為矢高;r為鏡片表面曲率半徑,單位mm;y為鏡片半徑,單位mm。

2 案例

第一種方法雖然較第二種方法計算簡便,但第二種方法更為精確。在此分別舉例(僅對右眼)計算(以外面為平面近似計算),并列表進行比較。

配鏡訂單:右眼-4.00/10△B0°,PD=64mm,鏡架尺寸54-16-140,鏡圈最大尺寸58mm,鏡片折射率n=1.60,最薄端厚度不小于1.2mm,求毛坯厚度。

方法1:厚薄差近似公式計算

根據鏡片尺寸和瞳距尺寸計算移心量,計算出需將鏡片光學中心內移(54+16-64)/2=3mm;鏡片直徑選用58+2×3=64≈65mm,根據公式計算得:

加上薄端厚度,毛坯厚度應選用10.8+1.2=12mm。

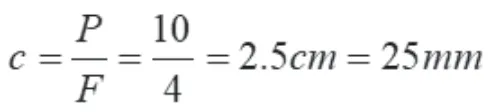

方法2:計算移心量

根據鏡片尺寸和瞳距尺寸,計算出需將鏡片光學中心內移(54+16-64)/2=3mm;

計算加工基準點:

即加工基準點在鏡片光學中心內側25mm處;

根據以上兩步計算可得,實際需將鏡片光學中心外移25-3=22mm;

根據鏡片所需最大尺寸要求(58mm),移心22mm時需要鏡片直徑58+2×22=102mm,這個鏡片直徑表明不能用磨邊時移光心的方法進行該鏡片加工。

計算鏡片邊緣厚度,鏡片里面曲率半徑為:

鏡片光學中心到厚端的距離為 :

厚端邊緣厚度為

從本案例可以看出,對于同樣的度數,厚薄差近似公式計算法與計量移心量法的計算出來的厚度略有差異。

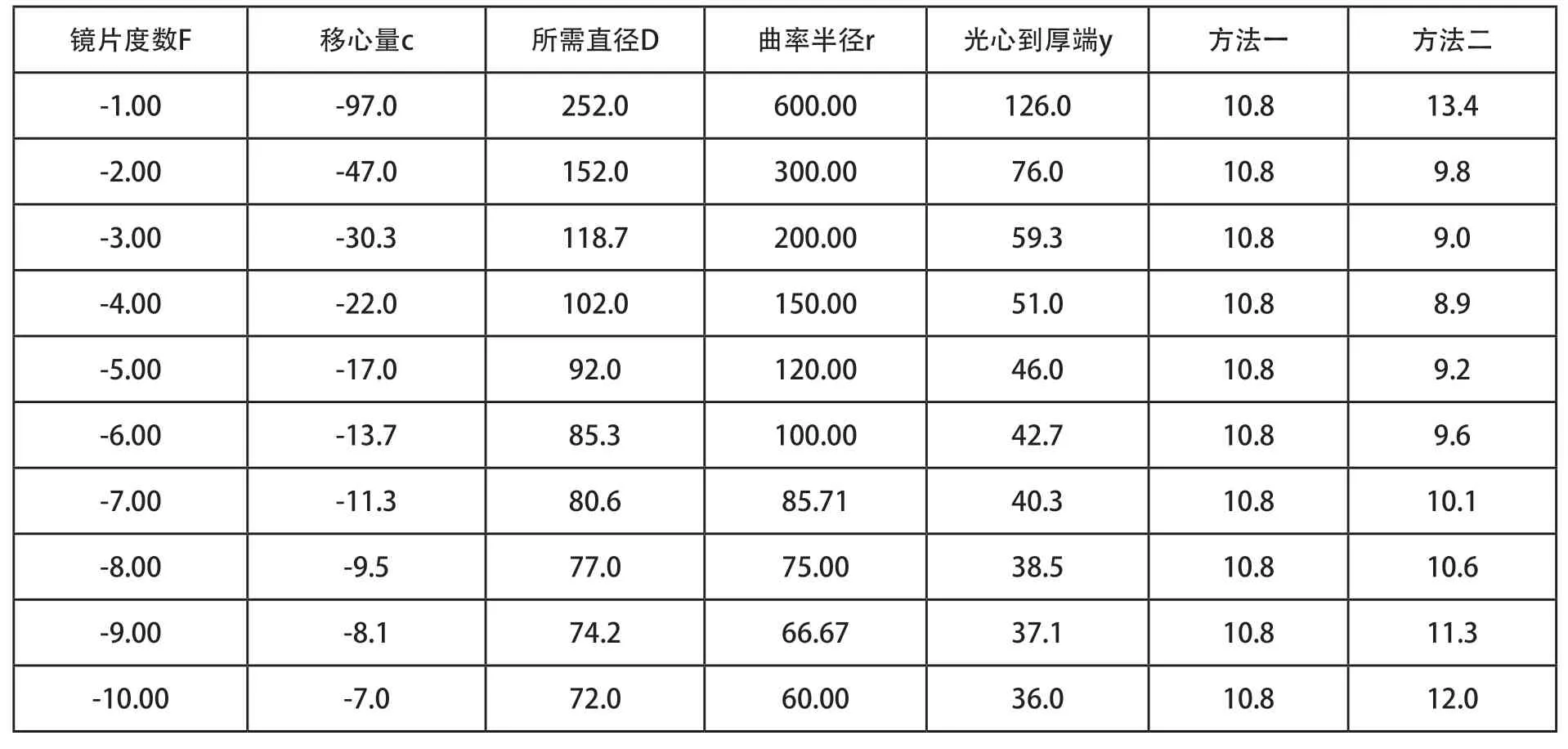

將不同度數兩種方法的計算結果列出(不加中心厚度),如下表所示。

表中長度單位是mm,條件是PD=64mm,鏡架尺寸54-16-140,鏡圈最大尺寸58mm,n=1.60,P=10△B0°。

由上表可見,-1.00/10△B0°的鏡片邊緣厚度比平光還要厚,似乎不合理,對此進行分析。

由于-1.00DS的鏡片滿足棱鏡需求的位置距離光學中心較遠,鏡片上最薄處應該是薄端。加上光學中心到厚端距離97+29=126mm,到薄端距離97-29=68mm,由此計算出薄端厚度是3.9mm,厚薄差為13.4-3.9=9.5mm,這個數字比較合理。

3 注意事項

·對于不同度數的處方,厚薄差近似公式計算法與棱鏡度和鏡片直徑有關,計量移心量法為精確計算;兩種計算方法計算值不一樣,不可千篇一律,需要區別對待,但符合一定規律;

·表中所舉例都是平凹鏡片,新月型鏡片的厚度大于平凹鏡片,并且不同的基彎有不同的厚度;

·表中沒有加入中心厚度或邊緣厚度;

·加工余量也要適當考慮,在實際生產中對于毛坯厚度的選擇應當在此方法上另行計算。