低溫推進劑交叉輸送管路關鍵技術研究進展

許 浩,容 易,季 偉,崔 晨,王 夕,陳士強,陳六彪,王俊杰

(1.中國科學院 低溫工程學重點實驗室(理化技術研究所),北京 100190;2.中國科學院大學 工程科學學院,北京 100049;3.北京宇航系統工程研究所,北京 100076)

0 引言

目前,氫氧發動機是世界范圍內運載火箭的主流推進動力之一[1]。利用液氫液氧作為低溫推進劑的運載火箭稱為低溫火箭。為了實現并提高低溫火箭推進系統的動力冗余能力,低溫推進劑交叉輸送(CPCF)技術在國內外已經有概念設計和相關應用。國外NASA、波音公司以及SpaceX 等機構都進行了相關的技術探索和儲備。國內上海宇航系統工程研究所、北京宇航系統工程研究所等單位也開展了相關研究。采用CPCF 技術能夠實現芯級和助推級動力系統推進劑的合理利用,從而提高兩級動力系統的冗余能力,不僅能將設計開發測試評估(DDT&E)所需成本降低約25%,還能同時提高系統的安全性和可靠性[2]。交叉輸送管路是該技術的核心部件,梳理歸納交叉輸送管路的關鍵技術對于CPCF 技術的研發及應用具有重要意義。

1 系統形式及原理

推進劑交叉輸送技術是一種能夠提高飛行器推進系統模塊之間的通用性,實現推進劑可靠有效利用的推進劑管理技術。通常推進劑交叉輸送系統主要由芯級/助推級推進劑貯箱、流體管路、芯級/助推級隔離閥和分離連接裝置等組成[3]。推進劑貯箱用于儲存液體燃料和氧化劑,要求低溫絕熱、結構可靠。流體管路作為氧化劑和燃料傳輸分配的載體,要求管路設計合理。閥門起到調節流量和壓力的作用,其中,隔離閥是關鍵部件之一,要求在助推分離過程中保證切斷推進劑的輸送及分離端口的可靠密封。分離連接裝置需要在助推分離前可靠連接管路,助推分離時穩定解鎖分離。增壓系統具有穩定推進系統壓力,維持推進劑正常輸送的功能。

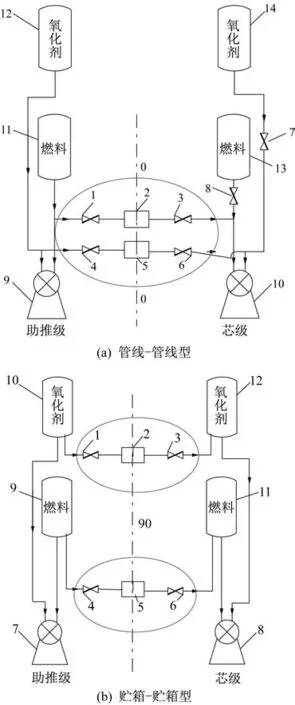

常見的交叉輸送形式有管線與管線型、貯箱與貯箱型[4-8],如圖1 所示。管線-管線型優勢為相對簡單,通過控制閥門實現推進劑穩流,但是分離時同樣需要保證穩流,且在助推級分離前,隨著時間推移芯級貯箱推進劑在外部環境漏熱下不斷蒸發,尤其是液氫,貯箱內會出現氣液分層[4]。貯箱與貯箱型優勢為推進劑流動近似定常流動,但是需要設計自增壓系統實現推進劑擠壓輸送[4]。雖然兩種形式特點具有差異,但是兩種系統都包含有一段相同的管路,即助推級隔離閥1 和4、芯級隔離閥3 和6 以及連接分離裝置2 和5。這部分管路就是CPCF 技術的核心管路,其工作原理為:助推分離前助推級和芯級的隔離閥處于開啟狀態,連接分離裝置處于鎖緊狀態;助推分離時,兩級隔離閥按程序關閉,連接分離裝置解鎖并拋離助推級。

圖1 推進劑交叉輸送形式Fig.1 Cross feed forms of propellant

2 發展現狀

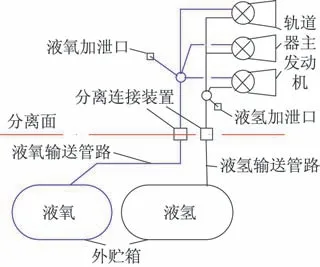

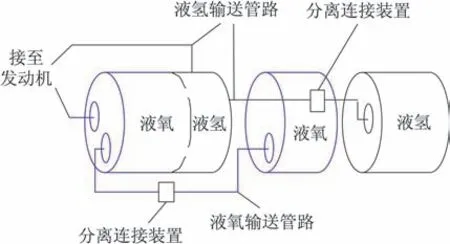

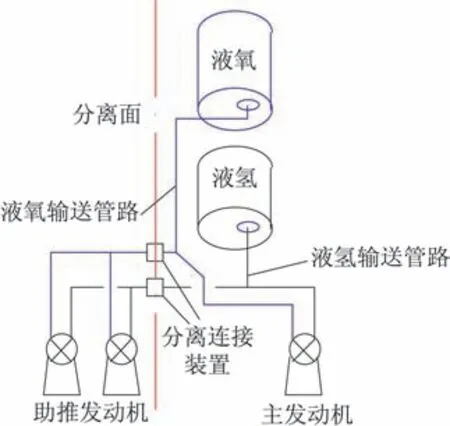

國內外均開展了CPCF 技術的研發與應用。國外已經有部分型號的飛行器系統應用了CPCF 技術。如圖2 所示,美國航天飛機優先消耗外貯箱的推進劑,耗盡后進行分離[5,9]。在此基礎上,美國開始進行新一代航天飛機[6-7,9]的交叉輸送技術研究。運載火箭的交叉輸送技術大多停留在理論設計層面。三級并聯-運載火箭的設計(如圖3 所示)已有發明專利,其形式為貯箱之間的推進劑共用[10]。宇宙神火箭發動機之間的推進劑共用(如圖4 所示)和歐洲航天局Ariane 4 火箭的交叉增壓均已實現[8]。然而,CPCF 技術在國內起步較晚,仍處于試驗探索階段。

圖2 航天飛機交叉輸送系統Fig.2 Cross feed system of space shuttle

圖3 三級火箭交叉輸送系統Fig.3 Cross feed system of three-stage rocket

圖4 宇宙神發動機間交叉輸送系統Fig.4 Cross feed system of Atlas rocket engines

目前CPCF 技術的研發主要包括概念方案、流程模擬和縮比試驗等。GORMLEY 等[11]對比分析了交叉輸送技術在兩級飛行器系統的應用形式,為實際選擇交叉輸送技術的方案提供了參考。STANLEY 等[12-13]和SMITH 等[2]論證了推進劑交叉輸送技術的優越性。NGUYEN 等[14]基 于EASY5 仿真平臺,建立了貯箱和交叉輸送閥門的熱力學模型,分析了液氫液氧貯箱氣隙(貯箱內液面以上的空間)壓力、氣隙質量等參數的變化規律,確定了助推級和軌道級之間交叉輸送止回閥門的工作壓差約為103 kPa。在此基礎上,發展了一種用于可重復使用的兩級入軌飛行器交叉輸送系統的增壓系統模型[15]。為了分析兩級分離過程時如何實現推進劑的穩流及壓力的恒定,SCHWANEKAMP 等[4]利用軟件PMP 完成了貯箱-貯箱型、管線-管線型的穩態數值模擬,并結合軟件EcosimPro 完成了瞬態(分離過程)數值模擬。在穩態過程中,管線-管線型形式簡單,但是解鎖分離動作會導致管路中出現晃動,因此貯箱-貯箱型相對更可靠;此外,液氫和液氧在選用交叉輸送形式時存在差異。

國內學者圍繞交叉輸送系統的原理、形式和關鍵技術等內容也開展了相應的模擬與試驗研究。符錫理[5]分別分析了航天動力裝置中并聯和串聯形式的液體推進劑交叉輸送管路,闡述了系統中分離連接裝置的設計要點。廖少英等[6]進行了以水為介質的縮比試驗,研制了新型隔離閥門,驗證了兩種分離方案的可靠性。馬方超[3]系統性地梳理了交叉輸送系統的發展現狀及關鍵技術,同時結合AMEsim軟件仿真模擬,開展了系統的試驗,分析了系統中的壓力參數,得到了推進劑切換過程中隔離閥前的壓力需要持續穩定的結論。湯波等[16]利用Flow-3D軟件對系統中的總體參數匹配以及貯箱的晃動特性進行了模擬分析,結果表明助推級-芯級輸送宜使用重力輸送方式。綜上所述,關于推進劑交叉輸送技術的研究主要偏向于系統參數、形式進行開展,對于CPCF 技術核心管路存在的低溫密封、低溫推進劑管理以及解鎖分離等技術問題研究的相對較少,這些問題直接關系到CPCF 技術的可靠性與安全性。因此,梳理總結核心管路中的難點問題對CPCF 技術的發展具有一定的價值。

3 核心管路關鍵技術

3.1 低溫密封

CPCF 技術的工質主要為液氫、液氧等低溫推進劑,具有易燃易爆、沸點低、飽和壓力低等特點。因此,介于工質的特點,需要考慮密封件材料在相應介質下的工作性能。對于液氧則需要考慮密封件材料的耐氧沖擊性,對于液氫則要防止密封件材料的氫脆現象。在CPCF 核心管路中應用低溫密封的部位主要是助推級與芯級的連接分離端面和隔離閥。連接分離端面的密封設計需要考慮的因素有:1)與永久性密封不同,連接分離端面處的密封結構既要滿足密封比壓要求,又要保證解鎖分離的順利完成,有學者稱其為半靜密封[17];2)在晃動環境下需要保證密封可靠穩定。

地面推進劑加注管路系統中同樣存在類似的密封部位,即低溫推進劑加注自動脫落連接器的連接處。該連接處的密封結構對CPCF 核心管路連接分離端面的密封設計具有很高參考價值。其密封結構主要有球面對錐面(如圖5 所示)和插拔式(如圖6 所示)密封結構[5,17-18]。球面對錐面的密封結構具有良好的自位對中性能,插拔式的密封結構則允許軸向存在較大的位移。對于大口徑低溫推進劑加注管路連接處的密封一般設置有兩道密封結構,對于液氫管路甚至設有三道密封[17]。然而,地面低溫推進劑加注連接器的連接處密封受到晃動因素的影響要遠弱于CPCF 核心管路的連接分離端面。系統結構的晃動可能會對密封件產生疲勞損害等不利影響,致使密封失效。因此,CPCF 核心管路連接分離端面還需要對晃動環境下的密封進行模擬和試驗。

圖5 球面對錐面雙道密封Fig.5 Ball to cone dual seal

圖6 插拔式“V”型密封Fig.6 Plug-in“V”type seal

3.2 低溫推進劑管理控制

在CPCF 核心管路中需要考慮的低溫推進劑管理控制問題主要有:1)保證助推分離時助推級和芯級隔離閥按設定動作指令關閉,考慮關閉過程產生的水擊壓力;2)考慮兩級隔離閥之間的管路內剩余推進劑排放問題[8];3)考慮助推級分離后芯級隔離閥所處一段管路的熱防護。

CPCF 核心管路中包含的助推級和芯級的隔離閥起到了切斷連通推進劑輸送管的作用。一般用于管路快速切斷連通的閥門主要有球閥和蝶閥。這兩種形式的閥門都屬于旋轉類閥門,從全開狀態切換至全閉狀態只需要將啟閉件繞閥桿旋轉90°,其快速啟閉的性能符合CPCF 技術的操作要求。在關閉過程中,隔離閥開度減小,流體管路阻力損失增大,這時推進劑輸送動力需要及時匹配。同時,由于關閉時間短,要考慮關閥動作導致的水擊壓力,需要采取措施將壓力控制在可接受范圍內。例如通過設置合理的控制策略調整其余閥門的開度來保證貯箱壓力的穩定[19]。當管路連接分離裝置解鎖分離時,由于液氫液氧等低溫推進劑易燃易爆,位于隔離閥之間管路內的推進劑需要優先進行控制排放,還可防止連接分離裝置附近出現結冰現象,保證解鎖分離正常進行[8]。此外,助推分離后,芯級側隔離閥的啟閉件將直接與外部環境接觸,由于低溫推進劑飽和溫度低,受到外界熱流容易蒸發氣化產生蒸汽,局部出現超壓,需要分析評估該處漏熱對芯級低溫推進劑管路的安全風險影響。

3.3 管路連接分離

在CPCF 核心管路中連接分離裝置具有連接分離助推級和芯級輸送管路的作用。在助推級貯箱推進劑消耗完后,要滿足助推級和芯級的隔離閥關閉動作完成后,連接分離裝置及時按時序進行解鎖分離,拋離助推級無效結構。連接工況時,連接鎖緊力要滿足在晃動環境下連接可靠穩定;分離工況時,分離驅動力要能實現助推級和芯級管路的可靠平穩分離。箭上解鎖分離裝置可分為火工分離和非火工分離[20]。火工分離技術成熟,應用較廣,但是涉及管路連接分離較少。火工分離裝置驅動能源大多數與箭上電源相容,設計緊湊,缺點主要體現在爆炸分離沖擊難以控制,并且會產生爆炸碎屑,在低溫推進劑管路的分離過程中易產生爆炸危險。

因此,需要對火工分離產生的爆炸碎屑采取措施進行控制。然而,一般火工分離裝置產生的爆炸碎屑具有一定隨機性,較難控制,難以適用于低溫推進劑管路的連接分離。為了解決管路的連接分離問題,發展可靠穩定的非火工分離裝置是一個需要攻克的技術難題。

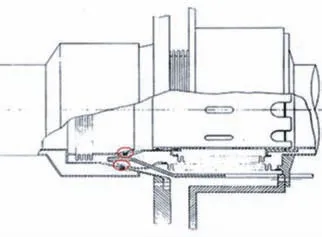

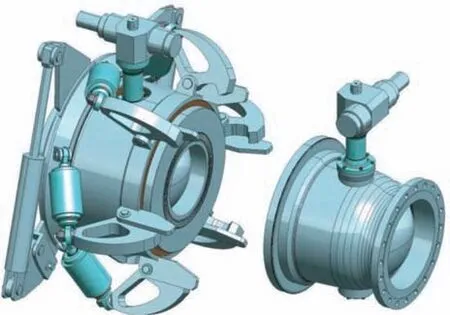

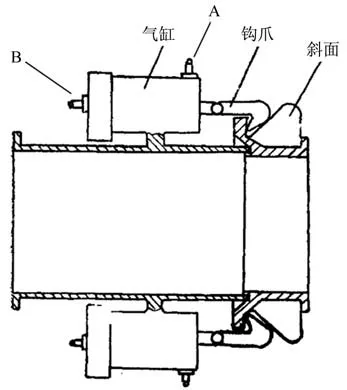

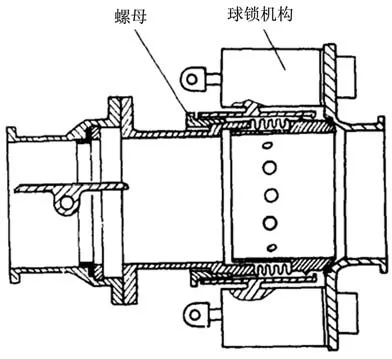

目前,在液化天然氣裝卸臂[21]和地面推進劑加注自動脫落連接器[5,17,22]中已經有類似裝置的應用,可以為CPCF 核心管路的連接分離裝置提供參考。液化天然氣裝卸臂的連接分離裝置主要由離合爪、推桿與卡箍組成。意大利MIB 公司研制的連接分離裝置使用了離合爪機構,如圖7 所示,能實現低溫流體加注管路的快速連接與分離,工作原理為:連通管路時,通過周向均布的鉤爪鎖緊,保證可靠連接;分離管路時,鉤爪解鎖釋放。美國SVT 公司研制的用于低溫流體管路快速連接分離的裝置使用了推桿與卡箍的組合機構,如圖8 所示,通過驅動推桿向下運動,平穩關閉兩側隔離閥后,再頂開中間的卡箍,實現解鎖分離。與液化天然氣裝卸臂的連接分離裝置類似,地面推進劑加注自動脫落連接器的結構形式可歸納為在管路周向均布鎖緊機構,主要有離合爪機構和球鎖機構[22]。用于地面低溫推進劑加注的離合爪機構[5],如圖9 所示,其工作原理與液化天然氣裝卸臂的離合爪機構一致。連接管路時,控制氣從A 處通入;分離管路時,控制氣由B處通入,從A 處放出。應用于美國土星V 運載火箭上液氫液氧加注管路的自動脫落連接器,如圖10 所示,其工作原理為:連接管路時,通過均布于圓周上的3 個球鎖機構與對應的管接頭連接;分離管路時,3 個球鎖機構在氣源壓力驅動下解鎖分離[5]。由于液化天然氣裝卸臂和地面推進劑加注管路的連接分離裝置應用場合為地面,受空間限制小,工作環境平穩,然而CPCF 連接分離裝置結構設計還需要考慮結構重量與箭上安裝空間,整個裝置增加的結構重量與總體提高的有效載荷需要對比分析。此外,驅動動力源需要與箭上動力源相互匹配,例如箭上電源、氣源分配給連接分離裝置驅動力的定量分析。同時,在飛行過程中進行解鎖分離,還需要考慮振動因素的干擾。

圖7 MIB 連接分離裝置Fig.7 MIB connection-separation device

圖8 SVT 連接分離裝置Fig.8 SVT connection-separation device

圖9 離合爪式連接器Fig.9 Clutch claw type connector

圖10 球鎖式連接器Fig.10 Ball lock type connector

4 結束語

CPCF 技術是提高飛行器動力冗余能力的關鍵技術之一,能夠有效提高飛行器系統的可靠性和運載能力。實現該技術需要解決其核心管路的三方面技術難題,即低溫密封、低溫推進劑管理以及管路連接分離。本文歸納了交叉輸送核心管路的技術難題,通過借鑒部分相關行業領域的成熟技術以及與CPCF 技術進行的對比分析,得到了該技術還需進行深入研究的技術方向,主要包括晃動環境下連接分離裝置處的大口徑低溫密封、隔離閥之間的推進劑排放管理和雙隔離閥關閥時的壓力控制、連接分離裝置的驅動力與箭上動力源的匹配性等。這些研究方向可以為我國未來重型運載火箭的總體設計研制提供一定的參考價值。