基于自動化監測的軌道數據采集轉換與偏差分析

徐幼成

(安徽上鐵地方鐵路開發有限公司,合肥 230094)

近年來,隨著我國城市化的快速式發展,涉及既有鐵路的上跨、下穿鐵路立交工程建設項目呈現爆發性增長。為避免鐵路立交工程施工引起既有鐵路軌道產生較大形變,必須對施工區域的既有鐵路橋梁、路基、軌道等鐵路設備進行實時監測。傳統的人工監測無法實時采集鐵路軌道幾何尺寸偏差、路基形變等動態數據信息,同時也無法滿足高頻次監測和形變的實時預警需求[1-2]。因此,研發一種自動化監測系統很有必要。

目前,很多學者在鐵路沉降變形自動化監測領域也開展研究,劉丙強總結幾種自動化監測技術(沉降計、磁環沉降儀、光纖光柵式靜力水準儀、布里淵光時域分析儀、光纖式電水平梁和陣列式位移傳感器等) 的適用范圍[2];馬卓然等通過對長期監測數據進行分析,建立多種數學模型對監測指標與溫度、監測指標與空間位置的相關關系進行研究,并基于此提出一套針對高架站軌道系統的測點優化布置建議[3];禚一等研發出一套基于傳感器技術的“高速鐵路沉降自動化監測系統SMAIS”,并在京津城際等高鐵進行應用[4];陸曉勇等采用全站儀自動化監測的方法對高鐵結構變形進行實時監測[5];常惠等以北京地鐵9號線為例,采用光纖光柵傳感器對典型區段的軌道不平順狀態進行監測,運用數理統計的方法對監測數據進行權重統計和超限分析[6];劉大玲利用光纖光柵傳感技術建立高鐵無砟軌道系統狀態監測平臺,提出監測內容和監測點布置方案[7]。

為了滿足高頻次監測和形變的實時預警需求,彌補傳統人工監測的缺陷,研發了“鐵路立交工程施工形變控制綜合自動化監測系統”,以期實現從外業數據采集到監測成果反饋的全程自動化、智能化。以下對自動化監測系統如何實現軌道幾何尺寸數據采集轉換與偏差分析進行闡述。

1 外業數據測量

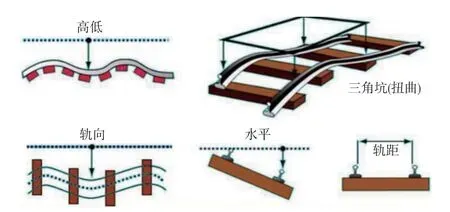

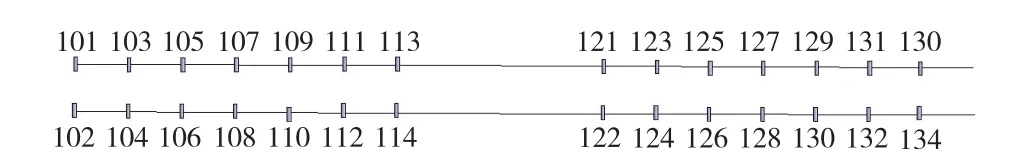

軌道幾何尺寸數據包括軌距、水平、軌向、高低、軌距變化率、三角坑等(見圖1)[8]。為實現對軌道幾何尺寸的數據采集,采用特制扣件使監測棱鏡固定在軌頭下方(見圖2)。線路幾何尺寸檢查中,一般以線路一定范圍內(18m)相鄰兩點或三點的水平正負偏差值代數差的絕對值來表示三角坑值[9]。為了便于計算,在施工區域左右兩側36m范圍內,每6m設置1個監測斷面,每個斷面設置2個監測點,見圖3。

圖1 軌距、水平、高低、軌向、三角坑示意

圖2 軌道監測棱鏡固定裝置

圖3 軌道幾何尺寸監測點布設位置示意

利用全站儀自動化數據采集系統完成外業數據測量,本系統安裝于全站儀控制器中,用于對軌道監測點的水平角、垂直角、斜距采集,同時對氣象值進行采集,并對數據質量進行控制,然后將數據上傳至自動化監測數據處理系統。

監測點坐標采集前,需獲取準確的基準點坐標。監測基準點以獨立坐標系統(建立獨立坐標系時應以鐵路方向為縱軸,垂直鐵路方向為橫軸)為基準建立,在遠離施工影響區域布設。布設完成后,采用全站儀以多測回、多測角的方式測量基準點的三維坐標[10]。然后,以其中一個基準點為后視方向,依次瞄準各監測點,系統對該過程進行自動學習,待自動化監測系統的監測頻率確定后,即可實現自動測量,后續過程無需人為干預。監測控制網的邊長宜控制在100m以內,測站到監測點的最遠觀測距離不應大于150m。

自動化監測的儀器設備應滿足以下要求。

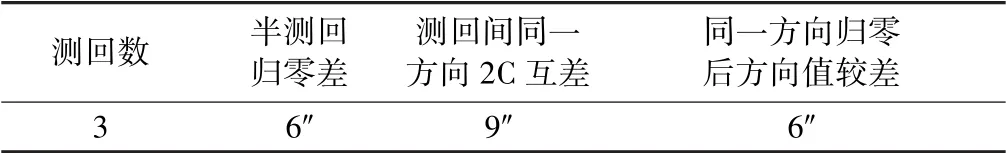

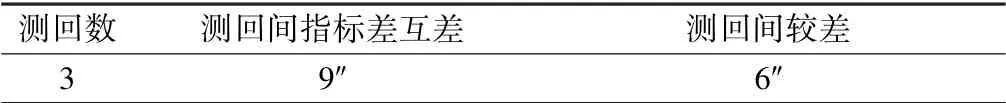

全站儀應具有自動目標搜索、自動照準、自動觀測、自動記錄功能,其標稱精度應滿足:方向測量中誤差不大于±1″,測距中誤差不大于±(1mm+1.5ppm)[11]。配套的溫度計量測精度不低于±0.2℃,氣壓計量測精度不低于±0.5hPa。平面位移控制網水平方向應采用全圓方向觀測法。觀測技術要求見表1、表2[12]。

表1 平面網水平方向觀測技術要求

表2 沉降觀測的垂直角測量技術要求

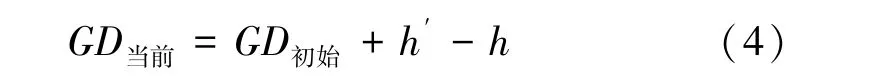

2 軌道幾何尺寸數據轉換

在軌道左、右軌對應位置上,通過扣件布設棱鏡監測點來實現對軌距、水平、軌向、高低、軌距變化率和三角坑的監測。軌道幾何尺寸數據采用相對測量的方式進行采集,即通過軌距尺等手段準確獲取軌道初始的幾何尺寸值,通過本自動化監測系統測量得出的各軌道監測點的三維坐標變化量轉換為軌道幾何尺寸的變化量,初始值與變化量相加即為當前軌道幾何尺寸數據。

2.1 數據轉換

在接收到合格的監測數據后,自動化監測數據處理系統會自動進行解算,生成平差文件,推算概略坐標,然后根據基準點坐標對監測點進行約束平差,得到各監測點三維坐標。

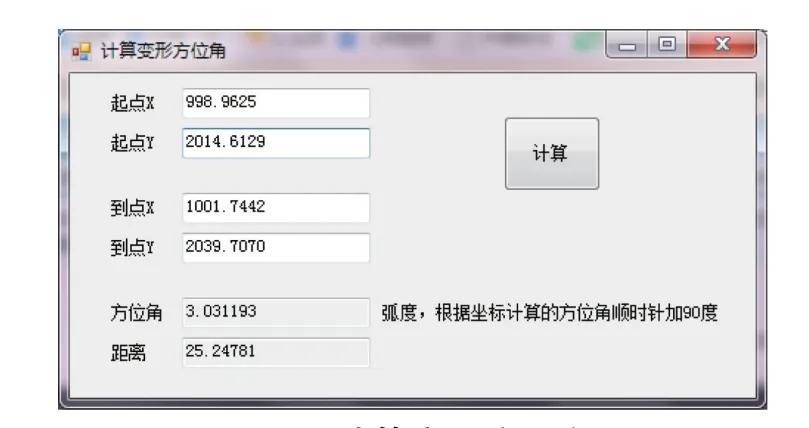

獨立坐標系初步設置時,坐標軸指向并不是完全和鐵路方向一致,故需要進行坐標系旋轉。選擇同一條鐵軌上兩個點的平面坐標,利用軟件計算變形方位角,見圖4。

圖4 計算變形方位角

轉換后的坐標系X軸為垂直鐵軌方向,Y軸為平行于鐵軌方向,H軸為豎向。這樣通過各監測點的三維坐標可以直接計算出軌道幾何尺寸。

2.2 軌道幾何尺寸數據計算

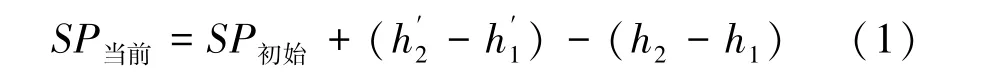

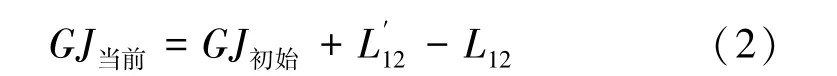

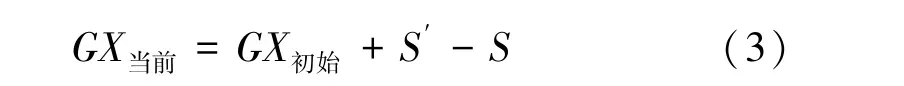

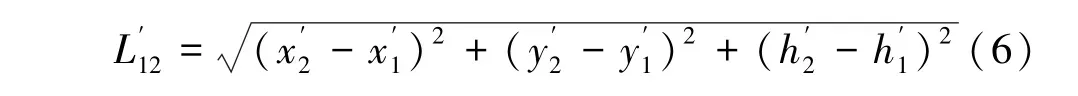

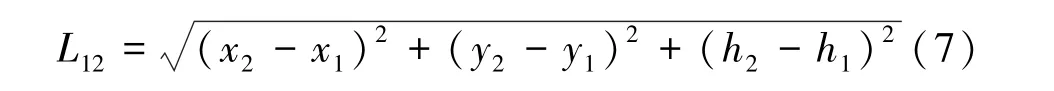

以圖3為例,假設在一股道上按6m間隔布設7組斷面,在每個斷面的左右兩根鋼軌上分別布設1個監測棱鏡,設101號~106號棱鏡中心坐標分別為(x1,y1,h1)~(x6,y6,h6),則變化后的棱鏡中心坐標為。使用0級軌距尺或軌檢小車等工具精確測得初始的軌道幾何尺寸數據后,后續每一期的軌道幾何尺寸數據如下。

水平:

軌距:

軌向:

高低:

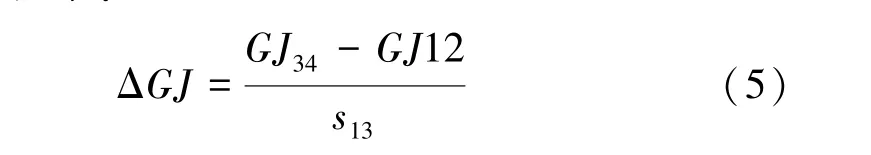

軌距變化率:

L12為101/102棱鏡中心位置的初始距離,有

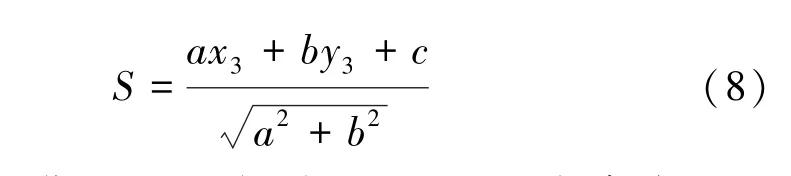

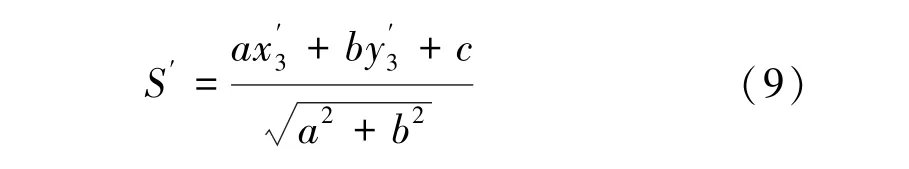

S為103號點到101/105號點直線的初始距離,有

S′為某一期103號點到101/105號點直線的距離,有

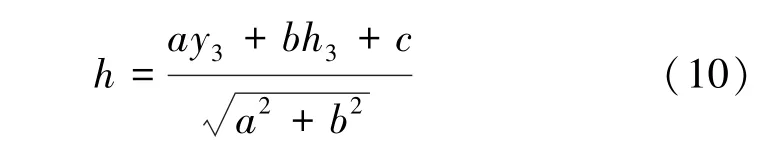

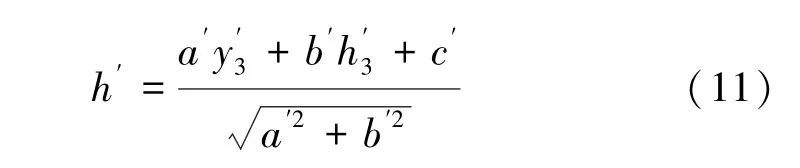

h為103號點到101/105號點直線的初始垂距,有

h′為某一期103號點到101/105號點直線的垂距,有

為了便于計算,采用6m間距布點,則第一點對(101/102號)與第四點對(107/108號)的距離為18m,將每個點對左右18m范圍內的水平值進行比較,作為該點對處的三角坑值。

通過式(1)~式(11),可直接計算出各監測點或點對的軌道幾何尺寸數據。以左軌為基本軌,左軌高于右軌為+,左軌低于右軌為-;軌距值大于1435mm為+,小于1435mm為-(普鐵曲線超高情況下以大于設計軌距加寬值為+,小于設計軌距加寬值為-);軌道外側為+,軌道內側為-;軌道上方為+,軌道下方為-。

3 軌道幾何尺寸偏差分析

3.1 監測控制指標及預警值

鐵路立交工程施工會擾動路基、橋梁承臺、樁基礎等,從而引起鐵路路基沉降及軌道結構變形。當軌道幾何尺寸偏差超限時,需及時進行養護和維修,否則將影響列車的安全行駛。

以安徽省蚌埠市司馬莊路下穿京滬鐵路立交工程監測為例,該工程位于京滬鐵路蚌埠東站西端咽喉區,以雙向6車道以4孔框構形式下穿京滬鐵路。箱涵頂進施工期間限速45km/h,按照限速條件下Ⅱ級偏差來設置控制值,軌距控制值為(-6,+12)mm,水平控制值為(-12,+12)mm,軌向控制值為(-12,+12)mm,高低控制值為(-12,+12)mm,三角坑直線和圓曲線控制值為9mm。

監測控制值確定后,根據設計單位提出的監控量測控制值,將施工過程中監測點的預警狀態按嚴重程度由小到大分為三級:黃色預警、橙色預警和紅色監警。

以監測控制值作為紅色預警值;以監測報警值的70%作為橙色預警值;以監測報警值的50%作為黃色預警值。

3.2 幾何尺寸偏差分析

在系統中數據報表一欄可以下載某一時刻監測點組的組合數據,組合數據記錄表的內容輸出為:軌道幾何尺寸偏差檢查記錄(見表3、表4)。

表3 軌道幾何尺寸偏差檢查記錄

表4 軌道幾何尺寸偏差檢查記錄

表3中的各項數據均未超過預警值,而表4中有1處監測點的水平值和三角坑值超過了控制值,達到了紅色預警。當軌道幾何尺寸偏差達到黃色、橙色、紅色預警時,系統會自動發送監測預警短信,以確保現場軌道幾何尺寸偏差信息的遠程和實時掌控。

系統后臺可自動生成的軌道幾何尺寸偏差檢查記錄,可以得到任意時刻所有監測點的軌向、高低、軌距、水平、三角坑值等基礎數據,便于實時掌握鐵路立交工程施工現場的實際路基、軌道等的實時變形情況,確保鐵路立交工程施工安全和運輸安全[13-15]。

4 結論

“鐵路立交工程施工形變控制綜合自動化監測系統”通過建立初始坐標系和坐標相對位置的換算,實現鐵路軌道幾何尺寸數據的采集;通過數據轉換與偏差自動分析,實現軌道幾何尺寸偏差檢查的全過程和實時記錄,以及監測數據實時傳輸、處理和分析,不僅降低工程人力成本,而且降低了施工安全風險,有力地保障了鐵路立交工程施工安全和鐵路運輸安全。