新型轉(zhuǎn)爐煤氣干法凈化超低排放技術(shù)

文_劉昌健 黃艷秋 孫成革

1 中冶南方工程技術(shù)有限公司 2 西安建筑科技大學(xué) 3 大連嘉禾工業(yè)控制技術(shù)股份有限公司

1 現(xiàn)有轉(zhuǎn)爐煤氣干法凈化系統(tǒng)存在的問(wèn)題

1.1 常規(guī)轉(zhuǎn)爐煤氣干法凈化與回收流程

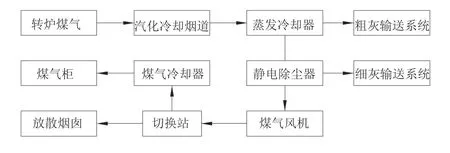

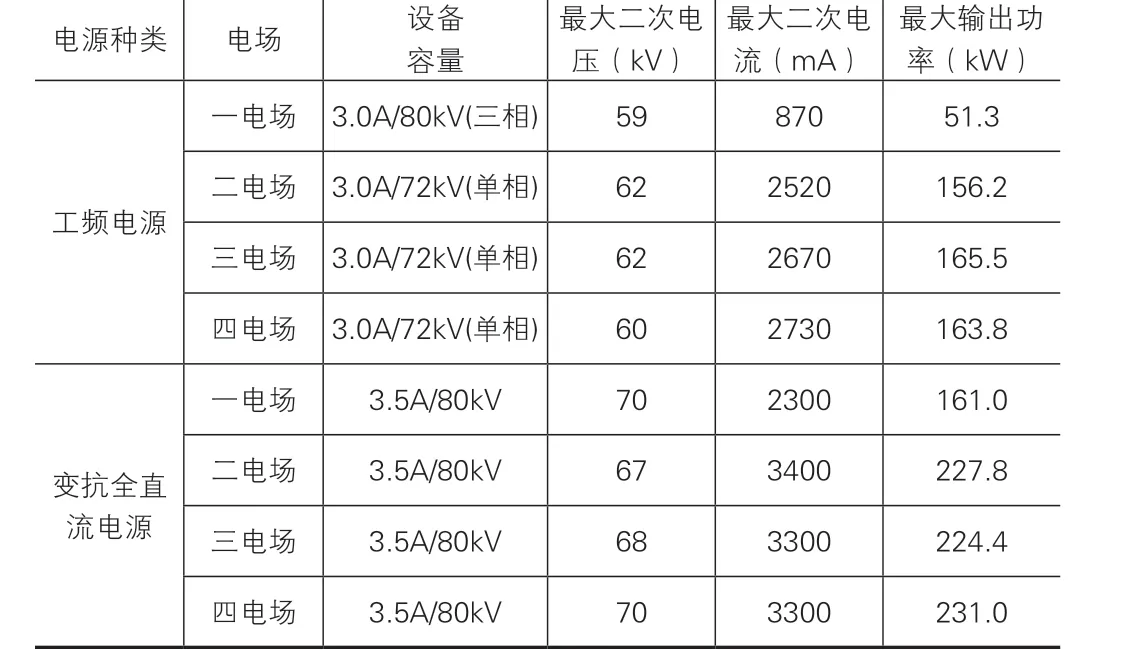

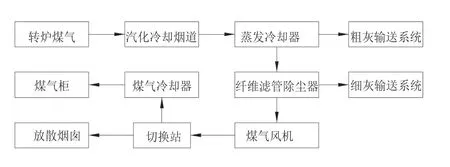

常規(guī)轉(zhuǎn)爐煤氣干法凈化與回收主要工藝過(guò)程為:轉(zhuǎn)爐荒煤氣通過(guò)汽化冷卻煙道進(jìn)入蒸發(fā)冷卻器,蒸發(fā)冷卻器通過(guò)噴水,先將900~1000℃的煤氣冷卻至250~300℃,同時(shí)對(duì)煤氣進(jìn)行粗除塵,之后煙氣進(jìn)入圓筒靜電除塵器進(jìn)行精除塵,靜電除塵器的出口含塵濃度≤15mg/Nm3。靜電除塵器出口設(shè)煤氣風(fēng)機(jī),通過(guò)消聲器后把煤氣送到切換站。當(dāng)煙氣中O2、CO氣體含量達(dá)到可回收條件時(shí),通過(guò)切換站將煤氣導(dǎo)入煤氣冷卻器,經(jīng)過(guò)噴水洗滌,將煤氣冷卻到70℃以下,煤氣冷卻器的出口含塵濃度低于10mg/Nm3,最后進(jìn)入煤氣柜儲(chǔ)存。當(dāng)煤氣中O2或CO氣體含量不滿足回收條件時(shí),則通過(guò)切換站將煤氣導(dǎo)入放散煙囪進(jìn)行放散模式,煤氣經(jīng)點(diǎn)火裝置點(diǎn)火燃燒后排放至大氣。蒸發(fā)冷卻器分離出的粗灰通過(guò)粗灰輸送系統(tǒng)外運(yùn),靜電除塵器所收集的粉塵通過(guò)細(xì)灰輸送系統(tǒng)外運(yùn),流程圖見(jiàn)圖1。

圖1 轉(zhuǎn)爐煤氣干法凈化及回收系統(tǒng)流程圖

1.2 存在問(wèn)題

靜電除塵器的出口含塵濃度≤15mg/Nm3,當(dāng)煤氣回收時(shí)煤氣冷卻器的出口含塵濃度低于10mg/Nm3,,但是當(dāng)系統(tǒng)處于煤氣放散時(shí),沒(méi)有煤氣冷卻器洗滌降塵作用,且隨著設(shè)備運(yùn)行時(shí)間的變長(zhǎng),靜電除塵器的除塵效率會(huì)降低,出口含塵濃度會(huì)進(jìn)一步變高。為了解決這一問(wèn)題,需要對(duì)系統(tǒng)進(jìn)行改造,使得煙囪放散時(shí),達(dá)到超低排放≤10mg/Nm3的要求。

2 現(xiàn)有超低排放技術(shù)

2.1 濕式電除塵技術(shù)

濕式電除塵器與干式電除塵器是按照電極清灰方式分類的靜電除塵器。兩者都是利用靜電力將氣體中粉塵分離的一種除塵設(shè)備。除塵器由本體及高壓電源兩部分構(gòu)成。干式電除塵器借助機(jī)械力槌打、刷掃的方法清除電極上的積塵,優(yōu)點(diǎn)是粉塵后處理簡(jiǎn)單,便于綜合利用,機(jī)械和電磁振打是常用的清灰方式。但清灰時(shí)會(huì)楊起積塵,或短時(shí)間內(nèi)產(chǎn)生返流,影響除塵效率。濕式電除塵器用淋洗、噴霧、溢流等方式清洗電極表面積塵,清灰時(shí)不揚(yáng)塵,但產(chǎn)生一定的泥漿,泥漿需后處理。

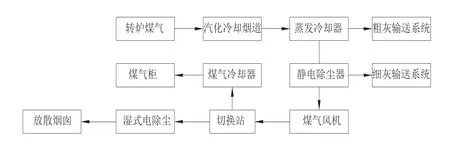

在干法除塵系統(tǒng)中,干式靜電除塵器出口含塵濃度≤15mg/Nm3,因此濕式電除塵器只是作為靜電除塵器的一種擴(kuò)展,作為深度凈化的除塵器設(shè)置于除塵系統(tǒng)中,保證煙囪排放濃度≤10mg/Nm3,見(jiàn)圖2。

圖2 濕式電除塵超低排放流程圖

在目前的改造項(xiàng)目中,濕式電除塵器在轉(zhuǎn)爐煤氣濕法除塵中已經(jīng)成功應(yīng)用,但是在干法除塵系統(tǒng)的應(yīng)用需要進(jìn)一步實(shí)踐,目前主要存在如下缺點(diǎn):①濕式電除塵器需要循環(huán)水噴淋,能耗增加。②煙氣噴水降溫后,煙囪出口會(huì)冒“白煙”。

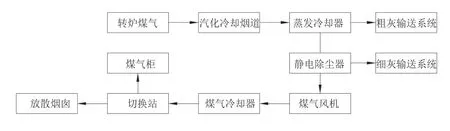

2.2 煤氣冷卻器前置方案

煤氣冷卻器前置方案是目前轉(zhuǎn)爐煤氣干法除塵超低排放中使用最多的一種,其流程見(jiàn)圖3。從靜電除塵器出來(lái)的轉(zhuǎn)爐煤氣,經(jīng)過(guò)煤氣冷卻器的噴水洗滌,含塵濃度可以低于10mg/Nm3。但這種方案存在如下缺點(diǎn):

圖3 煤氣冷卻器前置流程圖

①經(jīng)過(guò)噴水洗滌之后,煙氣接近飽和,放散煙囪出口會(huì)出現(xiàn)白霧,必須進(jìn)行脫白處理,增加初投資。

②飽和煙氣在輸送過(guò)程中會(huì)產(chǎn)生冷凝水,影響切換站閥門(mén)的使用壽命。

③煤氣冷卻器如果故障,必須停產(chǎn)檢修,影響轉(zhuǎn)爐生產(chǎn)。

④放散時(shí),煙氣經(jīng)過(guò)煤氣冷卻器,增加了系統(tǒng)阻力,造成運(yùn)行成本的提高。

現(xiàn)有項(xiàng)目中,為了解決煙氣經(jīng)過(guò)煤氣冷卻器后含水量過(guò)高的問(wèn)題,通常在煤氣冷卻器出口設(shè)置高效脫水裝置,但是由于脫水裝置脫水效率的限制,煙囪冒白霧的現(xiàn)象無(wú)法根本解決。

3 新型超低排放技術(shù)

3.1 變抗全直流電源技術(shù)

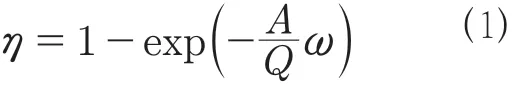

電除塵器的除塵效率計(jì)算公式為:

式中A—集塵極板總面積,m2;Q—除塵器處理風(fēng)量,m3/s;ω—電除塵器有效驅(qū)進(jìn)速度,m/s。

式中β—常數(shù),m2;VpV—電壓峰值,V;Vai—電壓平均值,V。

從式(1)、(2)可以看出,在集塵板總面積及處理風(fēng)量一定的情況,靜電除塵器除塵效率與有效驅(qū)進(jìn)速度成正比,而有效驅(qū)進(jìn)速度正比于電場(chǎng)可施加電壓的峰值與平均值的乘積。當(dāng)平均電壓等于峰值電壓時(shí)峰值電壓與平均電壓乘積達(dá)到最大值。只有接近純直流電源才能做到平均電壓等于峰值電壓。而接近純直流的電源有兩個(gè)途徑實(shí)現(xiàn):①頻率越高的電源輸出越接近直流。②輸出采用非單純整流方式,采用變抗技術(shù)實(shí)現(xiàn)純直流。

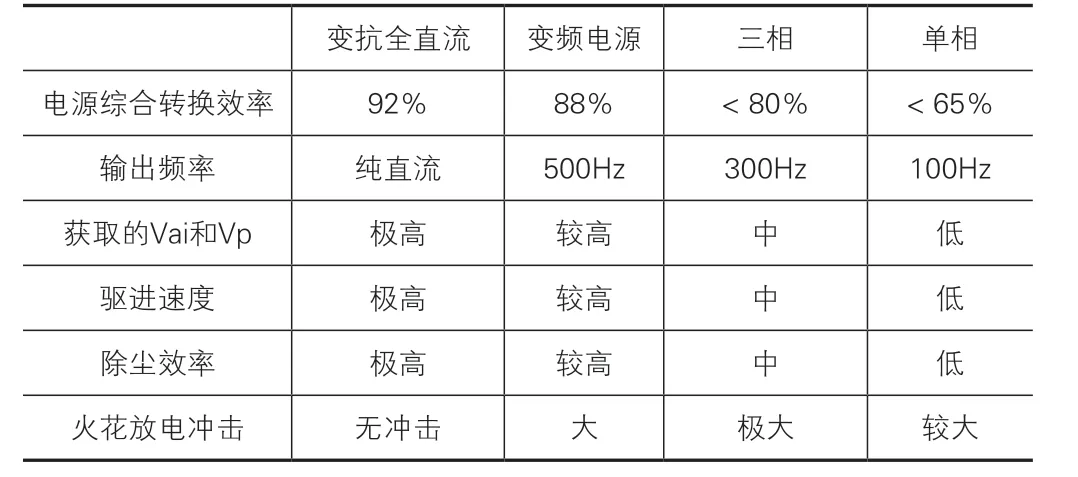

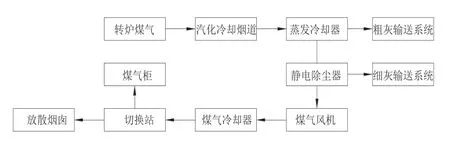

目前行業(yè)采用變抗全直流電源實(shí)現(xiàn)了上述兩種途徑,輸出電壓接近純直流,變抗全直流電源與其他電源的綜合對(duì)比見(jiàn)表1。

表1 變抗全直流電源與其他電源的綜合對(duì)比

變抗全直流電源突破了目前高頻電源的容量瓶頸(目前高頻電源最大穩(wěn)定容量為2.2A),實(shí)現(xiàn)了3.5A的大容量。采用變抗全直流技術(shù),結(jié)合除塵器本身的改進(jìn),可以提高靜電除塵器的除塵效率,實(shí)現(xiàn)不同噸位轉(zhuǎn)爐干法除塵超低排放。

變抗全直流電源在某鋼廠對(duì)300t轉(zhuǎn)爐工頻電源進(jìn)行了升級(jí)替換,替換前后運(yùn)行數(shù)據(jù)對(duì)比見(jiàn)表2。

表2 某鋼廠300t轉(zhuǎn)爐電源升級(jí)替換前后運(yùn)行數(shù)據(jù)對(duì)比

本工程案例僅對(duì)原工頻電源進(jìn)行了升級(jí)替換,替換后的變抗全直流電源實(shí)際運(yùn)行電壓較原電源有大幅的提升,極大地增加了驅(qū)進(jìn)速度,通過(guò)出口排放檢測(cè),出口排放值降低了33%。另外,通過(guò)變抗全直流電源技術(shù),電源的額定容量、最大運(yùn)行電流及輸出功率亦有較大幅度的提升,激發(fā)了除塵器的運(yùn)行潛能,有利于實(shí)現(xiàn)超低排放。

3.2 高溫復(fù)合纖維濾管除塵技術(shù)

轉(zhuǎn)爐煤氣凈化與回收系統(tǒng)中,蒸發(fā)冷卻器后面的精除塵裝置是凈化的關(guān)鍵設(shè)備,因此選擇高效的精除塵器是實(shí)現(xiàn)超低排放的關(guān)鍵。

高溫復(fù)合纖維濾管可以滿足耐高溫和拒水性的要求,其主材料為復(fù)合硅酸鋁,具有高強(qiáng)度、高空隙率、低密度,抗熱震性能好(不受熱脹冷縮的影響而斷裂),可以在750℃條件下穩(wěn)定運(yùn)行。與傳統(tǒng)濾袋除塵器相比,結(jié)構(gòu)類似,工藝結(jié)構(gòu)相對(duì)成熟,同時(shí)纖維濾管具有如下優(yōu)勢(shì):脈沖清灰不變形,塵餅層控制穩(wěn)定,過(guò)濾精度始終保持較高水平。無(wú)龍骨支撐,噴吹過(guò)程不產(chǎn)生機(jī)械摩擦,使用壽命較高。纖維濾管具備較強(qiáng)的拒水性能,只要沒(méi)有明顯的冷凝水出現(xiàn),不會(huì)出現(xiàn)糊袋現(xiàn)象。

采用纖維濾管后,除塵器的出口濃度可以低于5mg/Nm3,具體流程見(jiàn)圖4。但是纖維濾管除塵器的阻力比靜電除塵器高,因此在方案選擇時(shí),要綜合對(duì)比初投資及運(yùn)行能耗,選擇合適的凈化方案。

圖4 高溫復(fù)合纖維濾管除塵器工藝流程圖

3.3 熱回收式煤氣冷卻器

為了解決煤氣冷卻器前置存在煙囪冒白霧的問(wèn)題,可以采用熱回收式煤氣冷卻器。熱回收式煤氣冷卻器的本質(zhì)是一種間接換熱器,不采用噴淋水直接冷卻轉(zhuǎn)爐煤氣,而是通過(guò)換熱器里的循環(huán)水間接冷卻煤氣。循環(huán)水通過(guò)換熱器升溫氣化后可送入轉(zhuǎn)爐蒸汽系統(tǒng)中進(jìn)行利用。

熱回收式煤氣冷卻器的優(yōu)點(diǎn)有:

①解決了煙囪冒白霧的問(wèn)題。

②轉(zhuǎn)爐煤氣含濕量低,煤氣柜可以回收更多的煤氣,并且提高了轉(zhuǎn)爐煤氣的品質(zhì),減少了其排水負(fù)荷。

③轉(zhuǎn)爐煤氣的余熱進(jìn)一步被回收利用。

但是使用熱回收式的前提是,整個(gè)系統(tǒng)的精除塵裝置能夠確保排放濃度≤10mg/Nm3,因?yàn)闊峄厥帐矫簹饫鋮s器不具備深度凈化的功能。

3.4 聲波團(tuán)聚除塵裝置

復(fù)合聲波團(tuán)聚技術(shù)利用高強(qiáng)聲場(chǎng)使氣溶膠中微米和亞微米級(jí)細(xì)顆粒物在聲場(chǎng)中發(fā)生相對(duì)運(yùn)動(dòng)進(jìn)而提高它們的碰撞團(tuán)聚速率。由于顆粒表面存在著很強(qiáng)的范德華吸引力,一旦顆粒發(fā)生了碰撞,便十分可能粘附而形成較大一級(jí)的團(tuán)聚物,使細(xì)顆粒物在很短的時(shí)間范圍內(nèi),粒徑分布從小尺寸向大尺寸方向快速遷移,顆粒數(shù)目濃度減少,進(jìn)而增強(qiáng)后續(xù)深度凈化除塵設(shè)施的脫除效率,深度凈化除塵設(shè)施可以采用高效管式除塵器、袋式除塵器等除塵器的出口濃度可以低于10mg/Nm3,其工藝流程見(jiàn)圖5。

圖5 聲波團(tuán)聚除塵裝置工藝流程圖

聲波團(tuán)聚除塵裝置應(yīng)用于轉(zhuǎn)爐煤氣深度凈化系統(tǒng)優(yōu)點(diǎn):①聲波團(tuán)聚技術(shù)具有適應(yīng)性強(qiáng),可靠性高。②空間占用面積小,安裝位置靈活。

聲波團(tuán)聚除塵裝置應(yīng)用于轉(zhuǎn)爐煤氣深度凈化系統(tǒng)缺點(diǎn):①聲波團(tuán)聚除塵要產(chǎn)生高聲壓和高頻聲波,耗能較大。②高頻聲波可能對(duì)人造成傷害。

因此發(fā)展中低頻率聲波團(tuán)聚除塵裝置是一個(gè)趨勢(shì)。

4 結(jié)語(yǔ)

隨著超低排放工作的推進(jìn),出現(xiàn)了一些有針對(duì)性的轉(zhuǎn)爐煤氣干法凈化超低排放新技術(shù),如①變抗全直流電源技術(shù);②高溫復(fù)合纖維濾管除塵技術(shù);③熱回收式煤氣冷卻器;④聲波團(tuán)聚除塵裝置。這些技術(shù)的出現(xiàn),為轉(zhuǎn)爐煤氣干法凈化超低排放提供了一些新思路,但是在方案選擇時(shí),應(yīng)結(jié)合各種技術(shù)的優(yōu)缺點(diǎn)進(jìn)行綜合比較選擇。