吸收式熱泵耦合帶式干化在熱電廠煤泥摻燒上的應(yīng)用分析

文_梁靜 薛會鴿

1 上海凈泥新能源科技有限公司 2 蓋羅(上海)自動化控制設(shè)備有限公司

污泥是污水處理的副產(chǎn)物,污泥處理與處置遵循“減量化、無害化、資源化”的原則,當(dāng)前以焚燒為核心的處理方法是污泥處置最徹底、便捷和經(jīng)濟的方法,利用熱電廠協(xié)同焚燒具有天然優(yōu)勢和節(jié)能效益,且節(jié)省投資、便于規(guī)模化處置。

1 技術(shù)方案

某開發(fā)區(qū)是以現(xiàn)代輕紡產(chǎn)業(yè)為主導(dǎo)的工業(yè)園區(qū),園區(qū)配套有印染產(chǎn)業(yè)項目及其自建的污水處理及污泥脫水設(shè)施。伴隨著產(chǎn)生大量剩余污泥,以脫水后含水率80%計,泥量達1萬t/a。由于印染廢水中含有Zn、Cr、Ni等多種重金屬,污水處理產(chǎn)生的污泥一般被鑒定為危險固廢。為此,園區(qū)為解企業(yè)燃眉之急,在園區(qū)污水處理廠常規(guī)的污泥脫水基礎(chǔ)上,新增擴建一套處理量為300t/d、含水率為80%的污泥熱干化系統(tǒng),將污泥含水率降至30%以下。該污泥干化減量設(shè)施依托園區(qū)污水廠,收集園區(qū)內(nèi)各印紡企業(yè)污泥,均質(zhì)混合,并將濕污泥經(jīng)烘干后送至園區(qū)熱電廠,與電廠燃煤按設(shè)定的摻燒比例混合,送至焚燒鍋爐處置。

1.1 系統(tǒng)設(shè)計

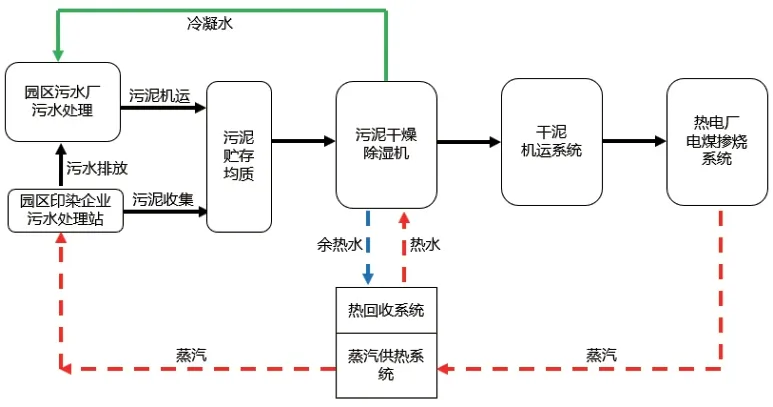

建設(shè)內(nèi)容:濕泥收集儲運系統(tǒng)、回?zé)嵫h(huán)網(wǎng)帶式干燥系統(tǒng)、蒸汽供熱系統(tǒng)、余熱水熱能回收利用系統(tǒng)、干泥機運系統(tǒng)、熱電廠煤泥摻燒系統(tǒng)等設(shè)施。

處理規(guī)模:收集、貯存、處理園區(qū)內(nèi)印染污泥和園區(qū)污水處理廠污泥合計10000t/a(按含水率80%計);

處理工藝:含水率約80%的濕污泥經(jīng)帶式干燥機烘干后,含水率降低至30%,與電煤按設(shè)定的摻燒比例混合,送熱電廠鍋爐焚燒。帶式干燥機的能量來源于熱電廠蒸汽供熱,且通過吸收式熱泵回收干化機冷卻循環(huán)熱網(wǎng)水余熱并提供給干化機熱量。物料循環(huán)流程見圖1。

圖1 物料循環(huán)流程圖

1.2 污泥收集、儲運系統(tǒng)

園區(qū)印紡企業(yè)污水處理站一般設(shè)有物化和生化系統(tǒng),污泥脫水設(shè)施一般采用板框機或帶壓機等,脫水后污泥含水率為65%~80%。收集的工業(yè)污泥經(jīng)均質(zhì)混合調(diào)配后,暫存于濕泥料倉中。為便于收集車輛傾倒,一般還需設(shè)置收集池,收集池設(shè)置于一樓,池內(nèi)設(shè)置有輸送機用于輸送濕污泥,池頂設(shè)置有格柵網(wǎng)板用于過濾轉(zhuǎn)運污泥內(nèi)顆粒雜質(zhì),防止影響后段設(shè)備運行。

1.3 回?zé)嵫h(huán)網(wǎng)帶式干燥系統(tǒng)

污泥干燥機采用網(wǎng)帶式干燥低溫冷凝除濕技術(shù),配置有污泥造粒機、干燥網(wǎng)帶機運系統(tǒng)、循環(huán)風(fēng)系統(tǒng)、冷凝除濕系統(tǒng)。其運行原理是濕污泥經(jīng)造粒成型并靜態(tài)鋪攤在透氣網(wǎng)帶上,由機運系統(tǒng)轉(zhuǎn)輸,網(wǎng)帶機運系統(tǒng)一般設(shè)計2~4層不等,上下疊加布置,首尾錯開。污泥帶式干燥機用不斷循環(huán)的干燥空氣來把干燥通道網(wǎng)帶上的污泥水分帶走,網(wǎng)帶緩慢地在干燥通道內(nèi)往前送,不斷循環(huán)的干燥空氣把污泥水分蒸發(fā),使污泥的體積和重量不斷下降,整個干燥過程在密封環(huán)境內(nèi)進行,不會有臭味和粉塵逸出。采用低溫干化(80℃)可充分避免污泥中不同類型的有機成份揮發(fā)。

污泥蒸發(fā)形成的濕熱空氣(溫度60℃,RH 90%)經(jīng)冷凝除濕裝置降溫脫濕形成冷凝水,冷凝水統(tǒng)一收集排入污水廠前端水處理系統(tǒng)。降溫脫濕的低溫干燥空氣由加熱器(一般為熱水換熱器)提供熱量,加熱的干熱空氣(溫度80℃,RH5%)又由循環(huán)進入帶式干燥機通道內(nèi),如此循環(huán),完成蒸發(fā)除濕、污泥干燥過程。

干化機空氣加熱器所需的熱量一般由熱水換熱提供,加熱換熱采用90℃熱水進水,70℃熱水回水。空氣降溫除濕器冷卻熱量由冷卻水提供,冷凝降溫采用33℃冷卻進水,45℃冷卻回水。干化機所需供熱循環(huán)水和冷卻循環(huán)水均與吸收式熱泵相連,通過吸收式熱泵驅(qū)動提供熱源和冷源,同時在冷卻管路上可以設(shè)置冷卻水塔作為補充冷卻。

1.4 蒸汽供熱和熱源回收利用系統(tǒng)

污泥干燥干化過程所需的驅(qū)動熱源可以是熱電廠熱電機組蒸汽,也可以回收利用汽輪機乏汽余熱。污泥干化采用的吸收式熱泵,是回收干化機內(nèi)的冷卻循環(huán)余熱水的低品位廢熱熱量,利用高品位熱能(本方案采用熱電鍋爐蒸汽)作為驅(qū)動熱源,將本來應(yīng)排放的干化機冷卻水余熱,轉(zhuǎn)換至供熱循環(huán)水內(nèi)。該技術(shù)不僅可以將冷卻余熱水(45℃)的熱量加以利用,用來加熱干化機內(nèi)的熱循環(huán)水(70℃),再利用熱源蒸汽,再次加熱熱循環(huán)水到90℃,作為干化機的熱源使用,而且可以降低冷卻循環(huán)余熱水溫度(40℃),再由冷卻水塔作為補充降溫設(shè)施,將冷卻循環(huán)水溫降低至33℃,作為干化機的冷源使用。由于回收利用了干化機冷卻余熱水,從而減少干化的蒸汽用量。

1.5 干泥機運和煤泥摻燒系統(tǒng)

經(jīng)干化后的污泥顆粒由機運系統(tǒng)轉(zhuǎn)輸?shù)綀@區(qū)熱電廠,與電煤按照一定比例進入鍋爐進行焚燒處理。根據(jù)調(diào)查分析,不同種類的污泥具有不同的組成及熱值,根據(jù)類似工程進行的污泥焚燒特性試驗,分析得到的干態(tài)污泥在物理性質(zhì)、元素分析和工業(yè)分析等方面與褐煤有許多相似之處,其灰分與煤相近,固定碳的含量則低得多,可充當(dāng)?shù)蜋n燃料使用。污泥摻混比例不大于6%時不影響煤粉鍋爐的安全穩(wěn)定運行,少量污泥的摻入對鍋爐效率影響不大, 原煤耗量的增加可忽略不計。

熱電廠利用發(fā)電機組汽輪機抽氣或排氣,向園區(qū)企業(yè)供應(yīng)生產(chǎn)和生活所需的蒸汽,另一部分蒸汽通過管道送到污泥干燥機的吸收式熱泵裝置,作為其驅(qū)動熱源。

2 經(jīng)濟效益和社會效益分析

2.1 減量效益

污泥干燥干化是污泥處理處置技術(shù)的前提和關(guān)鍵所在,本項目采用回?zé)嵫h(huán)帶式干燥,經(jīng)測算園區(qū)企業(yè)污泥干燥前含水率約為80%,經(jīng)熱干化脫水,干泥含水率保持在30%左右,減量比例達71.4%,減量效果非常穩(wěn)定。相比于濕污泥(含水率80%)直接混合摻燒,焚燒處置量增加2倍之多,污泥干燥干化的減量效益顯著。

2.2 經(jīng)濟效益

該工程設(shè)施利用了污水處理廠空地和園區(qū)熱電廠供電、供水、供熱系統(tǒng),節(jié)約了一定的建設(shè)費用。污泥帶式烘干系統(tǒng)采用蒸汽吸收式熱泵供熱,比常規(guī)蒸汽直接供熱節(jié)省30%~40%蒸汽耗量。以處理規(guī)模300t/d、含水率80%干燥至30%的污泥量計,采用吸收式熱泵機組,總制熱量8560kW,回收污泥烘干循環(huán)水余熱2568kW,節(jié)省蒸汽量約 25070t/a,折算成標(biāo)準(zhǔn)煤2272t/a,減少CO2排放5586t/a。

2.3 循環(huán)經(jīng)濟效益

園區(qū)熱電廠蒸汽鍋爐余熱或煙氣廢熱給污泥干燥提供驅(qū)動能源,吸收式熱泵回收利用干化機冷卻循環(huán)水余熱;同時,干燥的污泥補充燃燒熱值、降低電廠煤耗;其次,熱電廠也可享受財稅優(yōu)惠政策、申請國家循環(huán)經(jīng)濟補助。

3 設(shè)施運行建議

3.1 污泥烘干含水率建議

當(dāng)污泥固含量超過40%DR時,在焚燒過程中能量平衡顯示正值。建議針對不同焚燒方式選擇合適污泥干燥含固率。不同焚燒方式推薦污泥干燥含水率見表1。

表1 污泥焚燒推薦干燥含水率表

3.2 污泥進料成型的建議

由于園區(qū)污泥來源多樣、形態(tài)多樣,含水率波動較大,建議將收集來泥調(diào)質(zhì)均勻后進料。控制干化進泥含水率70%~80%,進料成型為直徑5~6mm的條狀污泥靜態(tài)鋪攤在網(wǎng)帶上,以控制污泥干化后粉塵產(chǎn)生,降低污泥干化機維護保養(yǎng)工作。

4 結(jié)語

污泥干化減量、熱電廠協(xié)同焚燒是現(xiàn)階段污泥處理處置的理想方案,工業(yè)園區(qū)建設(shè)基于吸收式熱泵的污泥帶式干燥協(xié)同煤泥摻燒設(shè)施,是借助現(xiàn)役煤電機組發(fā)電供熱系統(tǒng)的一種環(huán)保集中處置平臺。該技術(shù)既能回收利用余熱廢熱,減少環(huán)境熱污染,同時實現(xiàn)污泥減量化、無害化、資源化和規(guī)模化處置,形成基于污泥處置、廢熱回收的循環(huán)經(jīng)濟產(chǎn)業(yè)鏈。