基于CATIA/CAA的輪胎花紋設(shè)計(jì)及自動(dòng)節(jié)距排列

李 華,張 敏,程麗娜,吳東霞

(中策橡膠集團(tuán)有限公司,浙江 杭州 310018)

伴隨著經(jīng)濟(jì)的不斷發(fā)展,汽車的需求量日益增大,而輪胎在汽車行駛的舒適性和安全性方面起著重要作用。因此,輪胎的設(shè)計(jì)變得日益重要,復(fù)雜程度也逐漸上升,胎面花紋形狀千變?nèi)f化,結(jié)構(gòu)復(fù)雜,常需要耗費(fèi)大量設(shè)計(jì)時(shí)間。二維圖形設(shè)計(jì)已經(jīng)無法滿足輪胎設(shè)計(jì)要求,眾多輪胎企業(yè)紛紛采用CATIA,UG和SolidWorks等三維軟件進(jìn)行輪胎設(shè)計(jì)開發(fā),顯著縮短了輪胎的開發(fā)周期,同時(shí)伴隨著設(shè)計(jì)自動(dòng)化程度的提高,輪胎的設(shè)計(jì)質(zhì)量也得到了明顯提升[1]。

胎面花紋對(duì)噪聲、滾動(dòng)阻力和滑水等輪胎性能有重要影響[2-5],是輪胎產(chǎn)品設(shè)計(jì)的重要組成部分。改進(jìn)胎面花紋的設(shè)計(jì)方法、優(yōu)化設(shè)計(jì)系統(tǒng)是提高輪胎質(zhì)量的重要途徑[6]。國外研究者積累了豐富的輪胎花紋設(shè)計(jì)經(jīng)驗(yàn)和技術(shù)。S.Fujiwara等[7]通過研究輪胎花紋溝槽產(chǎn)生諧振頻率的原理,提出了可以降低花紋溝噪聲的穩(wěn)態(tài)花紋設(shè)計(jì)方法。W.Strache等[8]將虛擬開發(fā)技術(shù)應(yīng)用到輪胎花紋設(shè)計(jì)過程中,可縮短開發(fā)周期和降低開發(fā)成本。C.H.Chu等[9]在分析輪胎及其花紋特點(diǎn)的基礎(chǔ)上,借助CATIA提供的CAA-RADE開發(fā)工具,實(shí)現(xiàn)了輪胎三維花紋的快速化設(shè)計(jì)。國內(nèi)的輪胎企業(yè)和院校也在研究輪胎花紋設(shè)計(jì)的開發(fā)技術(shù),主要有基于語義的輪胎3D花紋設(shè)計(jì)、輪胎模具花紋塊系統(tǒng)、基于CAA-RADE的輪胎三維花紋參數(shù)化設(shè)計(jì)等[10-14]。

為了滿足輪胎花紋設(shè)計(jì)的精細(xì)復(fù)雜程度,本工作在CATIA V5R22版本下根據(jù)花紋塊最小單元——節(jié)距設(shè)計(jì),在GSD(Generative Shape Design,創(chuàng)成式曲面設(shè)計(jì))模塊進(jìn)行輪胎參數(shù)化的節(jié)距花紋2D線框和3D曲面設(shè)計(jì),然后在PDG(Part Design,零件設(shè)計(jì))模塊下轉(zhuǎn)化為3D實(shí)體。通過三維設(shè)計(jì)中常用的掃略、拉伸、旋轉(zhuǎn)、曲面特征、布爾運(yùn)算等命令,完成輪胎花紋的三維造型[15]。在設(shè)計(jì)過程中,利用參數(shù)驅(qū)動(dòng)及CATIA知識(shí)工程的特性,先完成一個(gè)節(jié)距花紋實(shí)體的模板創(chuàng)建,并以“節(jié)距代號(hào)”為主要發(fā)布參數(shù)進(jìn)行模板封裝。通過參數(shù)變化即可實(shí)現(xiàn)不同節(jié)距花紋實(shí)體的自動(dòng)生成。然后在ASD(Assembly Design,裝配設(shè)計(jì))模塊利用CAA二次開發(fā)自動(dòng)調(diào)用單節(jié)距花紋模板,根據(jù)花紋節(jié)距排列順序的設(shè)計(jì)要求,通過程序自動(dòng)完成輪胎花紋整周的裝配。

1 CATIA參數(shù)化模板設(shè)計(jì)在花紋設(shè)計(jì)中的應(yīng)用

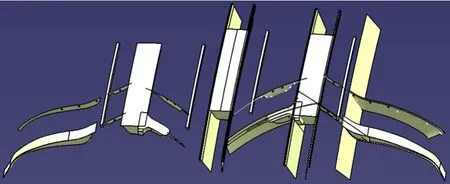

輪胎花紋一般有3—5個(gè)不同節(jié)距組成。以RP18花紋5個(gè)節(jié)距設(shè)計(jì)為例,輪胎整周由A,B,C,D,E五個(gè)節(jié)距根據(jù)一定的順序環(huán)形排列組成,這5個(gè)節(jié)距形狀相似而尺寸不同(一般A為最大,E為最小)。為了直觀展示節(jié)距之間的異同,將5個(gè)節(jié)距花紋展開在同一個(gè)平面內(nèi),如圖1所示。

每個(gè)節(jié)距花紋設(shè)計(jì)只有參數(shù)不同而形狀一致,利用CATIA參數(shù)驅(qū)動(dòng)及知識(shí)工程工具,通過更改模板中發(fā)布的“節(jié)距代號(hào)”參數(shù)即可實(shí)現(xiàn)由1個(gè)節(jié)距變參數(shù)而生成其他4個(gè)節(jié)距的操作,由此輪胎的花紋設(shè)計(jì)就集中到可用參數(shù)化的單節(jié)距模板設(shè)計(jì)上。

2 節(jié)距花紋的設(shè)計(jì)

2.1 2D線框設(shè)計(jì)

在GSD模塊下,根據(jù)花紋特點(diǎn)劃分出最小設(shè)計(jì)單元——節(jié)距,首先進(jìn)行2D線框設(shè)計(jì)。根據(jù)實(shí)際需要,如果花紋為對(duì)稱設(shè)計(jì),則只需要畫出單側(cè)圖形,通過相應(yīng)的對(duì)稱、平移操作即可得到另一側(cè)圖形,如圖2所示。

2.2 3D曲面設(shè)計(jì)

在GSD模塊下,根據(jù)上級(jí)設(shè)計(jì)節(jié)點(diǎn)輸出的輪廓曲線,旋轉(zhuǎn)即可得到輪胎胎面和溝底面等3D花紋設(shè)計(jì)中需要的曲面。將已設(shè)計(jì)好的2D單節(jié)距花紋線框?qū)?yīng)依次展開投影到胎面上,如圖3所示。然后根據(jù)3D設(shè)計(jì)參數(shù)進(jìn)行角度掃略、橋接、圓角、修剪等操作,實(shí)現(xiàn)花紋節(jié)距的3D曲面造型的生成,如圖4所示。

圖4 3D曲面節(jié)距花紋示意

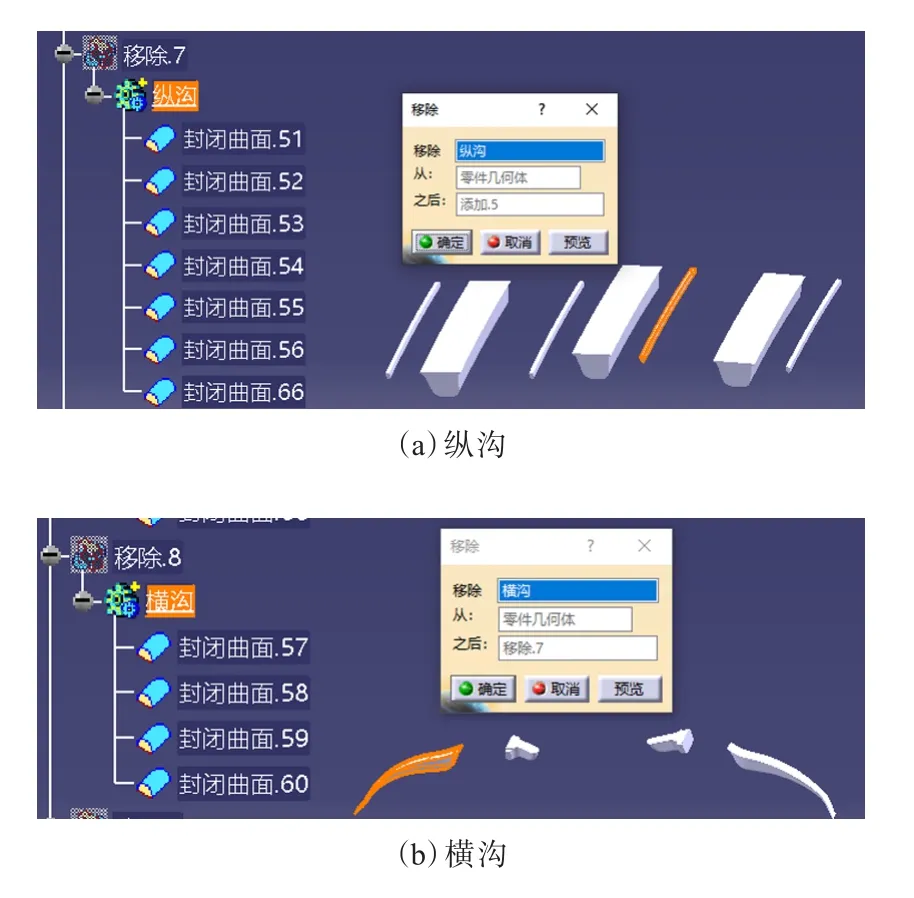

2.3 3D實(shí)體設(shè)計(jì)

在PDG模塊下,首先將3D曲面節(jié)距花紋設(shè)計(jì)中的溝和鋼片進(jìn)行封閉曲面,轉(zhuǎn)化為3D實(shí)體。為了便于節(jié)距實(shí)體在輪胎整周裝配,避免輪胎實(shí)體的重復(fù)裝配,在單節(jié)距花紋實(shí)體設(shè)計(jì)中,并不涉及光面輪胎的實(shí)體,對(duì)節(jié)距花紋實(shí)體采用布爾減的設(shè)計(jì),如圖5所示。

圖5 3D實(shí)體節(jié)距花紋設(shè)計(jì)界面

3 輪胎整周花紋自動(dòng)裝配

在ASD模塊中,首先根據(jù)輪廓曲線得到光面輪胎實(shí)體。利用CAA編程二次開發(fā),對(duì)做好的3D節(jié)距花紋實(shí)體進(jìn)行調(diào)用,并根據(jù)節(jié)距長度自動(dòng)進(jìn)行節(jié)距間環(huán)形排列角度的計(jì)算。在開發(fā)工具的對(duì)話框中輸入節(jié)距排列順序“UDFABC”,裝配樹結(jié)構(gòu)中選擇輪廓“Part”和裝配的光面輪胎“Body”,再對(duì)裝配的節(jié)距花紋3D實(shí)體文件做路徑選擇,最后點(diǎn)擊“確定”按鈕,即可實(shí)現(xiàn)自動(dòng)節(jié)距花紋的整周裝配,如圖6所示。

圖6 輪胎整周花紋自動(dòng)裝配界面

4 系列化規(guī)格花紋擴(kuò)展

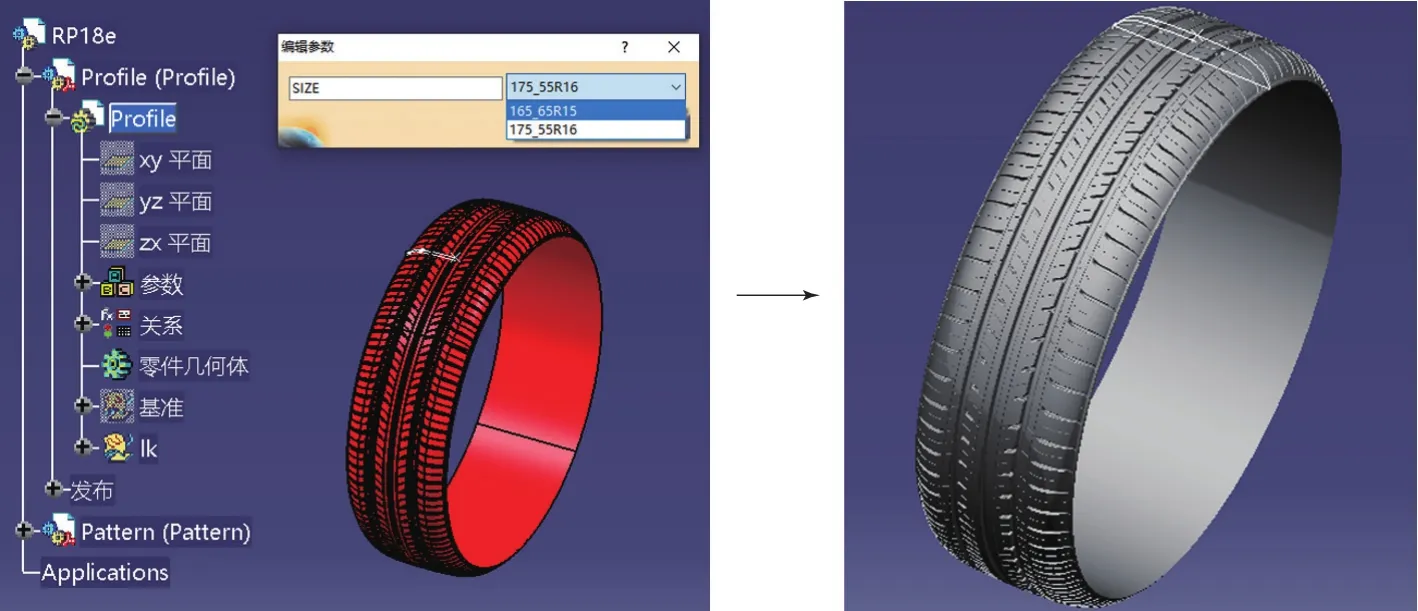

上述介紹的是單規(guī)格輪胎的花紋整周自動(dòng)裝配過程,通過關(guān)聯(lián)設(shè)計(jì)即可實(shí)現(xiàn)多規(guī)格、系列化的花紋擴(kuò)展。在ASD模塊中,裝配文件采用關(guān)聯(lián)設(shè)計(jì),有輪廓和花紋兩個(gè)裝配節(jié)點(diǎn)。在輪廓和花紋兩個(gè)模板的設(shè)計(jì)中均采用配置表設(shè)計(jì),如圖7所示。

圖7 輪廓及花紋設(shè)計(jì)參數(shù)配置表界面

兩個(gè)配置表均以“輪胎規(guī)格”為擴(kuò)展關(guān)鍵參數(shù),當(dāng)規(guī)格發(fā)生變化時(shí),配置表關(guān)聯(lián)設(shè)計(jì)就會(huì)自動(dòng)更新輪廓圖曲線,并自動(dòng)選擇新規(guī)格下的花紋設(shè)計(jì)參數(shù),點(diǎn)擊“更新”按鈕,即可實(shí)現(xiàn)更新節(jié)距花紋及整周花紋裝配,如圖8所示。

圖8 規(guī)格驅(qū)動(dòng)的花紋系列擴(kuò)展界面

5 結(jié)語

本工作對(duì)輪胎花紋2D和3D設(shè)計(jì)方法進(jìn)行探討,采用花紋設(shè)計(jì)最小單元—節(jié)距設(shè)計(jì)的方法,對(duì)節(jié)距花紋進(jìn)行參數(shù)化模板設(shè)計(jì),以“節(jié)距代號(hào)”作為參數(shù)驅(qū)動(dòng)進(jìn)行花紋模板擴(kuò)展的應(yīng)用。同時(shí)利用CAA二次開發(fā),實(shí)現(xiàn)了輪胎花紋快速和準(zhǔn)確的整周裝配。利用CATIA參數(shù)化和知識(shí)工程的模板化設(shè)計(jì),用配置參數(shù)表的關(guān)聯(lián)和規(guī)格驅(qū)動(dòng),達(dá)到了簡單便捷的花紋系列擴(kuò)展的目的。

以往花紋圖在autoCAD平臺(tái)上進(jìn)行2D節(jié)距設(shè)計(jì)及有限節(jié)距數(shù)量的平面拼合,不僅不能直觀展現(xiàn)輪胎整周花紋造型,且每個(gè)節(jié)距的制圖都需要進(jìn)行重復(fù)性設(shè)計(jì)工作及人工手動(dòng)節(jié)距拼合。以5個(gè)節(jié)距的花紋設(shè)計(jì)為例,需要人工設(shè)計(jì)制圖5次,并且手工拼合5個(gè)節(jié)距后提供模具廠作為拼合圖示例。本工作基于CATIA/CAA對(duì)輪胎花紋設(shè)計(jì)及整周拼合裝配進(jìn)行研究,實(shí)現(xiàn)了同花紋系列的迅速擴(kuò)展。以開發(fā)24個(gè)規(guī)格為例,以每個(gè)規(guī)格耗時(shí)8 h計(jì)算,24個(gè)規(guī)格一個(gè)人需要24個(gè)工作日的時(shí)間。采用CATIA/CAA參數(shù)化模板設(shè)計(jì),利用規(guī)格參數(shù)驅(qū)動(dòng)圖紙自動(dòng)更新,加以CAA二次開發(fā)節(jié)距花紋整周自動(dòng)裝配,以每個(gè)規(guī)格2 min計(jì)算,24個(gè)規(guī)格僅需要48 min,即一個(gè)人不到1 h的時(shí)間就能將花紋圖全部擴(kuò)展完成。采用CATIA模板設(shè)計(jì)及CAA開發(fā)花紋自動(dòng)整周裝配,不僅大幅度縮短了設(shè)計(jì)開發(fā)人員的工作時(shí)間,同時(shí)避免在不同節(jié)距重復(fù)性設(shè)計(jì)時(shí)出現(xiàn)的人為錯(cuò)誤,規(guī)范設(shè)計(jì)標(biāo)準(zhǔn),提高了輪胎花紋圖的設(shè)計(jì)質(zhì)量。另外,以整周3D造型花紋圖交付模具廠,可縮短造型確認(rèn)的溝通時(shí)間,進(jìn)而縮短輪胎開發(fā)周期。