雙柱塞串聯抽油泵技術試驗研究

陳鴻(大慶油田有限責任公司第六采油廠)

隨著油田提高采收率技術不斷進步,尤其是聚合物驅、三元驅等技術的應用,在采油過程中,地層中碳酸鹽、硅酸鹽等各類物質以砂礫狀、黏稠狀伴隨地層采出液進入井筒內,在抽油泵附近產生沉積和積累,導致抽油泵在生產過程中發生砂礫卡泵或結垢卡泵,這成為影響檢泵周期縮短的主要因素。2020 年,大慶油田第六采油廠因卡泵、活塞拉傷造成檢泵作業井133 口,占全廠抽油機檢泵井的13.1%,檢泵周期733 天,較全廠檢泵周期短26 天;若能達到全廠檢泵周期,延長抽油機井運行時間,就少影響生產時數255.1×104h,躺井時間少影響原油產量2.86×104t。

1 出砂結垢原因

1.1 出砂

1)儲層巖石成熟度較低,膠結疏松。從砂巖礦物成分來看,較高的長石和巖屑含量反映了巖石的較低成熟度。巖石顆粒多呈現棱角狀,在細礫巖和砂礫巖中,普遍見“雜基”支撐結構,并在巖心中見有泥質支撐的漂浮礫石,反映了巖石結構成熟度低的特點。從巖石力學的角度分析,地層的膠結性質直接影響了巖石顆粒固有的剪切強度,并且由于膠結疏松,黏土、顆粒等更易于運移。

2)壓裂導致地層出砂。由于儲層巖石膠結疏松,壓裂后近井地帶巖石被剪切破壞,且應力平衡被打破,導致地層出砂,并且經過一段時間的開采,壓裂砂會返吐,出砂的類型一般為壓裂砂、常規地層砂、細粉砂等。

3)調補層、側鉆井、套損井出砂。對于砂巖油藏,縱向上發育砂巖組較多,調補層作業過程中注入灰漿容易污染井筒及近井地帶,油井開抽后灰漿隨井液采出,容易卡泵;隨著開發的進行,套損井逐年增多,套損后油井出砂量大幅增加,且伴隨出泥漿和細粉砂[1]。

1.2 垢卡泵

當油管內懸浮的垢屑發生沉降時,垢屑會直接堆積在柱塞拉桿與泵筒之間的環空中,使得柱塞很容易被垢屑卡死,影響油井的正常生產[2]。

1)碳酸鹽垢的形成:經取樣化驗分析,碳酸鹽垢主要為碳酸鈣。碳酸鹽垢是采油過程中常見的一種沉積物,通常產生于壓力降低溫度升高部位;因此,在壓力發生急劇或明顯變化的油井近井地帶、井筒中易形成碳酸鹽垢。

2)鐵垢的形成:地下水中含有大量溶解的二氧化碳。當這些二氧化碳變成游離態的二氧化碳時,就會和鐵作用發生腐蝕[3]。同時油田水中往往含有硫化氫,干燥的硫化氫與二氧化碳一樣不具有腐蝕性,但溶于水的硫化氫就具有腐蝕性。

2 雙柱塞串聯抽油泵

2.1 原理設計

對于雙柱塞串聯抽油泵,采用上下雙柱塞串聯結構,柱塞中間利用連桿進行連接,使上下兩個柱塞同時參與密封,實現了一個沖速范圍內,兩個柱塞分別對中間泵筒進行砂、垢的清理,同時保證其整個運行過程中泵效不受影響。這種兩個柱塞交替工作和清理的過程,能有效防止柱塞與泵筒間隙內固體顆粒的累積,使發生卡泵的隱患降到最低[4]。

雙柱塞串聯抽油泵工作原理如圖1所示。當柱塞上行至上止點時,上柱塞進入上泵筒,下柱塞則在中間泵筒內,保證密封的同時也保證了載荷的平穩性。此時,上柱塞與中間泵筒脫離,完成了對砂、垢的清理。當柱塞下行至下止點時,上柱塞位于中間泵筒內,下柱塞處于下泵筒內,此時,下柱塞脫離中間泵筒,完成了對砂、垢的清理。正常運行時,上下兩個柱塞同時參與密封,這種結構實現了在一個沖速范圍內,兩個柱塞在上、下止點分別對中間泵筒進行砂、垢的清理,同時也保證了其整個運行過程中泵效不受影響;在上止點時,保證泵效同時也保證了系統載荷的平穩性[5]。

圖1 雙柱塞串聯抽油泵原理

2.2 結構設計

雙柱塞串聯抽油泵結構見圖2。柱塞中間利用連桿進行連接,泵筒從結構上分為三段連接,上下兩段泵筒內徑較中間段泵筒內徑大,中間段以實現密封、清潔功能[6]。兩個串聯柱塞上、下邊緣處設計有向內的倒角結構,向內的倒角結構保證了柱塞上、下沖程過程中順利進入中間泵筒,對泵筒內壁全程刮削[7],實現對整個泵筒內壁砂、垢的清理,保證泵筒內壁的清潔,進而減少卡泵的概率。

圖2 雙柱塞串聯抽油泵結構

從結構設計上實現了柱塞處于上止點時,下柱塞處于中間泵筒內;柱塞處于下止點時,上柱塞處于中間泵筒內。這種結構設計可以使抽油機在任意位置停機時,桿、管環空內沉積的砂粒、垢粒沿著柱塞邊緣向內的倒角進入柱塞體內部,降低了進入柱塞與泵筒摩擦副的可能性。這些固體顆粒在抽油機啟動后,會隨采出液帶走,從而避免發生卡泵現象[8]。

兩個柱塞間設計采用連桿連接,連桿材質選用45#優質合金碳素鋼。該連接桿內徑設計為56 mm,外徑設計為65 mm,計算可得金屬橫截面積約為855 mm2。45#優質合金碳素鋼屈服強度按36 kg/mm2計算[9],連桿承載能力可達30 780 kg;而泵深1 000 m、液柱壓強為10 MPa 的條件下,上沖程時連桿所承受的載荷為855 kg,可見遠低于連桿設計承載能力。

2.3 特點

確保在正常運行時,上下兩個柱塞同時參與密封,保證泵效的同時也保證系統載荷的平穩性;確保兩個活塞的結構設計能夠有效防止柱塞與泵筒間隙內固體顆粒的積累,從而降低卡泵的隱患。

3 現場應用

3.1 總成密封試驗

將組裝后的雙柱塞串聯抽油泵(不裝柱塞總成)上端接試壓接頭;另一端為吸入閥,將壓力緩慢升至16 MPa 后,穩壓3 min,壓降不超過0.5 MPa為合格。總成密封試驗數據見表1,1#和4#兩臺雙柱塞串聯抽油泵穩壓3 min,壓降為0.3 MPa,2#和3#兩臺雙柱塞串聯抽油泵穩壓3 min,壓降為0.2 MPa,均滿足壓降不超過0.5 MPa 要求。

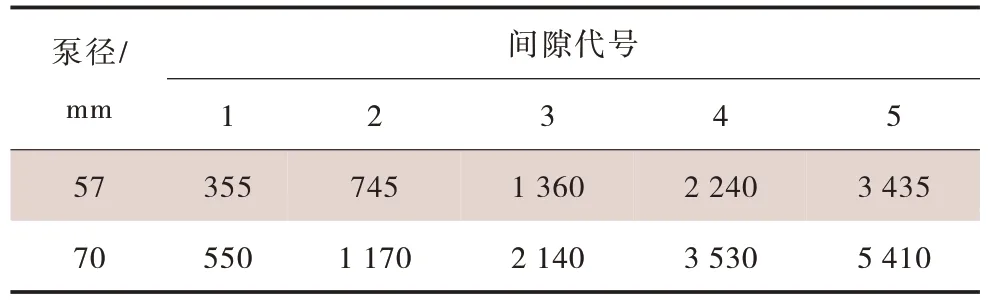

3.2 間隙漏失量測試

將密封性能試驗合格的抽油泵泵筒內裝入選配好的柱塞,泵一端接試壓接頭,另一端接專用漏失量接頭,壓力升至10 MPa 后測漏失量。4 臺雙柱塞串聯抽油泵間隙漏失量測試數據見表1,分別為830~880、 850~800、 850~800、 820~860 mL/min,均滿足2 級間隙的φ70 mm 最大漏失量1 170 mL/min的要求。抽油泵漏失量標準見表2。

表1 間隙漏失量測試數據

表2 抽油泵漏失量標準 單位:mL/min

3.3 試驗效果

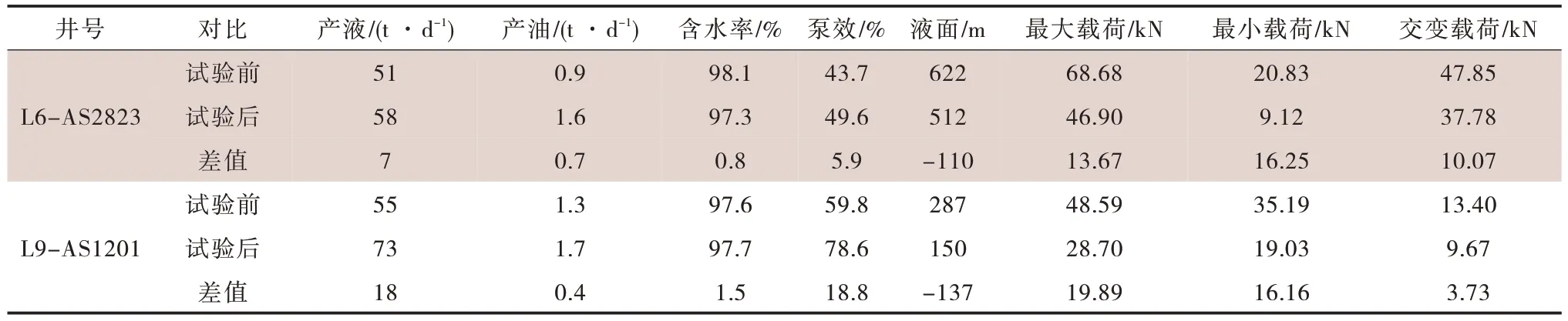

在 L6-AS2823 和 L9-AS1201 共 2 口抽油機井上開展了初期現場試驗。為了對比效果更為客觀,試驗前后抽汲參數不變(泵徑均為φ70 mm,沖程均為 4.2 m,L6-AS2823 井沖速為 5 次/min,L9-AS1201井沖速為4 次/min)。下井后2 口井示功圖均為正常工況示功圖,無砂卡、垢卡等卡泵顯示。

2 口試驗井現場試驗初期效果見表3。平均單井產液增加13 t/d,產油增加0.55 t/d,年創效益121.5 萬元,平均檢泵周期延長107 天,年節約檢泵成本0.4 萬元。綜上所述,平均單井年創效益122 萬元。

表3 現場試驗初期效果

通過對初期效果分析,雙柱塞串聯抽油泵減少了出砂、結垢嚴重井在生產管理中由于停機帶來的隱患,提高了油井運行的可靠性,達到了延長檢泵周期、降低檢泵率、節約檢泵成本的目的。下步計劃擴大試驗規模,并明確選井條件:

◇ 泵徑為φ57、φ70、φ83、φ95 mm;

◇沖程為3、4.2、5.5 m;

◇產液量為 0~30、30~60、60 t/d 以上;

◇含水率為90%以下、90%~95%、95%以上;

◇液面為 0~300、300~600、600 m 以上;

◇泵效為40%以下、40%~60%、60%~80%、80%以上。

4 結論

1)雙柱塞串聯抽油泵優化了筒內變徑柱塞的結構設計,實現了對整個泵筒內壁砂、垢的清理,保證了泵筒內壁的清潔。這不僅能夠有效地倒出油管內因脫落而掉人泵筒的垢片,防止卡泵[10],而且還可以減緩泵筒內結垢的速度進而減少卡泵發生的概率,對抽油機井檢泵周期的延長會起到促進作用,節約檢泵成本。

2)經室內實驗檢測加工試制的φ70 mm 雙柱塞串聯抽油泵滿足抽油泵標準,工藝上滿足生產需求。通過L6-AS2823 和L9-AS1201 兩口抽油機井現場試驗表明,雙柱塞串聯抽油泵能夠滿足實際生產要求,適用于抽油機井舉升工藝。

3)優化的雙柱塞串聯抽油泵結構設計能夠始終保持一個柱塞在泵筒內,起到減少泵的漏失量、提高泵效、降低抽油泵運行載荷的作用,有效改善油井的生產運行效果。

4)雙柱塞串聯抽油泵為治理卡泵和運行滯后等工況問題奠定了技術基礎,現場試驗也取得了較好效果。但該技術畢竟是新技術,還需要研究其對于復雜井況的適應性,并根據評價效果對此技術進行修正完善。