基于CFD數(shù)值仿真的噴射脈沖清潔角閥噴吹量計(jì)算方法

劉 堯,楊軍社

(西安航天遠(yuǎn)征流體控制股份有限公司,陜西 西安 710100)

0 引言

噴射脈沖清潔角閥是一種廣泛應(yīng)用于煤化工、多晶硅及精細(xì)化工行業(yè)中專為過濾系統(tǒng)設(shè)計(jì)的快開脈沖波紋管截止閥。閥門通常安裝在過濾器頂端,工作時,閥門快速打開和快速關(guān)閉產(chǎn)生脈沖氣流,反向吹除安裝在過濾器內(nèi)部濾芯上的雜質(zhì),保證過濾器內(nèi)濾芯壓差在一定的范圍之內(nèi)正常工作。脈沖反吹角閥的工況噴吹量指在工況溫度、工況壓力和工況介質(zhì)條件下,閥門動作一次流經(jīng)閥門的氣體質(zhì)量或氣體體積(行業(yè)內(nèi)一般指氣體體積)。脈沖角閥的噴吹量直接影響過濾器的壓差,因此過濾系統(tǒng)設(shè)計(jì)之前,需要準(zhǔn)確估算閥門的單次噴吹量[1]。針對某種特定閥門,若噴吹量估算過小,會導(dǎo)致設(shè)計(jì)中壓縮機(jī)功率選型過小,實(shí)際工況中上游系統(tǒng)給閥門供氣不足,壓縮機(jī)超負(fù)荷運(yùn)行;若噴吹量值估算過大,會導(dǎo)致設(shè)計(jì)中濾芯有效過濾面積較大,實(shí)際工況中導(dǎo)致濾芯表面的雜質(zhì)無法被有效吹除,濾芯被堵塞甚至損壞,濾芯兩側(cè)壓差無法保證,造成系統(tǒng)故障。因此,精確計(jì)算閥門在工況下噴吹量對反吹系統(tǒng)的設(shè)計(jì)至關(guān)重要。另外,針對過濾系統(tǒng),若能提高單臺閥門的噴吹量,則可減少閥門的應(yīng)用數(shù)量,節(jié)省成本。

目前國內(nèi)對于布袋除塵用脈沖反吹角閥噴吹性能研究較成熟。文獻(xiàn)[2]針對布袋除塵用脈沖反吹角閥在低壓0.9 MPa,實(shí)驗(yàn)室溫度20 ℃下的噴吹量測試搭建了試驗(yàn)系統(tǒng),可精確測試出閥門在低壓、室溫狀態(tài)下的噴吹量。文獻(xiàn)[3]利用試驗(yàn)法,測得1 MPa以下、室溫環(huán)境中壓縮空氣的噴吹量。文獻(xiàn)[4]利用試驗(yàn)法獲得脈沖閥的噴吹量,但布袋除塵脈沖閥工況環(huán)境均為常溫、1 MPa壓力以下,搭建試驗(yàn)系統(tǒng)容易實(shí)現(xiàn)。而對于工業(yè)環(huán)境用高溫、高壓噴射脈沖清潔角閥,試驗(yàn)室難以搭建滿足其工況要求的測試系統(tǒng)。針對噴射脈沖清潔角閥多工作于高溫高壓工業(yè)環(huán)境中,設(shè)計(jì)閥門的關(guān)鍵參數(shù)噴吹量和流動性能難以通過實(shí)驗(yàn)室模擬測量,以及傳統(tǒng)理論計(jì)算誤差較大的問題,提出了基于CFD數(shù)值仿真的噴射脈沖清潔角閥噴吹量及流動性能分析方法。

1 計(jì)算原理

本文所選用計(jì)算模型為應(yīng)用在化工領(lǐng)域的某型號閥門,其特殊高溫、高壓工業(yè)應(yīng)用環(huán)境詳細(xì)技術(shù)參數(shù):閥門規(guī)格為DN50,工況介質(zhì)為H2、氯硅烷,閥前壓力P1=3.0 MPa,閥后壓力p2=2.5 MPa,工況溫度T=448 K,介質(zhì)密度ρ=2.13 kg/m3,介質(zhì)粘度為0.12 cP,閥門打開時間t打開=92 ms,閥門關(guān)閉時間t關(guān)閉=76 ms,閥門完全打開時間t完全打開=82 ms。閥門的打開時間指閥門從關(guān)閉狀態(tài)到最大行程狀態(tài)消耗的時間;閥門的關(guān)閉時間指閥門從最大行程狀態(tài)到閥門完全關(guān)閉狀態(tài)消耗的時間;完全打開時間指閥門處于最大行程狀態(tài)下的保持時間。

噴射脈沖清潔角閥在打開和關(guān)閉過程中,開啟高度不同,每個瞬間的體積流量均不同。但是閥門動作速度快,打開時間小于100 ms,關(guān)閉時間小于100 ms,在中間開度下均為瞬態(tài)值,因此僅計(jì)算閥門在完全打開狀態(tài)下的體積流量,將閥門打開時間和關(guān)閉時間總和的一半近似看為閥門處于全開狀態(tài)。得到反吹角閥單次噴吹量計(jì)算公式為:

Q總=Q全開×t全開

(1)

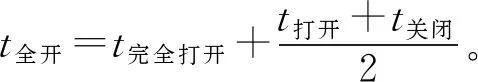

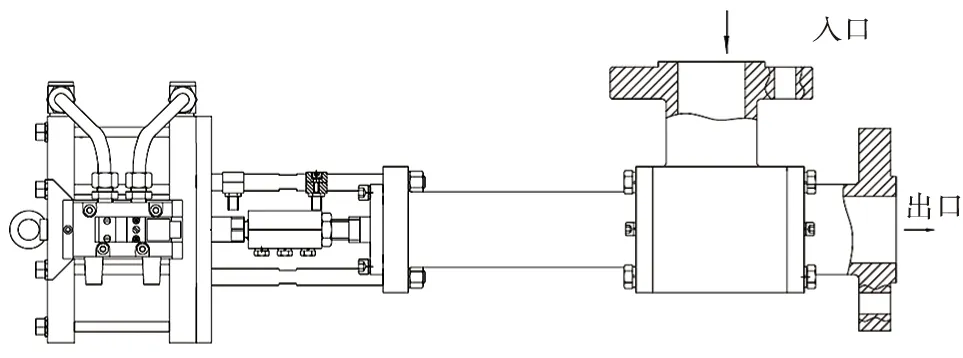

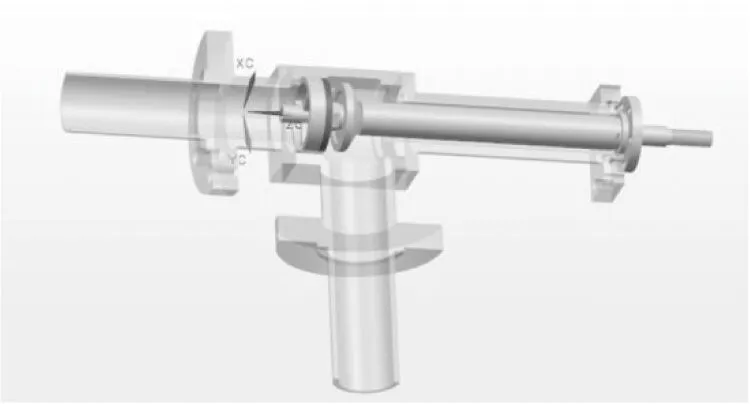

本文計(jì)算模型閥門外形圖見1,全開狀態(tài)的內(nèi)部結(jié)構(gòu)見圖2。

圖1 閥門外形圖Fig.1 Valve outline drawing

圖2 閥門全開狀態(tài)內(nèi)部結(jié)構(gòu)圖Fig.2 Internal structure of valve in full open state

2 理論計(jì)算方法

實(shí)際工程設(shè)計(jì)中,閥門的體積流量理論計(jì)算方法為:應(yīng)用閥門在實(shí)驗(yàn)室全開狀態(tài)下測試得到的流阻系數(shù)反推出閥門在工況全開狀態(tài)下的平均流速,根據(jù)平均流速計(jì)算閥門在全開狀態(tài)下的體積流量求得閥門動作一次的噴吹量。具體計(jì)算過程,閥門在全開狀態(tài)下的平均流速計(jì)算公式[5]如下:

(2)

(3)

式(2)、式(3)中,v平均為工況閥門全開狀態(tài)下平均流速;Δp為工況下閥門前后壓差,Δp=p1-p2;k為流阻系數(shù);ρ為工況下閥門的密度;D為閥門流通直徑。

經(jīng)過理論計(jì)算,閥門工況噴吹量為:690.02 Nm3。

3 基于CFD數(shù)值仿真計(jì)算

CFD數(shù)值仿真計(jì)算方法為根據(jù)閥門實(shí)際工作參數(shù),用數(shù)值仿真的方法計(jì)算出閥門在完全打開狀態(tài)的質(zhì)量流量,根據(jù)閥門完全打開狀態(tài)下的流量值計(jì)算閥門工況下動作一次的噴吹量。主要流程為UG三維建模、抽取流道、ICEM劃分網(wǎng)格、Fluent流場仿真、CFD-POST后處理。

3.1 建立仿真模型及劃分網(wǎng)格

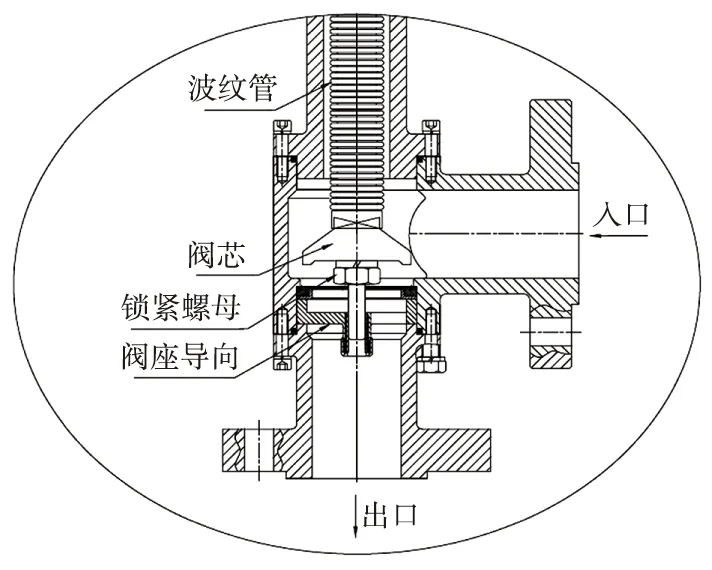

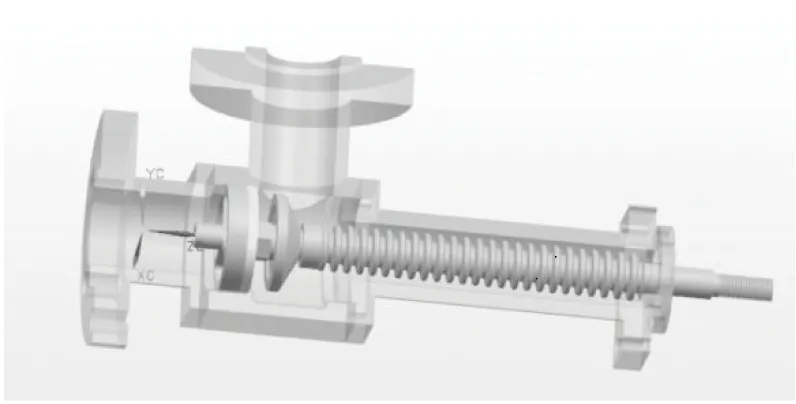

用UG軟件構(gòu)建反吹角閥閥體部分三維模型并進(jìn)行優(yōu)化:1)優(yōu)化波紋管部分結(jié)構(gòu),波紋管部分的流動基本處于滯止?fàn)顟B(tài),對閥門內(nèi)部流道的流動性能幾乎無影響,但波紋管波紋部分曲面尺寸小、網(wǎng)格劃分?jǐn)?shù)量多,為了提高計(jì)算效率及計(jì)算精度將波紋管部分簡化為直管段;2)優(yōu)化進(jìn)、出口結(jié)構(gòu),閥體內(nèi)部結(jié)構(gòu)不規(guī)則,流體在流道內(nèi)流動復(fù)雜,不穩(wěn)定,極易出現(xiàn)渦流、回流現(xiàn)象,工業(yè)應(yīng)用中閥門出、入口均設(shè)有直管段,為了使模擬狀態(tài)接近工業(yè)應(yīng)用,計(jì)算結(jié)果更精確,采用延長閥門出入口相對長度使閥門進(jìn)、出口的流體充分流動,延長距離為6D。原始三維模型見圖3,優(yōu)化后三維模型見圖4。

圖3 原始三維模型Fig.3 Original 3D model

圖4 優(yōu)化后三維模型Fig.4 Optimized 3D model

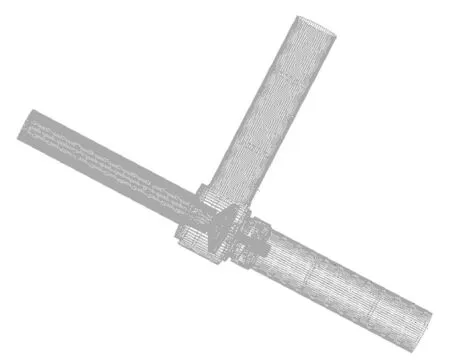

抽取優(yōu)化后的閥體三維模型內(nèi)部流道,圖5為閥門內(nèi)部流道三維模型。采用ICEM軟件對內(nèi)部流道模型進(jìn)行劃分網(wǎng)格,采用非結(jié)構(gòu)化四面體網(wǎng)格。為提高計(jì)算精度,對閥芯、閥蓋、密封填料等影響流動性能的關(guān)鍵部位處網(wǎng)格進(jìn)行了加密,流道模型所有壁面設(shè)置邊界層,并采用自適應(yīng)的網(wǎng)格技術(shù)對網(wǎng)格進(jìn)行優(yōu)化,優(yōu)化后的網(wǎng)格總數(shù)量為220萬。圖6為閥門全流道網(wǎng)格模型。

圖5 閥門流道三維模型Fig.5 3D model of valve

圖6 閥門全流道網(wǎng)格劃分Fig.6 Mesh of valveflow channel

3.2 邊界條件及計(jì)算模型設(shè)置

將上述網(wǎng)格模型導(dǎo)入Fluent中。已知工業(yè)應(yīng)用中,快開波紋管脈沖閥內(nèi)介質(zhì)雷諾數(shù)Re>2 500,流動方式為湍流。湍流模型選擇Standardk-ξ,SKE模型對閥門類封閉腔內(nèi)邊界層、低雷諾數(shù)的模擬較精確[6-8]。介質(zhì)模型為實(shí)際氣體,自定義混合氣體,介質(zhì)為氫氣和氯硅烷,設(shè)置介質(zhì)的密度、粘度等參數(shù)。邊界條件設(shè)置:入口壓力3 MPa,出口壓力2.5 MPa,其余設(shè)置為Wall,壁面設(shè)置為無滑移的固體壁面;近壁面采用標(biāo)準(zhǔn)的壁面函數(shù)法,設(shè)置求解基于壓力的穩(wěn)態(tài)求解器,并采用SIMPLE算法對流場進(jìn)行數(shù)值求解;收斂殘差定義為0.000 01。

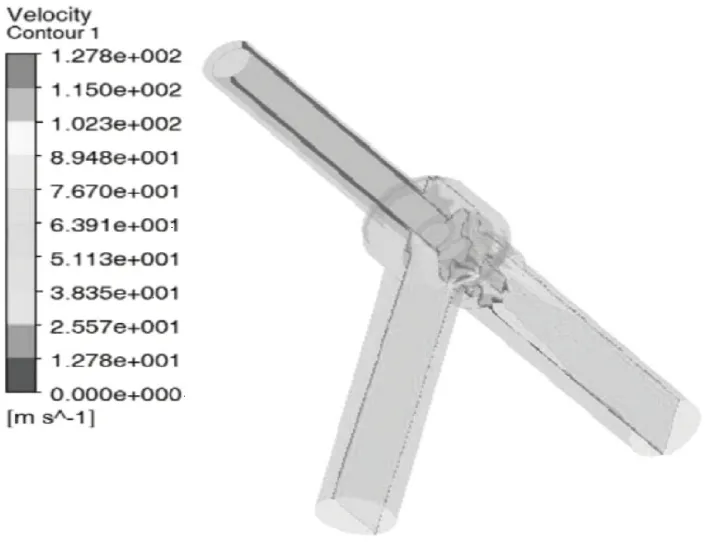

3.3 流動性能分析

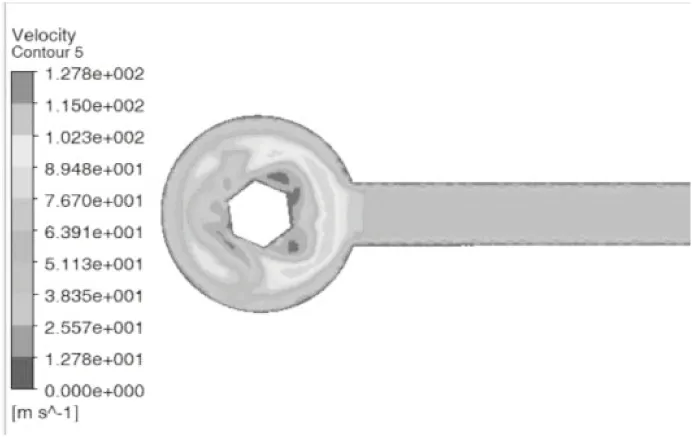

閥門內(nèi)部的流動性直接影響其噴吹性能。分析閥門內(nèi)部流場,閥門在全開狀態(tài)下沿流動方向中心截面處流道速度分布云圖如圖7。與假設(shè)類似,氣體在波紋管處流動處于滯止?fàn)顟B(tài),氣體從閥門入口至直角拐彎前,近似于直管道流動,流動均勻;氣體流經(jīng)閥芯拐彎流過閥座及閥座導(dǎo)向結(jié)構(gòu),流速突然增大;經(jīng)閥座導(dǎo)向后流道變?yōu)橹惫芏危鲃佑众呌诰鶆颉?/p>

圖7 閥門全流道速度云圖Fig.7 Fow velocity nephogram of valve

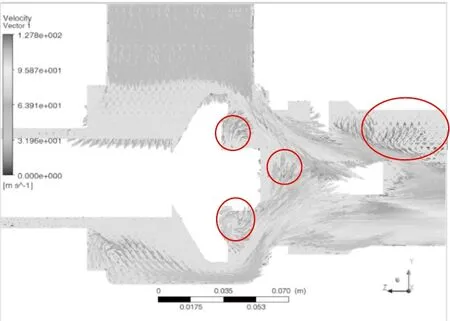

閥門核心流道區(qū)域流速矢量圖如圖8所示。流體流經(jīng)閥芯后發(fā)生轉(zhuǎn)捩、分離,在圖8圓圈標(biāo)記部位產(chǎn)生漩渦,漩渦發(fā)生位置分別為閥芯右側(cè)表面凹槽區(qū)域處、閥座導(dǎo)向支撐筋右側(cè)區(qū)域、鎖緊螺母右側(cè)區(qū)域,漩渦區(qū)的存在加大了主流區(qū)的能量損失。在結(jié)構(gòu)設(shè)計(jì)中應(yīng)避免閥芯處凹槽結(jié)構(gòu),更改閥座導(dǎo)向結(jié)構(gòu),避免閥座導(dǎo)向支撐筋等結(jié)構(gòu)設(shè)置在與流體運(yùn)動方向垂直的位置,降低能量損失,提高閥門的噴吹性。

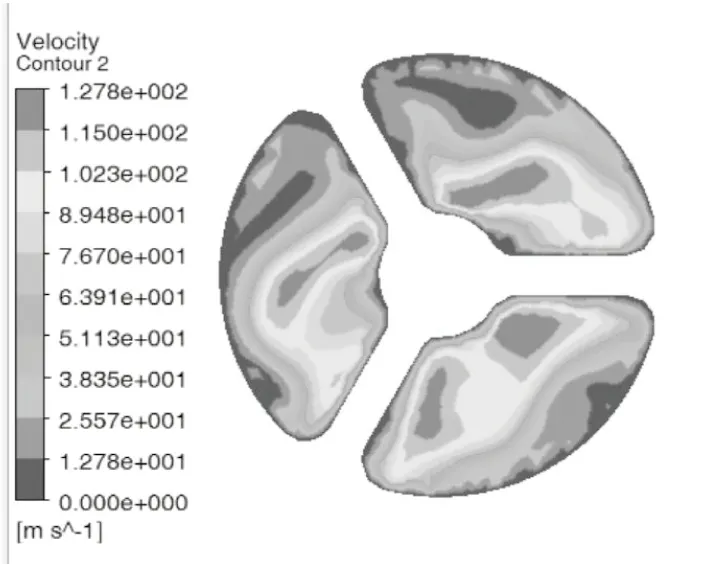

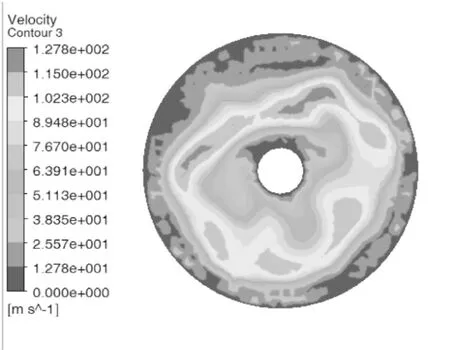

圖8 閥芯處流速矢量Fig.8 Vlocity vector of valve spool

閥座導(dǎo)向支撐筋處橫截面速度云圖如圖9所示,閥座導(dǎo)向套處橫截面速度云圖如圖10所示,鎖緊螺母處橫截面速度云圖如圖11所示。氣體流經(jīng)閥芯后,在流動主區(qū)域中心均存在流體局部流速過大現(xiàn)象。分析原因?yàn)榱鞯劳蝗蛔冋瓕?dǎo)致流速突然增大,流速增大對閥座、閥芯、螺母作用的沖擊力也增大,流阻增大,能量損失增大,閥門的噴吹性能降低。因此,在結(jié)構(gòu)設(shè)計(jì)中,應(yīng)避免流道突然變窄結(jié)構(gòu),優(yōu)化閥芯、閥座導(dǎo)向結(jié)構(gòu),使流道過渡盡量圓滑,減少流體阻力,提高閥門的噴吹性能。

圖9 閥座導(dǎo)向支撐筋處橫截面速度圖Fig.9 Velocity nephogram of valve seat guide support rib cross section

圖10 導(dǎo)向套處橫截面速度云圖Fig.10 Velocity nephogram of guide sleeve cross section

圖11 鎖緊螺母處橫截面速度云圖Fig.11 Velocity nephogram of lock nut cross section

3.4 噴吹量計(jì)算結(jié)果

在Fluent中設(shè)置Report Fluxes,選擇閥門進(jìn)口截面和出口截面,經(jīng)計(jì)算,閥門出、入口質(zhì)量平衡,質(zhì)量流量為0.43 kg/s。可得閥門實(shí)際噴吹量為631.27 Nm3。

現(xiàn)場工況下測得閥門實(shí)際噴吹量為598.61 Nm3,傳統(tǒng)理論計(jì)算閥門工況噴吹量為690.02 Nm3,與工業(yè)實(shí)測值相差15.27%。數(shù)值仿真計(jì)算閥門工況噴吹量為631.27 Nm3,與工況實(shí)測值相差5.45%。

4 結(jié)論

本文提出了基于CFD數(shù)值仿真的噴射脈沖清潔角閥噴吹量計(jì)算方法。該方法首先建立噴射脈沖清潔角閥內(nèi)部流道三維模型,然后劃分網(wǎng)格加載模擬工況環(huán)境,利用CFD數(shù)值仿真分析閥門在工業(yè)特殊環(huán)境中的流動性能,最后計(jì)算得到閥門噴吹量。仿真結(jié)果表明,該方法能夠模擬噴射脈沖清潔角閥在工業(yè)特殊環(huán)境下的流動性能,計(jì)算閥門噴吹量。實(shí)際運(yùn)行結(jié)果表明,該方法相比傳統(tǒng)理論計(jì)算方法精確度提高了9.8%,可以有效地分析閥門流道的流動情況,為閥門提高噴吹量的結(jié)構(gòu)優(yōu)化設(shè)計(jì)提供理論指導(dǎo)。