基于云設計平臺的低噪聲胎面花紋優化

王 鈺,李紅衛,田 健,陳 虎,辛若會,趙洪玲,吳長輝

[特拓(青島)輪胎技術有限公司,山東 青島 266061]

輪胎對汽車能耗的影響很大,輪胎技術一直在向節能、環保等方向發展,歐洲發達國家已經實施汽車噪聲標準多年,對噪聲的要求也越來越高,各大品牌汽車及零部件公司都越來越重視低噪聲技術研究。各國法律法規陸續對輪胎節能環保性能,主要是濕地抓著力、滾動阻力和噪聲提出更嚴格的要求,其中,控制輪胎噪聲尤其困難[1]。2020年6月5日,歐盟正式發布標簽法新法規(EU)No 2020/740,并在2021年5月1日正式取代(EU)No 1222/2009。新法規更改了噪聲等級的標識,輪胎的噪聲等級分級更加清晰。

我公司通過多年輪胎開發,不斷積累輪胎設計和試驗數據,形成了輪胎云設計平臺。通過PPA(Pattern Performance Analysis)胎面花紋噪聲分析軟件結合產品測試數據庫能夠準確分析預測胎面花紋噪聲,并通過胎面花紋結構優化降低胎面花紋噪聲,提高了輪胎噪聲的通過率,縮短了輪胎開發周期。本工作通過低噪聲胎面花紋設計原理,基于輪胎云設計平臺,結合PPA軟件輔助設計,對低噪聲胎面花紋進行優化。

1 低噪聲胎面花紋設計原理

車輛行駛時產生的噪聲一方面源于道路,一方面源于輪胎。影響輪胎噪聲的因素主要包括輪胎結構、材料和胎面花紋,現有輪胎降噪技術也是通過這幾方面實現技術突破。當車速大于60 km·h-1時,胎面花紋噪聲成為車輛的主要噪聲源[2]。胎面花紋噪聲主要包括以下幾方面:(1)胎面花紋塊撞擊路面時所產生的撞擊噪聲;(2)花紋溝槽腔體中空氣被擠壓、釋放而產生的泵浦噪聲;(3)胎面與路面隙腔產生的無規則沙聲即隨機噪聲;(4)胎面與路面間產生的摩擦噪聲。

隨機噪聲和摩擦噪聲與輪胎材料本身性質相關性更大,因此降低胎面花紋噪聲主要通過降低撞擊噪聲和泵浦噪聲來實現。胎面花紋對噪聲有直接影響,胎面花紋設計包括花紋溝角度和深度、上模與下模錯位值以及花紋節距排列設計[3]。可以通過合理的胎面花紋設計來降低輪胎噪聲。

2 PPA胎面花紋噪聲分析軟件輔助設計原理

PPA軟件可以分割接地印痕內的胎面花紋,對分割后的分析軌道分別進行計算,再將各軌道的噪聲能量進行疊加,從而計算胎面的整體噪聲[4]。軟件分析噪聲結合輪胎云設計平臺中的產品測試數據庫能夠準確分析和預測胎面花紋噪聲,通過對胎面噪聲進行綜合分析及局部分軌分析,可以確定優化方向,指導花紋優化設計。

3 低噪聲胎面花紋設計

傳統胎面花紋通常采用橫向寬溝槽設計,每個花紋節距范圍內會布置1—2條明顯的橫向寬溝槽,橫溝寬度為2~7 mm,以此提升輪胎牽引性能。但溝槽會產生撞擊噪聲和泵浦效應噪聲激振,產生較高的輪胎噪聲。

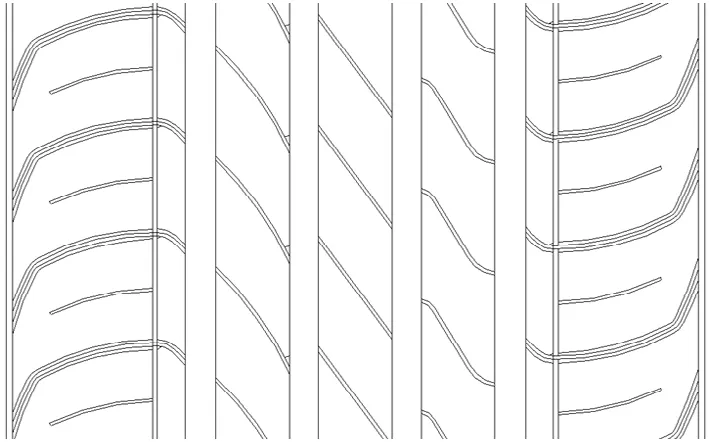

近年來典型的低噪聲胎面花紋多采用橫向窄溝槽設計。通過PPA噪聲分析軟件分析,205/55R16輪胎的傳統胎面花紋噪聲分析值為60~69 dB(A),相應的輪胎實測噪聲約為70 dB。借鑒典型低噪聲胎面花紋形式及低噪聲胎面花紋設計經驗,在方案設計過程中綜合考慮胎面花紋溝角度和花紋溝深度,采用橫向窄溝槽設計,花紋樣式如圖1所示。

圖1 初始設計胎面花紋樣式

4 低噪聲胎面花紋優化

4.1 節距優化

應用云設計平臺胎面花紋節距排列分析軟件分析胎面花紋初始節距設計,節距優化前后的噪聲分析結果見圖2。

圖2 胎面花紋節距優化前后噪聲分析

由圖2可以看出:胎面花紋節距優化前出現較高的噪聲峰值;通過增加整周節距塊的個數和調整節距比例,并用TPA節距排列分析軟件進行優化排列,使臨近的花紋塊大小均不相同,優化后噪聲最大幅值得到有效降低,避免了聲能疊加,達到降噪的目的。

同時通過將胎肩花紋塊分割,降低花紋塊剛性,可以分散噪聲聲能,使噪聲進一步降低。

通過PPA噪聲分析軟件對修改胎面花紋方案進行噪聲分析,并與已有測試數據的同規格輪胎胎面花紋進行對比,噪聲分析結果如圖3所示。

圖3 修改胎面花紋與參考胎面花紋噪聲分析對比

由圖3可見,修改胎面花紋的噪聲頻譜幅值低于參考胎面花紋。

4.2 錯位優化

胎面花紋的錯位可以使左右花紋產生的N形波部分相互抵消,避免疊加,從而達到降低噪聲的目的。錯位對花紋中對應花紋槽的合成以及花紋槽與花紋塊合成的影響與之類似。

采用PPA噪聲分析軟件對該修改胎面花紋按花紋筋條分為5條分析軌道,對各軌道進行分析及錯位優化,嘗試進一步降低花紋噪聲。

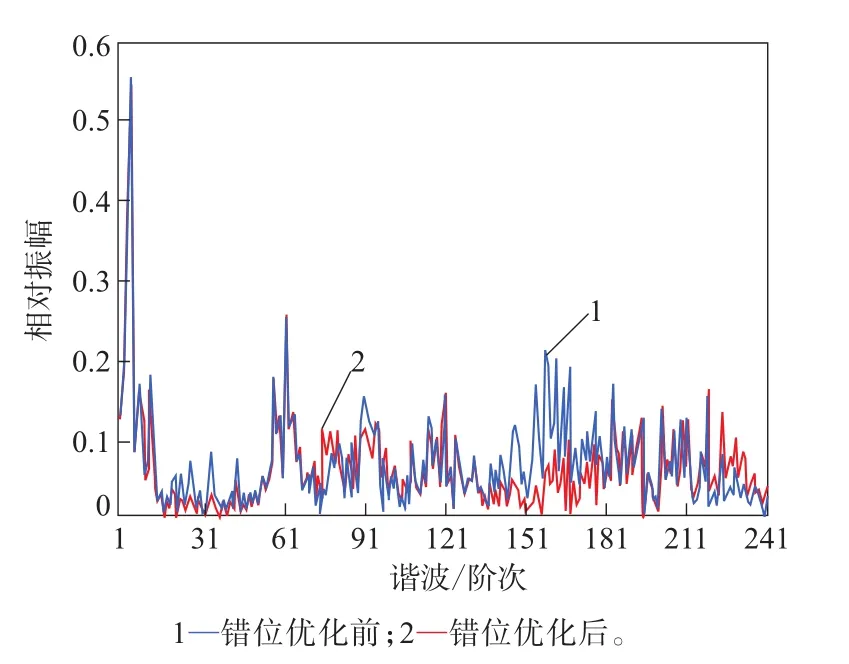

圖4所示為錯位優化前后胎面花紋噪聲分析結果對比。

圖4 錯位優化前后胎面花紋噪聲分析對比

由圖4可見,錯位優化后胎面花紋噪聲進一步減小。軟件分析得到胎面花紋噪聲由51.6 dB(A)降至50.8 dB(A)。

通過以上調整后的花紋形式如圖5所示。

圖5 優化后胎面花紋樣式

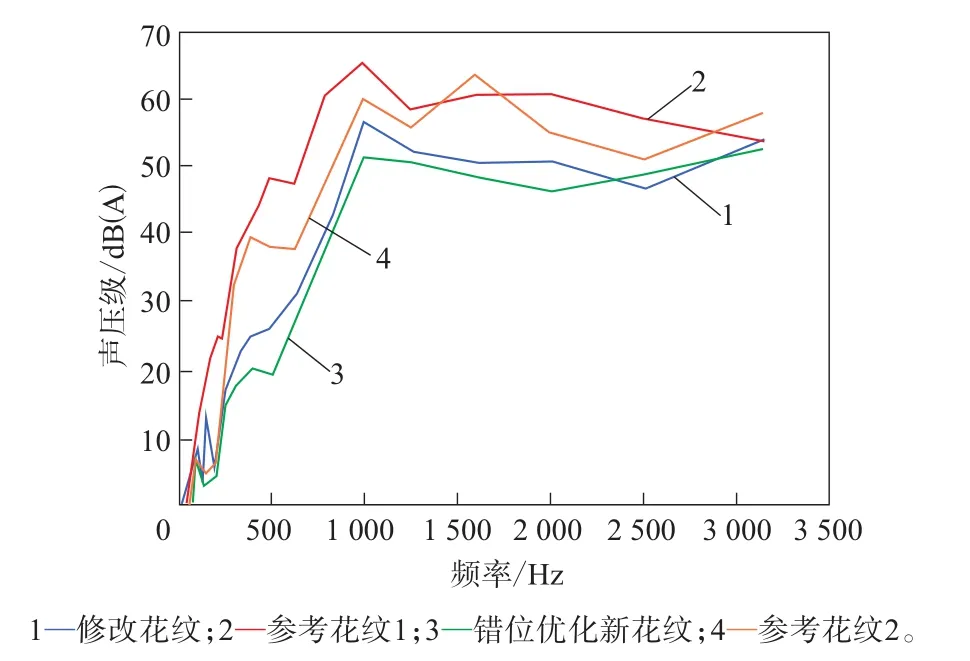

錯位優化后新胎面花紋與參考胎面花紋噪聲對比如圖6所示,噪聲分析結果見表1。

圖6 錯位優化后新胎面花紋與參考胎面花紋噪聲對比

表1 胎面花紋噪聲分析對比 dB(A)

由圖6和表1可見,修改胎面花紋的分析噪聲低于參考胎面花紋,參考胎面花紋實測噪聲平均值為68 dB,因此可以預測錯位優化新胎面花紋噪聲能夠低于68 dB的水平。

5 結語

在胎面花紋方案設計過程中綜合考慮花紋溝角度、花紋溝深度,采用橫向窄溝槽設計,完成一款低噪聲胎面花紋設計。應用節距排列軟件優化胎面花紋節距排列,并通過PPA軟件對胎面花紋進行分軌分析及軌道間錯位值優化,進一步降低了胎面花紋分析噪聲,結合輪胎云設計平臺上的產品測試數據庫分析預測該胎面花紋噪聲可以低于68 dB。

本研究只是從胎面花紋節距優化和錯位優化改善胎面花紋撞擊噪聲和泵浦噪聲,而輪胎噪聲還受到輪胎結構、材料等因素的影響,對其他方面配合改進可以得到噪聲性能更佳的輪胎產品。