T155/85R18 T型備胎的設計

王海艷,吳祥鑫,姜洪旭,車明明,張飛陽

[浦林成山(山東)輪胎有限公司,山東 榮成 264300)

轎車備胎按尺寸一般可分為全尺寸備胎和非全尺寸備胎。其中非全尺寸備胎規格前面加T(Temporary的簡稱),故稱為T型備胎,為臨時使用或者應急使用的輪胎。T型備胎的寬度和質量小于正常輪胎,使用T型備胎可以降低油耗,節省車內空間,同時具有成本低、更換相對簡單等優點[1-2]。

T型備胎主要用于整車配套市場,零售市場很難買到,我公司在精準感受到消費者的需求下開發該系列產品。伴隨汽車市場的激烈競爭以及客戶的生活水平提高,開發該產品除了滿足常規性能要求外,重點關注產品的輕量化設計、氣味性和耐磨性能等。

1 技術要求

根據GB/T 2978—2014《轎車輪胎規格、尺寸、氣壓與負荷》中關于臨時使用T型備胎的要求,確定T155/85R18備胎的技術參數為:測量輪輞4T×18,充氣外直徑(D′) 721(716~726) mm,充氣斷面寬(B′) 152(147~157) mm,標準充氣壓力 420 kPa,標準負荷指數 115,負荷能力1 120 kg,速度級別 M[3-4]。

2 結構設計

2.1 外直徑(D)和斷面寬(B)

主胎因為有帶束層和冠帶層束縛,充氣后外直徑一般增大2~3 mm,而T型備胎因為輕量化需求,冠部設計較薄,85及以上系列充氣后外直徑變化會在主胎基礎上再相應增大2~3 mm。本次輪胎設計D′目標值為721 mm,根據現有工藝和以往產品設計經驗,設計D為716 mm,外直徑膨脹率(D′/D)為1.007。

輪胎B設計會隨著合寬度每增大12.7 mm而增大5 mm。本產品B′為152 mm,考慮胎體材料、帶束層材料及角度、斷面高寬比及輪廓尺寸等的影響,結合以往設計經驗,本次T型備胎B設計為157 mm,斷面寬膨脹率(B′/B)為0.968。

2.2 行駛面寬度(b)和弧度高(h)

b和h決定T型備胎接地寬度和冠部形狀,決定輪胎的操縱性和耐磨性能。一般b/B′取值為0.68~0.88,為了兼顧成本、性能與輕量化,通過多輪有限元仿真分析,結合接地印痕形狀和壓力分布曲線,本次設計b取值為116 mm,b/B′為0.763,h為9.98 mm。

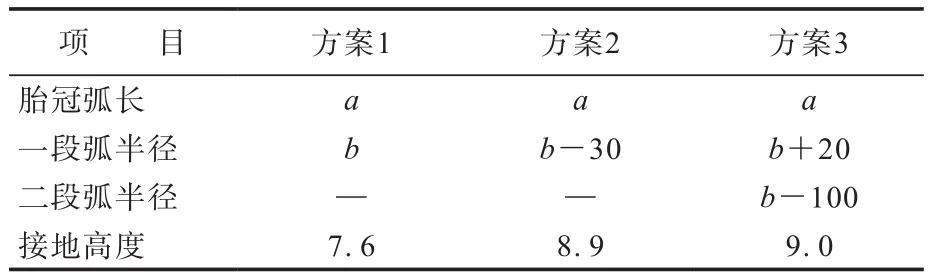

市場上窄斷面寬和高扁平比的規格一般采用一段弧設計,尤其是輕型載重輪胎,但是根據新的輪廓設計理念,為了更好地控制接地印痕形狀,采用兩段弧及以上設計[5]。因為該規格是我公司首款備胎產品,在節省能耗和節約成本的前提下,不采用冠帶層,分別采用一段弧和兩段弧設計,用有限元仿真分析手段進行性能對比優化。技術方案見表1,不同負荷下的接地印痕形狀見圖1(充氣壓力為420 kPa),509和570 kg分別為車輛空載和滿載時輪胎的負荷,911 kg為輪胎最大負荷的75%。

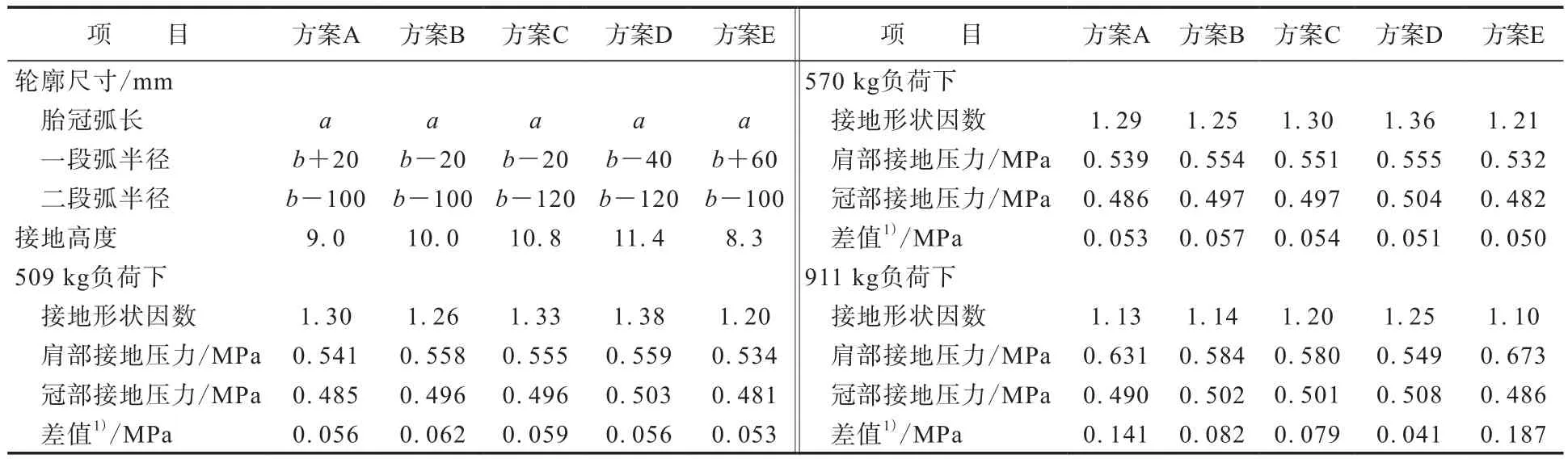

表1 胎冠弧樣式及接地印痕尺寸 mm

圖1 方案1—3輪胎不同負荷下的接地印痕

由表1和圖1可見,相對于一段弧設計接地印痕形狀中間窄兩頭寬,兩段弧設計的接地印痕形狀接近橢圓形,且比較圓整。考慮到SUV車操縱性占主導,兩段弧輪廓設計不僅滿足輪胎的承載能力,同時可兼顧操縱能力,因此決定采用兩段弧設計。

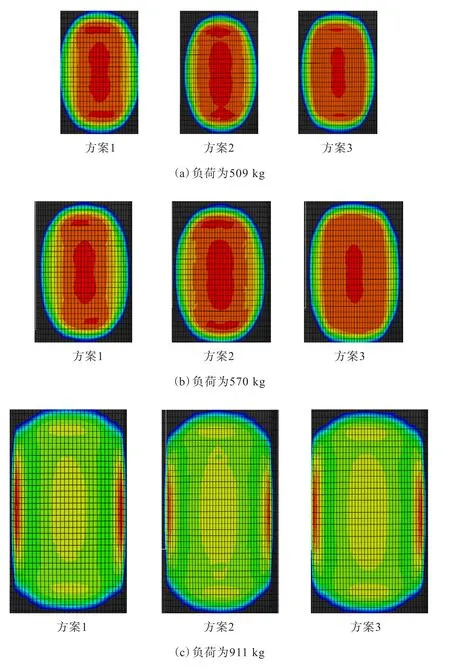

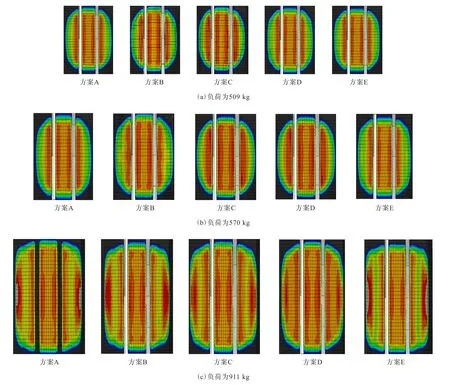

調整兩段弧的半徑,通過有限元仿真分析,確定更適宜的設計參數。技術方案見表2,各方案不同負荷下的接地印痕如圖2所示。

表2 輪廓半徑調整

圖2 方案A—E輪胎不同負荷下的接地印痕

由圖2可見:在509和570 kg負荷下方案C和D輪胎的接地印痕偏圓;而在911 kg負荷下方案A和E輪胎的肩部壓力過大。綜合比較,方案B接地壓力分布更為均勻,接地印痕形狀偏矩形,最終輪廓半徑調整設計參數采用方案B。

2.3 胎圈著合直徑(d)和著合寬度(C)

為了使輪胎與輪輞更好地配合,d的取值不可以大于輪輞名義直徑,否則會出現漏氣等質量問題。同樣,d的取值也不能小于輪輞名義直徑很多,否則會因過盈量過大而產生輪胎裝卸難的問題。結合我公司生產工藝和以往設計經驗,d略小于輪輞名義直徑(0.9 mm),取461.1 mm。

根據產品斷面寬設計增大5 mm,著合寬度采用增大0.5英寸(12.7 mm)設計(原為4T,增大12.7 mm),即取114.3 mm。

2.4 斷面水平軸位置(H1/H2)

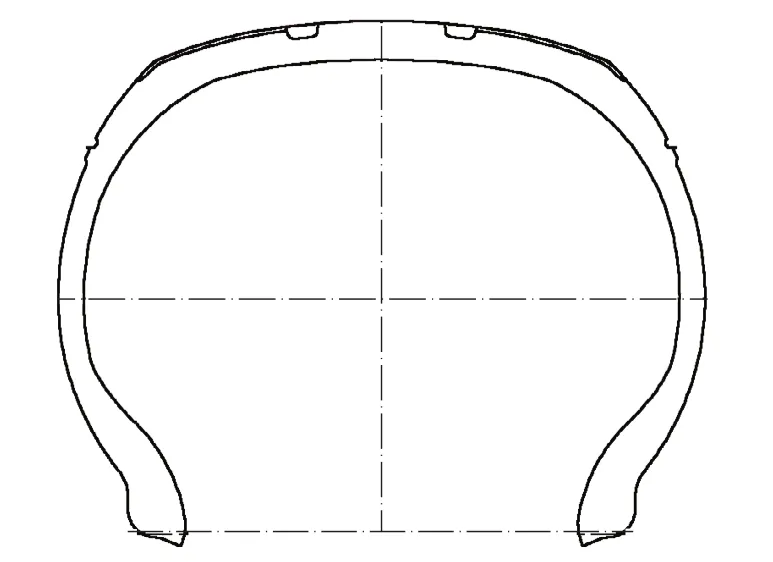

根據力學分析和有限元仿真分析驗證,斷面水平軸的位置作為輪胎斷面最寬的位置,是輪胎負荷下法向變形最大部位,水平軸向哪個方向移動,哪個方向的受力增大。輪胎冠部因未采用冠帶條設計,為減小胎側和胎肩部位受力變形,本次設計H1/H2取0.85。輪胎斷面輪廓如圖3所示。

圖3 輪胎斷面輪廓示意

2.5 胎面花紋

T型備胎因為行駛面比較窄,無法向主胎那樣有3—4條縱溝。為平衡輕量化和保證輪胎耐磨等實車性能。為保證操縱性能和行駛安全性,本產品采用2條縱溝為主與橫溝相結合的混合花紋設計。采用我公司自主研發的花紋噪聲分析軟件《TP3輪胎趾紋性能預報平臺》進行節距優化,花紋噪聲初始能量幅值由1 290.75優化到571.28,確定花紋節距排列方式,降低花紋噪聲。同樣為保證輪胎的抓著力,花紋飽和度設計為76.49%。胎面花紋展開如圖4所示。

圖4 胎面花紋展開示意

3 施工設計

3.1 胎面

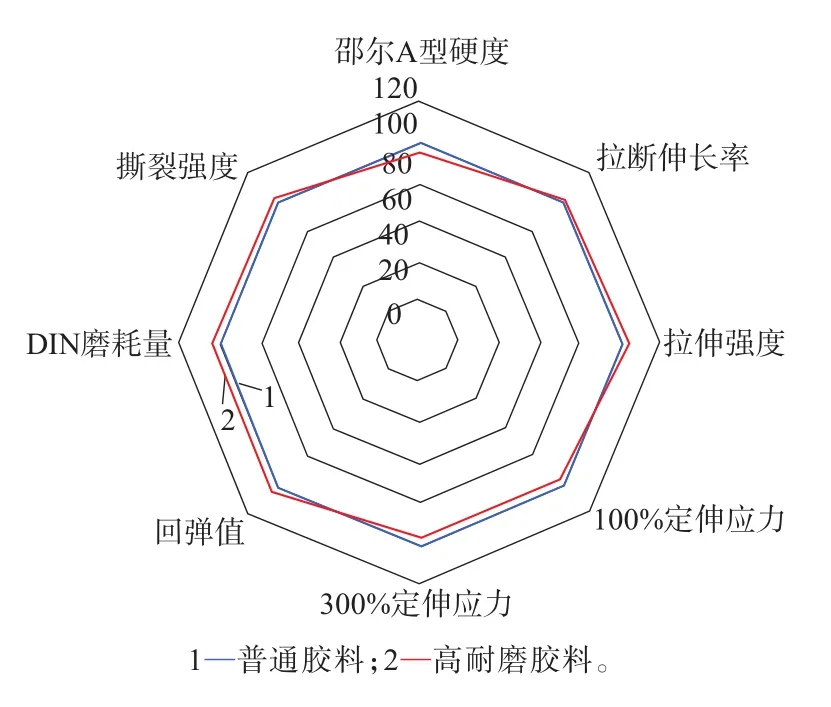

在控制好炭黑分散性情況下,炭黑比表面積對胎面磨耗影響成正向關系,當然如果分散控制不好,則成反向關系。因此,在考慮節約成本及保證輪胎其他性能,同時結合密煉設備和工藝,胎面膠補強填充劑采用高耐磨炭黑,比例由75%提升到94%,以提升胎面的耐磨性能[6]。胎面膠物理性能指數對比如圖5所示。

圖5 胎面膠物理性能指數對比

從圖5可以看出,高耐磨膠料的耐磨性能優于普通膠料,其他物理性能相近。

氣味性改善主要針對氣味來源,重點在膠料的生膠和助劑等方面,合成橡膠中的氣味來源主要是1,3-丁二烯單體及其低聚體,天然橡膠中的氣味來源主要是異戊二烯單體及其低聚體,促進劑中的氣味來源主要是多環芳烴、苯、甲苯、二甲苯,苯胺都會因為測試過程中的高溫而揮發,影響測試效果。改善辦法為控制胎面膠和胎側膠中揮發物的含量,在控制成本前提下盡量使用低氣味原料,同時增加遮味劑。

3.2 胎體

為平衡輪胎性能與輕量化,根據公司現有產品使用簾線種類和安全倍數計算,選擇單層高強度聚酯簾線1440dtex/2(28EPI),高反包設計。

3.3 帶束層

根據客戶對T型備胎的要求及以往設計經驗,冠部采用兩層帶束層和無冠帶條纏繞設計。

3.4 胎圈

胎圈選擇直徑為1.3 mm的胎圈鋼絲,排列方式為4-5-4-3,六邊形結構,底面較寬,使輪胎與輪輞配合更加穩固。

4 成品性能

4.1 外緣尺寸和質量

輪胎外緣尺寸按照GB/T 521—2012《輪胎外緣尺寸測量方法》測量,將輪胎安裝在標準輪輞上充氣測量,測得D′為720 mm,B′為153 mm,接近設計標準中值,滿足內控標準要求。

輪胎質量要求為(7.730±0.232) kg。抽檢10條輪胎,在電子秤上測量,質量范圍為7.620~7.740 kg,平均質量為7.679 kg,滿足設計要求。

4.2 強度性能

按照GB/T 4502—2016進行輪胎強度性能測試,充氣壓力為360 kPa,壓頭直徑為19 mm,以(50±2.5) mm·min-1的速率加載,直至輪胎冠部被壓穿,要求其最小破壞能達到295 J。測試結果顯示,輪胎破壞能為449.1 J(為標準值的152.2%),滿足設計要求。

4.3 脫圈阻力

按照GB/T 4502—2016進行輪胎脫圈阻力測試,充氣壓力為360 kPa,選取A型壓塊,脫圈壓塊水平距離為290 mm,脫圈壓塊以(50±2.5)mm·min-1的速率向胎側外表面逐漸遞增施加作用力。結果顯示,輪胎脫圈阻力為13 132 N(為標準值的118.1%),滿足國家標準要求。

4.4 高速性能

先按照GB/T 4502—2016進行輪胎高速性能測試,充氣壓力為420 kPa,負荷為972 kg,初始速度為90 km·h-1。完成國家標準規定程序后,每行駛10 min試驗速度增大10 km·h-1,直至輪胎損壞為止。成品輪胎最高行駛速度為210 km·h-1,累計行駛時間為157 min,試驗結束時輪胎胎圈起鼓,成品輪胎高速性能良好,符合國家標準要求。

4.5 耐久性能

按照GB/T 4502—2016進行輪胎耐久性試驗,充氣壓力為360 kPa,試驗速度為80 km·h-1,按照國家標準規定程序行駛34 h后,檢驗符合國家標準要求,輪胎外觀正常,再繼續按照企業標準測試,每4 h負荷增大10%,直至輪胎損壞為止。輪胎耐久性試驗累計行駛時間為57.3 h,試驗結束時出現胎圈裂口,符合國家標準要求。

4.6 氣密性

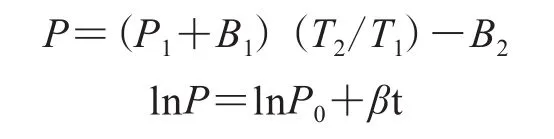

按照ASTM F1112進行輪胎氣密性測試,將輪胎安裝在指定輪輞上(根據配套客戶要求),充氣壓力為420 kPa,將兩套輪胎輪輞組合體放置在溫度為(21±3) ℃的環境室中90 d,系統每隔一段時間自動采集充氣壓力數值。試驗結束后,通過以下公式計算修正后的充氣壓力(P):

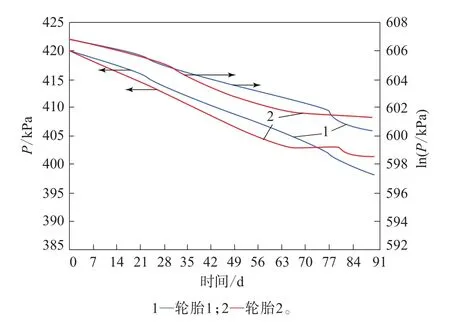

式中,P1為實時測量充氣壓力,B1為測量大氣壓力,T1為測量溫度,T2為標準試驗溫度,B2為參考大氣壓力(101.3 kPa),P0為試驗初始充氣壓力,β為每天固定時間間隔下測定的漏氣率,t為時間。兩條備胎的β分別為0.055 05%和0.057 68%,計算每個月漏氣率為3 000β,故兩條輪胎每月漏氣率分別為1.65%和1.73%。充氣壓力隨時間的變化趨勢見圖6。

圖6 輪胎充氣壓力隨時間的變化曲線

4.7 氣味

根據主機廠的測試要求,在輪胎上取胎面和胎側樣品,在70 ℃高低溫交變濕熱實驗箱中放置一段時間,取出后由7位具備主機廠認可資質的測試人員進行氣味評測。最終采用低氣味膠料的樣品測試結果為5級,滿足主機廠的要求。

4.8 耐磨性能

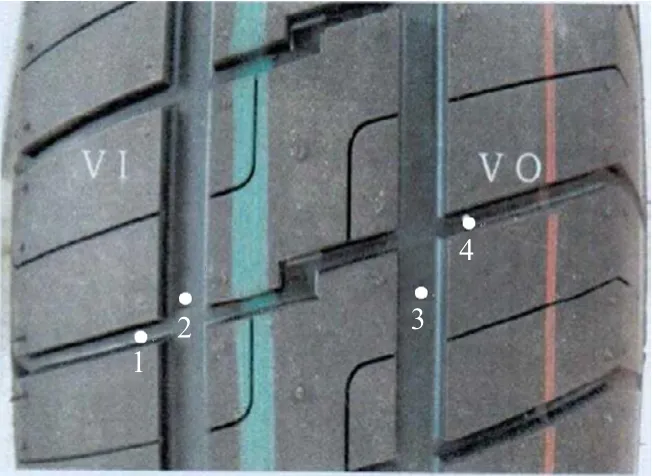

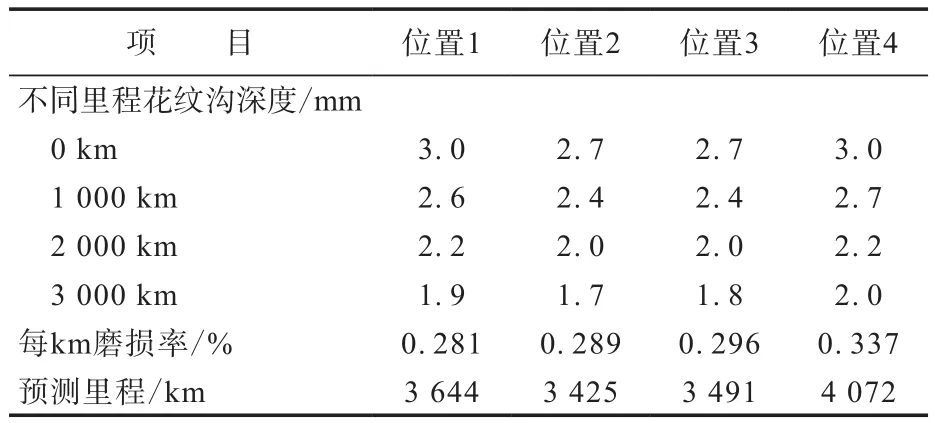

選擇主機廠認可的第三方測試機構進行輪胎實際耐磨性能測試。具備測試路線和專業司機,測試道路為高速公路、城市道路和砂石路面(高速路/鄉鎮路路線長度比例為1∶3,每天運行500 km),速度不超過80 km·h-1,測試車型為SUV-吉利博越,測試輪胎安裝在右前輪。負荷為滿載:2 113 kg[前軸1 136 kg(554 kg/582 kg),后軸977 kg(494 kg/483 kg)],充力壓力為420 kPa。行駛3 000 km時,花紋溝深度大于1.6 mm,測量位置如圖7所示,測試數據如表3所示。根據磨耗里程和剩余花紋溝深度,通過線性回歸處理方式計算得出輪胎磨耗里程為13 425 km(預測磨耗里程以數值最小為基準)。

圖7 測量位置示意

表3 輪胎耐磨性能測試結果

5 結論

設計開發的T155/85R18 T型備胎的充氣外緣尺寸、強度性能、脫圈阻力、高速性能和耐久性能均符合相應設計要求,并通過國家強制性檢驗,獲得了相關市場準入證書。同時輪胎的氣密性、氣味和耐磨性能達到主機廠要求。該產品作為我公司T型備胎首款產品,開發后可以有效節省其他規格備胎的開發周期和成本,增加我公司配套項目的機會。