航空輪胎硫化管路系統的升級改造

佟 偉,杜愛華

(青島科技大學 高分子科學與工程學院,山東 青島 266229)

航空輪胎生產制造過程中硫化工序消耗的能量最大。在不改變現有設備與熱源介質溫度的情況下,合理調整硫化工藝是一種經濟、簡便易行的方法[1-4]。目前,航空輪胎硫化仍采用傳統等壓等溫硫化工藝[5-8],硫化過程中消耗大量能量。

本工作主要介紹在現有航空輪胎硫化管路系統基礎上,通過增設蒸汽預熱管路系統、取消模型外壓冷卻系統等措施,對硫化管路系統進行升級改造,采用新型等壓變溫硫化工藝硫化航空輪胎。

1 硫化管路系統改造

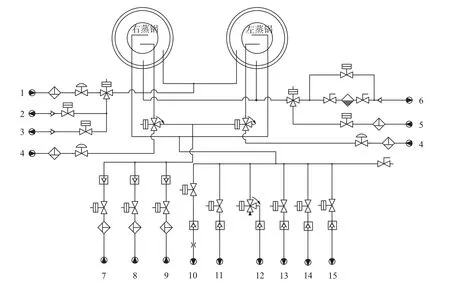

新型等壓變溫硫化工藝需要在硫化輪胎的膠囊內首先通入比常規硫化溫度高的蒸汽,保壓一段時間,再向硫化膠囊通入過熱水。保持一定的溫度和壓力短時間循環后,保持過熱水內壓并停止過熱水循環[1]。為滿足新型等壓變溫硫化工藝的要求,對現有硫化管路系統(見圖1)分兩部分進行升級改造,改造后硫化管路系統見圖2。

1.1 外壓管路系統

由于采用新型等壓變溫硫化工藝硫化輪胎,輪胎在保壓硫化過程中沒有熱量補充,已經屬于溫度下降過程,期間模型自然冷卻已經能夠達到航空輪胎硫化工藝要求,無需對模型外部繼續進行噴淋冷卻。

在外壓供給管路系統中取消“外壓冷水進”管路(見圖1中管路5);在外壓排出管路系統中取消“外壓冷水排”管路(見圖1中管路3)。

圖1 改造前硫化管路系統

1.2 內壓管路系統

在現有熱源基礎上增加蒸汽介質。內壓管路增加蒸汽預熱管路系統,需在硫化管路系統上配備蒸汽循環裝置和排除硫化膠囊冷凝水裝置。

在內壓供給管路系統中增加“蒸汽進”管路,管路上設置過濾器、止回閥、兩通氣動薄膜調節閥(見圖2中管路5)。目的是將一定溫度和壓力的蒸汽通入硫化膠囊內部,為輪胎硫化初始升溫階段提供能量。

圖2 改造后硫化管路系統

在內壓排出管路系統中增加“排凝”管路,管路上設置止回閥、單向節流調節閥、兩通氣動薄膜調節閥(圖2中管路15)。輪胎在上述升溫階段,蒸汽發生冷凝,冷凝水聚集到模型下半側,而上半側依然與蒸汽接觸,導致模型上下半側溫度偏差大。利用“排凝”管路,將冷凝水從硫化膠囊內部的汽/水混合物中分離出去,保證輪胎硫化時受熱均勻。

增加“一次過熱水自循環”支路,把硫化一次過熱水供給管路中的兩通氣動薄膜調節閥改為三通氣動薄膜調節閥,并與硫化“循環過熱水回”管路進行旁通串接,管路上設置球閥(見圖2中連接支路6和12)。其目的是保證在每個硫化周期一次過熱水進入硫化膠囊前,利用“一次過熱水自循環”支路一次過熱水循環一定時間后再進入硫化膠囊,保證一次過熱水的溫度,減小一次過熱水與硫化膠囊內蒸汽的溫差,減小過熱水對管路和硫化膠囊的撞擊,防止在蒸汽/過熱水切換過程中硫化膠囊內部因溫差較大產生壓力波動而引起輪胎質量缺陷的發生。

2 試車調試

2.1 空負荷試車

改造后的硫化管路系統經程序調試、空負荷試車,各管路工作正常,溫度和壓力穩定,能夠滿足航空輪胎硫化工藝的要求。

2.2 硫化測溫

為進一步檢驗改造后硫化管路系統,按照新型等壓變溫硫化工藝硫化航空輪胎,以27×7.75-15航空輪胎硫化測溫結果為例進行對比,硫化測溫裝置見圖3。

圖3 27×7.75-15航空輪胎的硫化測溫裝置示意

采用新型等壓變溫硫化工藝硫化27×7.75-15航空輪胎,輪胎各部件的過硫化程度明顯降低,硫化周期縮短約10 min,且硫化后的航空輪胎外觀質量良好,無質量缺陷。表1示出了27×7.75-15航空輪胎內襯層部位硫化程度對比。

從表1可看出:采用傳統等壓等溫硫化工藝,內襯層部位的過硫化程度普遍偏高,硫化程度平均值達到912%;采用新型等壓變溫硫化工藝,內襯層部位的過硫化程度顯著降低,均值為368%。這表明硫化管路改造后,采用新型等壓變溫硫化工藝硫化航空輪胎,內襯層部位過硫化程度明顯降低,各部件受熱更加均勻。

3 新型等壓變溫硫化工藝優點

采用新型等壓變溫硫化工藝硫化航空輪胎具有以下優點。

(1)節約能源。用蒸汽代替部分過熱水,可以大幅減小輪胎循環過熱水量,從而大幅縮短硫化過程中過熱水的循環時間,節約能源。以27×7.75-15航空輪胎硫化為例,硫化管路系統改造后,采用新型等壓變溫硫化工藝,每條輪胎循環過熱水量減小約8 m3。

(2)減少模具損耗。取消噴淋冷卻模具步序,可以減少模具外壁腐蝕,延長模具使用壽命,可節省模具重復加工費用,降低生產成本。

(3)輪胎保壓過程中沒有能量補充,減少了輪胎局部過硫化現象,輪胎質量明顯提高。

(4)有效減小輪胎內襯層部件過硫化程度,提高了航空輪胎可翻新性。

4 結論

航空輪胎硫化管路系統升級改造后,采用新型等壓變溫硫化工藝,既能保證成品輪胎的產品質量和性能,又能節約能源,降低動力消耗成本,提高了生產效率。