LFT-D汽車后地板的設(shè)計與應(yīng)用

劉鑒鋒 薛軍 徐希宇 李永祥 耿富榮

(廣州汽車集團股份有限公司汽車工程研究院,廣州 511434)

1 前言

在節(jié)能、環(huán)保的要求下,輕量化成為汽車工業(yè)的發(fā)展趨勢。新材料應(yīng)用、結(jié)構(gòu)優(yōu)化設(shè)計以及先進制造工藝是實現(xiàn)汽車輕量化的3 個重要途徑,其中又以新材料的應(yīng)用最為有效。塑料及樹脂基復(fù)合材料,具有密度小、比強度和比模量高、耐腐蝕等特點,而且設(shè)計自由度大、集成性好,可獲得顯著的輕量化效果,目前已在汽車半承載件、承載件、覆蓋件和功能件上得到應(yīng)用。歐美發(fā)達國家已大量選用復(fù)合材料進行汽車零部件開發(fā),而我國在該領(lǐng)域還有不小的差距。

復(fù)合材料件的成本高于鈑金件,嚴重制約了其在汽車上的應(yīng)用。隨著經(jīng)濟和技術(shù)的發(fā)展,市場需求日益多元化、個性化,汽車制造業(yè)往多品種、小批量和定制化生產(chǎn)的方向發(fā)展。復(fù)合材料件的模具、工裝和設(shè)備投資成本比鈑金件的要低得多,特別適合搭載在小批量車型上,更能適應(yīng)未來汽車定制化、多樣化、更新快的趨勢。另一方面,近年來復(fù)合材料低成本化技術(shù)逐漸得以發(fā)展,規(guī)模化應(yīng)用也初見端倪,逐年下探的成本為復(fù)合材料的應(yīng)用帶來了更多機遇。

以某款氫燃料電池乘用車的鈑金后地板為研究對象,選取LFT-D 在線模壓技術(shù)進行替代設(shè)計。從材料選擇、結(jié)構(gòu)設(shè)計、性能分析和試驗驗證4 個方面,闡述滿足輕量化及性能目標的汽車復(fù)材件開發(fā)過程。

2 LFT-D技術(shù)的特點及發(fā)展現(xiàn)狀

長纖維增強熱塑性復(fù)合材料直接在線成型技術(shù)(Long Fiber reinforced Thermoplastic in Direct processing,LFT-D)可分為在線注射成型(LFT-D-Injection Molding)和在線模壓成型(LFT-D-Compression Molding),本文特指在線模壓成型技術(shù)。LFTD 生產(chǎn)線主要由擠出、輸送和成型3 部分組成。擠出部分一般由樹脂粒料喂料系統(tǒng)(含儲料倉和自動補料設(shè)備、失重式計量秤、自動上料系統(tǒng))、螺桿擠出機組、連續(xù)纖維導入系統(tǒng)組成;輸送部分包括保溫輸送機、工業(yè)機器人、專用夾具;成型部分包括模具和液壓機。樹脂粒料、助劑按配比計量后,連續(xù)喂入到螺桿擠出機中熔融并混合均勻。連續(xù)纖維粗紗經(jīng)預(yù)熱、分散后,在擠出機螺桿的旋轉(zhuǎn)作用下被帶入機筒,在螺桿的剪切作用下被剪斷,并與熔融料混合均勻。熔融料經(jīng)模口擠出并被計量切割,隨后經(jīng)過保溫輸送機,由工業(yè)機器人或工人送至模具中模壓成型。在擠出混煉過程中,螺桿對纖維的剪切作用越強,分散效果越好,但對纖維的損傷會更嚴重。通過擠出機螺桿、機筒的優(yōu)化設(shè)計,控制剪切作用,在充分分散的前提下減少對脆性纖維的磨損,獲得較長的纖維保留長度,是高性能LFT-D 技術(shù)的關(guān)鍵所在。

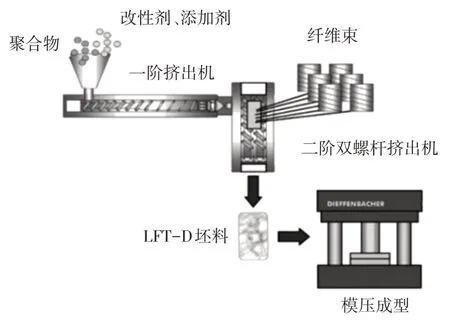

美國CPI 公司(Composite Products Inc.)在1989年率先開發(fā)出LFT-D 模壓成型技術(shù)并于1991 年實現(xiàn)商業(yè)化,其工藝選用了2 臺單螺桿擠出機。目前LFT-D 工藝主要有2 條技術(shù)發(fā)展路線。一是以德國Dieffenbacher 公司為代表的雙階雙螺桿擠出機配混擠出工藝(圖1[1])。樹脂粒料、助劑先在第1臺雙螺桿機中高速混煉,然后熔融料進入第2 臺雙螺桿機,同時導入連續(xù)纖維粗紗,后者在螺桿作用下被剪斷、分散,并與熔融料混合均勻。該機組中,第1 臺為普通的雙螺桿擠出機,螺桿長徑比(L/D)大、轉(zhuǎn)速高、剪切作用強烈;第2 臺雙螺桿擠出機的螺桿長徑比(L/D)較小、轉(zhuǎn)速低、對纖維的剪切較為柔和,有利于保持纖維長度。另一種是單階雙螺桿擠出機配混擠出工藝,比較有代表性的是德國Coperion W&P 公司的技術(shù)方案,其生產(chǎn)線如圖2 所示[2]。該方案的突出特點是僅需1 臺雙螺桿擠出機完成聚合物塑化混煉及纖維剪斷、配混工作。

圖1 雙階雙螺桿擠出機配混擠出工藝[1]

圖2 單階雙螺桿擠出機配混擠出工藝[2]

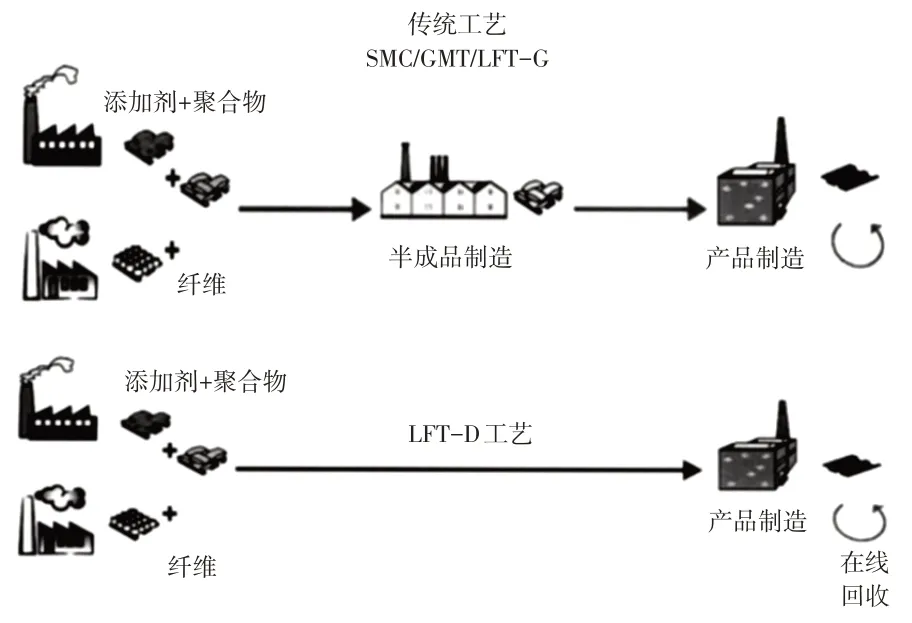

與片狀模塑料(Sheet Molding Compound,SMC)、玻璃纖維氈增強熱塑性塑料(Glass Mat reinforced Thermoplastic,GMT)和長纖維增強熱塑性塑料造粒技術(shù)(Long Fiber reinforced Thermoplastic Granules,LFT-G)相比,LFT-D 技術(shù)具有以下優(yōu)勢。

a.直接選用樹脂粒料和纖維粗紗進行生產(chǎn),省去了半成品的制造、物流和倉儲成本(圖3[3]),更具經(jīng)濟性。據(jù)統(tǒng)計,生產(chǎn)大型零件,LFT-D 方案比GMT 方案成本降低40%~50%,比LFT-G 方案成本降低30%~40%[4];

圖3 LFT-D與SMC、GMT、LFT-G工藝對比[3]

b.只有1 個加熱過程,節(jié)能環(huán)保,且有利于保持樹脂性能;

c.適合多種熱塑性樹脂(PP、PA6、PA66、ABS、PET 等)和纖維(玻璃纖維、碳纖維、亞麻纖維、麻纖維、人造纖維等);

d.纖維種類、纖維含量、樹脂和助劑可根據(jù)需要靈活調(diào)整,不再受制于半成品供應(yīng)商;

e.邊角廢料可在線回收利用,降低能耗,減少污染;

f.效率高,適合大批量生產(chǎn)。

德國Dieffenbacher 在LFT-D 技術(shù)基礎(chǔ)上發(fā)展出使用單向帶、織物等定向增強的Tailored LFT 復(fù)合成型工藝[5],以及免噴漆可視表面技術(shù)。歐美汽車工業(yè)發(fā)達國家已將LFT-D 技術(shù)投入產(chǎn)業(yè)化應(yīng)用,寶馬、奔馳、Smart、大眾等車企選用該技術(shù)制造底護板、前端模塊、備胎艙、后掀背門內(nèi)板、備胎箱蓋板等汽車零部件。在國內(nèi),2010 年上海耀華大中新材料有限公司從Dieffenbacher 引進了1 條LFT-D 自動化生產(chǎn)線;華東理工大學[6]、福建海源機械、北京機科國創(chuàng)、江蘇誠盟裝備等公司則自主開發(fā)LFT-D 生產(chǎn)線。總的來說,國內(nèi)LFT-D 技術(shù)相關(guān)的裝備制造、理論研究與實踐應(yīng)用還處在起步階段,在汽車行業(yè)的應(yīng)用則集中于底護板。本文所述的后地板輕量化案例,旨在為LFT-D 汽車復(fù)合材料件的設(shè)計與應(yīng)用提供思路。

3 材料選擇

該LFT-D材料以聚丙烯樹脂為基體,以玻璃纖維為增強相(質(zhì)量分數(shù)35%),其主要物性見表1。

表1 LFT-D材料的基本性能

4 結(jié)構(gòu)設(shè)計

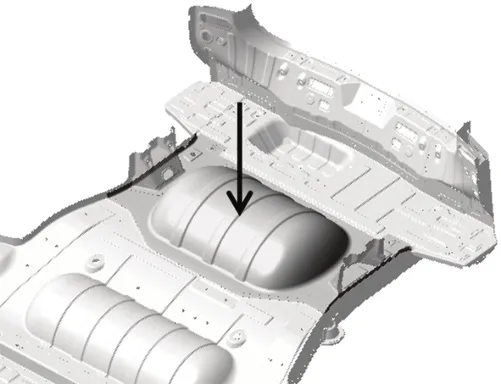

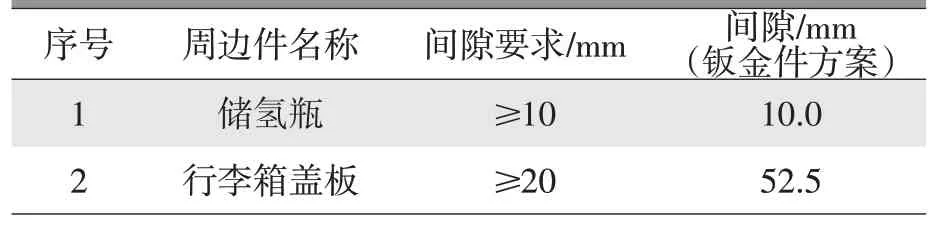

該款氫能源乘用車鈑金后地板結(jié)構(gòu)如圖4 所示。該零件料厚為0.7 mm,分布有3 條X向連貫加強筋,筋的寬度、高度分別為45 mm 和5 mm。該零件Z向高143 mm,如采用鈑金沖壓工藝,拉延率過高,會有成型風險。該零件上方覆蓋有10 mm 厚的地毯,屬于非外觀件。零件正下方布置儲氫瓶,零件上焊有2 個鈑金支架,用于線束及氫氣濃度傳感器的安裝。周邊件的布置要求如表2。

圖4 鈑金后地板結(jié)構(gòu)

表2 布置要求

4.1 基本結(jié)構(gòu)設(shè)計

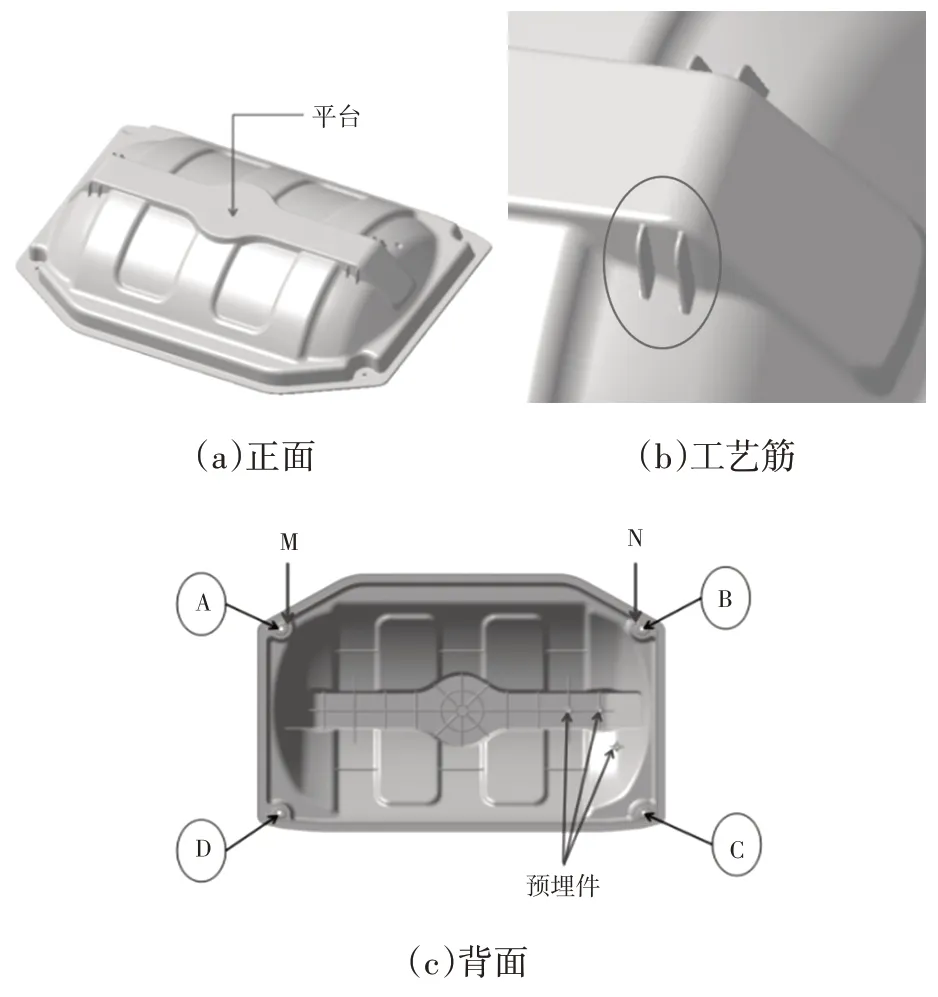

LFT-D 材料具有高流動性,結(jié)構(gòu)設(shè)計自由度大,可實現(xiàn)薄壁深腔、復(fù)雜筋條、變料厚等鈑金不能實現(xiàn)的形狀和結(jié)構(gòu)。基于等剛度原則及輕量化目標,零件的基本料厚定為2.8 mm。布置加強筋以增大截面模量,從而有效提高零件的剛度和強度。如圖5a 所示,與鋼制后地板類似,LFT-D 后地板布置了3 條X向長筋條,筋條高度為20 mm;為方便零件的堆垛、倉儲,同時兼顧結(jié)構(gòu)加強,后地板頂部設(shè)計了1個平臺特征。在平臺左右兩側(cè)布置有工藝筋,并在側(cè)壁處做皮紋處理,方便總裝時工人抓取(圖5b)。該零件的主體拔模角確定為3°。

在產(chǎn)品背面中間處布置放射狀加強筋,并做圓形加強筋以增強,在筋條匯聚的最中間位置作挖空處理(圖5c);平臺背面其他位置布置十字型加強筋。由于該零件為非外觀件,機械性能為優(yōu)先考慮因素,該加強筋高度設(shè)計為15 mm,根部料厚為2.5 mm。加強筋的拔模角度為1°,采用R=0.5 mm的圓角過渡。

圖5 LFT-D后地板結(jié)構(gòu)設(shè)計

結(jié)構(gòu)設(shè)計完成后,LFT-D 后地板與儲氫瓶的最小間隙為12 mm,與行李箱蓋板的最小間隙為45 mm,均滿足表2 的布置要求。

4.2 線束、氫氣濃度傳感器安裝支架集成設(shè)計

在模具中預(yù)埋3 個帶內(nèi)螺紋的金屬嵌件,與LFT-D 后地板一體成型,配合M6 螺栓,固定線束及氫氣濃度傳感器(如圖5c 箭頭所示為預(yù)埋嵌件的位置)。

4.3 集成阻尼墊

鋼的損耗因子小,車身薄板結(jié)構(gòu)在外界激勵下會產(chǎn)生振動并輻射出噪聲,因而鈑金后地板處需要布置阻尼墊。玻纖增強聚丙烯材料聲輻射系數(shù)低,可取消該阻尼墊。

4.4 定位、安裝及連接

LFT-D 材料可成型凸臺、BOSS 柱等特征,從而實現(xiàn)自身定位。在LFT-D 后地板左右側(cè)各設(shè)計1個定位銷(圖5c,M 和N 處),在鈑金中地板上分別開圓孔、長圓孔,實現(xiàn)后地板與白車身的定位。

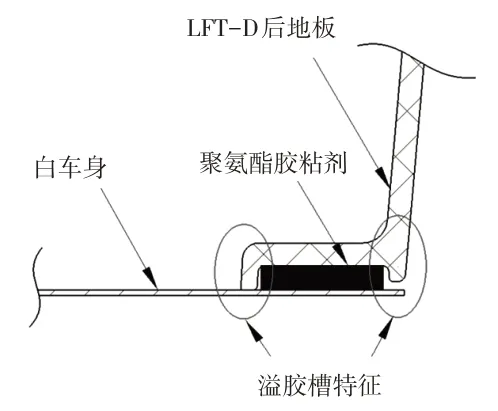

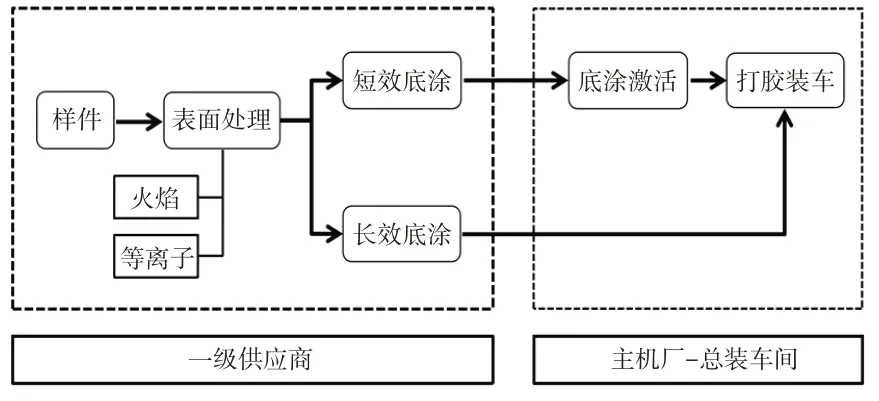

LFT-D 后地板無法與白車身通過點焊連接,連接方式變更為膠粘+螺栓混合連接(螺栓點位置如圖5c 所示,A~D,共4 處),且選擇在總裝車間中進行安裝。考慮到該處連接的性能要求,本案例選用單組分聚氨酯膠粘劑,膠層厚度為3 mm。LFT-D 材料與鈑金的熱膨脹系數(shù)差異較大,模量較小、韌性良好的聚氨酯膠能協(xié)調(diào)變形、降低熱應(yīng)力。另外,該聚氨酯膠層還能起到密封防水、吸收公差的作用。后地板上有翻邊結(jié)構(gòu)與白車身鈑金匹配,形成典型的單搭接接頭(圖6)。接頭上有溢膠槽結(jié)構(gòu),防止施膠時膠水溢出。LFT-D材料以聚丙烯樹脂為基材,其表面張力較低(約29.7 mN/m)。為滿足膠接工藝的要求,一級供應(yīng)商需對樣件翻邊進行火焰或等離子處理,施加底涂保護后運送到主機廠,主機廠在底涂有效期內(nèi)完成裝車(圖7)。與火焰處理相比,等離子處理具有無明火、常溫下作業(yè)等優(yōu)點,可避免高溫下的熱變形,還可以獲得更高的達因值。本案例采用等離子表面處理,表面張力提高到52 mN/m。

圖6 LFT-D后地板與白車身的膠接接頭

圖7 表面處理及總裝工藝流程

5 性能分析

通過研究后地板的受力狀況,并結(jié)合樣件對標試驗,確定LFT-D 后地板的性能要求如下[12]。

a.剛度:約束狀態(tài)下,在后地板頂部中間位置,Z向往下施加200 N 的力,測量最大位移量。要求性能不弱于鈑金后地板;

b.模態(tài):約束狀態(tài)下,一階模態(tài)≥50 Hz。

通過Hypermesh 軟件對幾何模型進行前處理,采用殼單元劃分網(wǎng)格,設(shè)置單元邊長為6 mm。與臺架試驗的約束狀態(tài)一致,鈑金后地板翻邊與臺架鈑金建立焊點連接,LFT-D 后地板與臺架鈑金通過膠粘劑和螺栓連接,膠粘劑模量E為20 GPa,泊松比NU為0.49,密度RHO為1.2 g/cm3。以O(shè)ptistruct 為求解器,對鈑金和LFT-D 后地板分別開展剛度和約束模態(tài)分析。

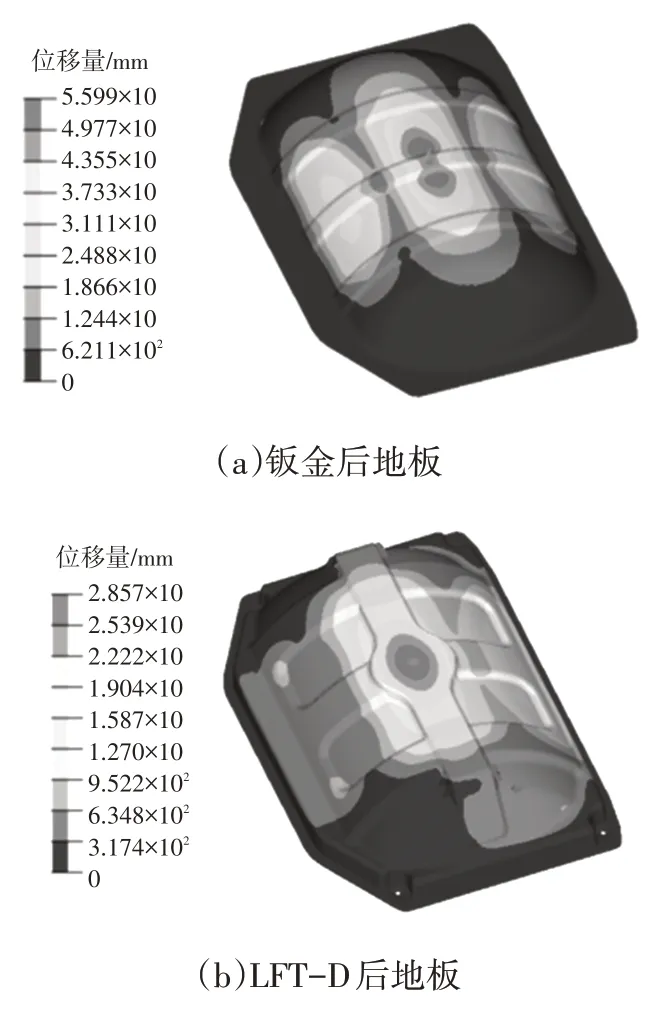

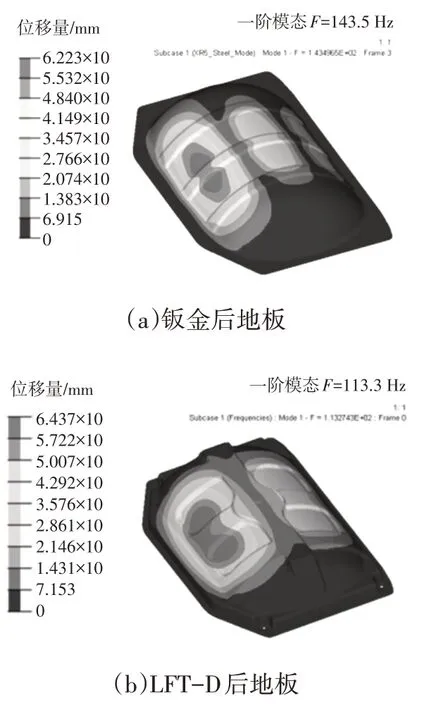

剛度分析中,鈑金件最大位移為0.6 mm(圖8a),而LFT-D零件的最大位移為0.3 mm(圖8b),這表明通過結(jié)構(gòu)設(shè)計優(yōu)化,LFT-D 零件的剛度可優(yōu)于鈑金件。鈑金件的一階模態(tài)為143.5 Hz(圖9a),而LFT-D 零件的為113.3 Hz(圖9b)。同階次下,LFTD 零件的模態(tài)要低于鈑金件,但足以避開車身一階固有頻率(一般20~40 Hz),滿足整車搭載要求。

圖8 剛度分析

圖9 約束模態(tài)分析

6 試驗驗證

6.1 尺寸檢測

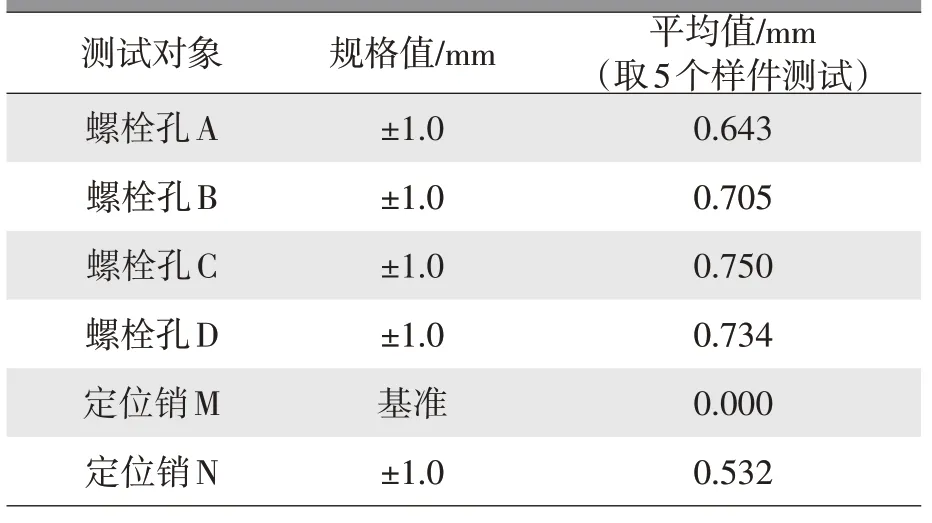

對樣件進行三坐標檢測,以確保產(chǎn)品滿足尺寸要求。對4 個安裝孔和2 個定位銷進行檢測,測量結(jié)果如表3 顯示,所有測量的位置度誤差均小于1 mm,滿足要求。

表3 孔銷位置度三坐標測量

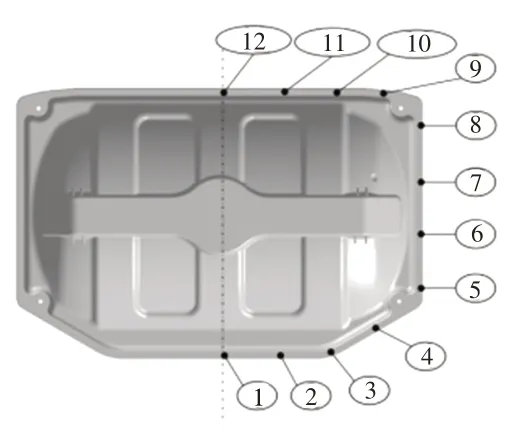

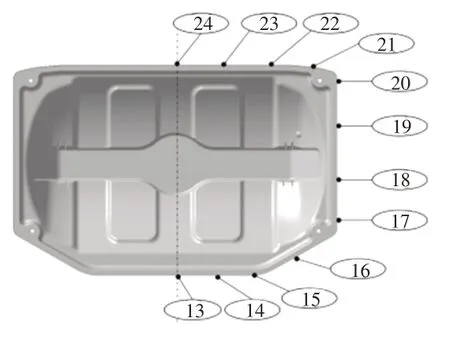

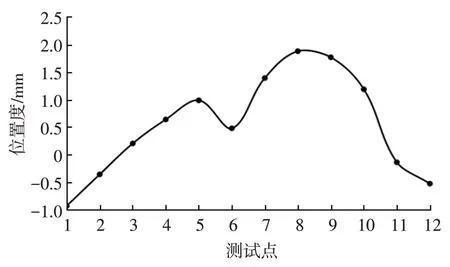

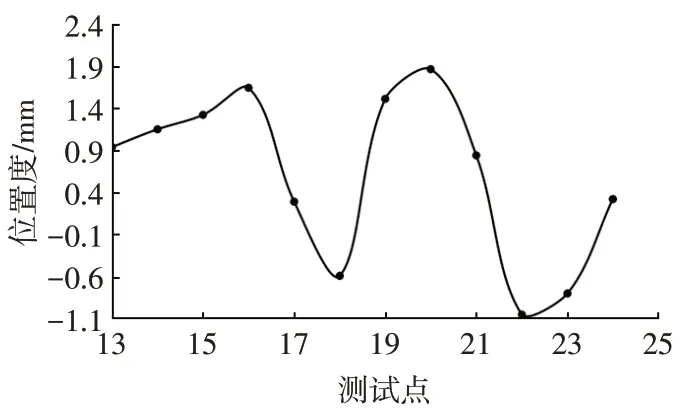

LFT-D 后地板的翻邊為膠粘區(qū)域,需要對其面輪廓度進行控制,如圖10 所示,選取12 個點進行三坐標測試(逆時針依次標記為點1~12)。同時對樣件的邊緣進行線輪廓度測試(圖11,逆時針選取12 個點,分別標記為點13~24)。測量結(jié)果如圖12 和圖13 所示,面輪廓度和線輪廓度均滿足±2 mm 的目標誤差值,滿足整車匹配要求。

圖10 面輪廓度測試點

圖11 線輪廓度測試點

圖12 面輪廓度三坐標測試結(jié)果

圖13 線輪廓度三坐標測試結(jié)果

6.2 性能測試

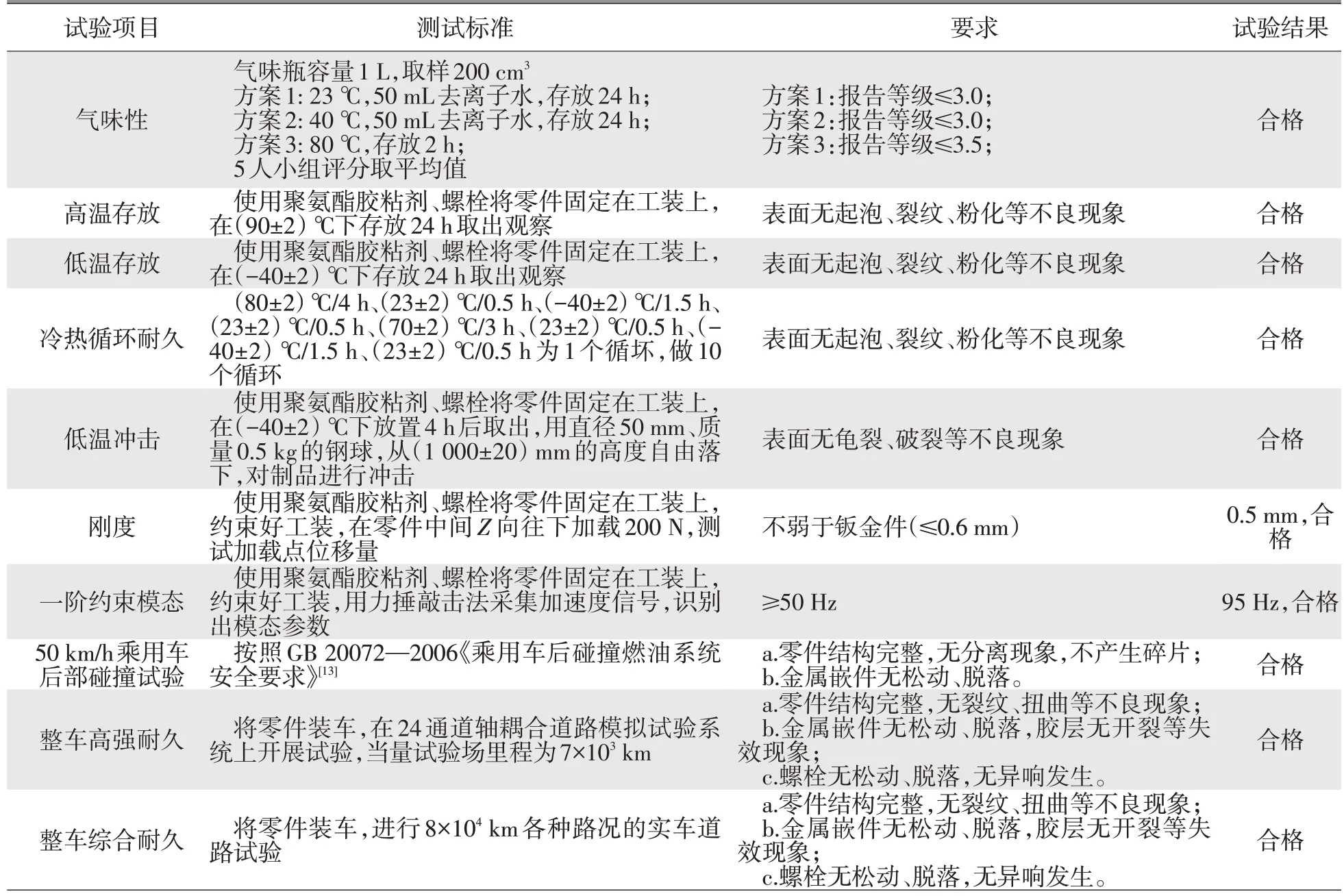

鈑金后地板屬于白車身的一部分,并無針對該零件的設(shè)計認可要求。以塑代鋼后,該零件屬于外購件,需要根據(jù)性能要求及LFT-D 材料特點,確定材料、部品、臺架及整車級試驗計劃。LFT-D材料是熱塑性塑料,該零件屬于艙內(nèi)件且上表面完全被地毯覆蓋,增加VOC、氣味性、耐高低溫等性能要求。整車試驗包括50 km/h 后部碰撞、高強耐久(即24通道石塊路道路模擬試驗)、綜合耐久等。關(guān)鍵試驗項目及試驗結(jié)果見表4。經(jīng)過8×104km各種路況的實車道路耐久試驗驗證,該LFT-D 后地板零件滿足整車使用要求。

表4 LFT-D后地板試驗驗證

7 輕量化效果及成本分析

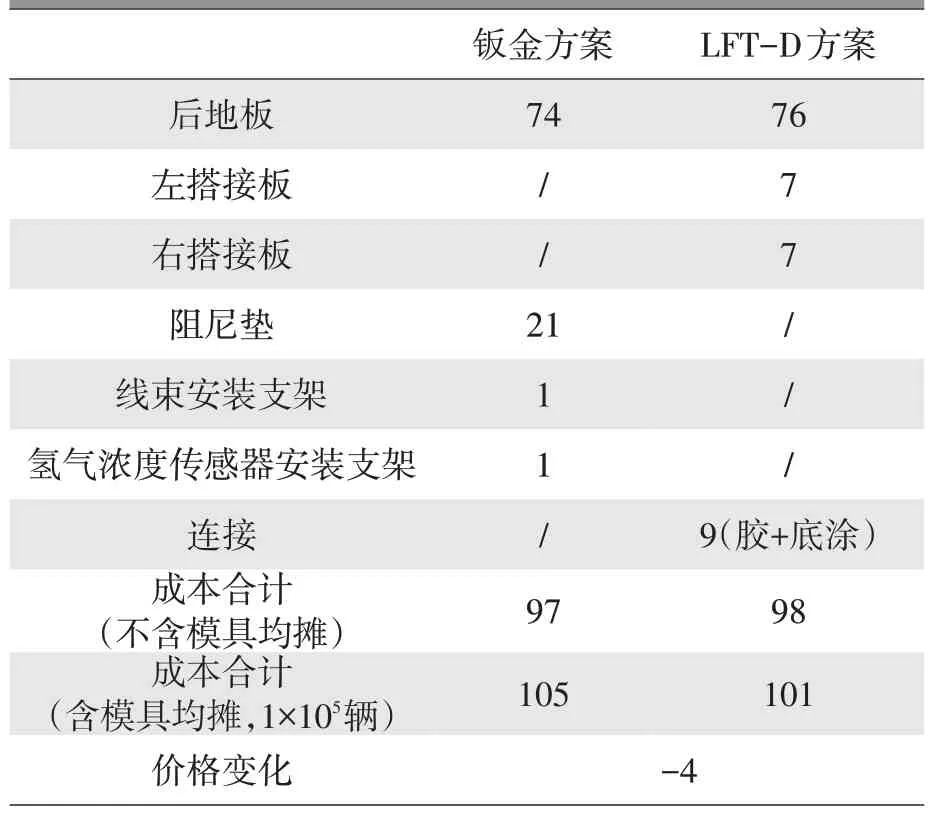

LFT-D 后地板零件質(zhì)量為2.30 kg,相比鈑金方案,LFT-D 方案實現(xiàn)減重2.27 kg(表5)。通過鈑金沖壓工藝成型該零件,需要落料、拉延、切邊共3道工序,對應(yīng)3 套鋼模;而LFT-D 后地板為一步模壓成型,只需要1 套模具,可大幅降低模具工裝成本。本例鈑金方案模具工裝成本為77 萬元(鈑金后地板為 75 萬元,2 支架分別 1 萬元),而 LFT-D 方案僅需32 萬元(其中LFT-D 后地板25 萬元,左右搭接板各3.5 萬元)。鈑金方案與LFT-D 方案的成本對比如表6 所示,按照1×105輛均攤模具成本,LFT-D 方案實現(xiàn)了減重降本。小批量車型給復(fù)合材料的應(yīng)用提供了良好的機遇。

表5 鈑金與LFT-D方案重量對比 kg

表6 鈑金與LFT-D方案成本對比 元

8 結(jié)束語

選取LFT-D 在線模壓技術(shù),對某氫能源乘用車后地板進行輕量化設(shè)計,并開展性能分析及試驗驗證,可得出以下結(jié)論。

a.與鈑金沖壓工藝相比,LFT-D 材料流動性極好,能實現(xiàn)復(fù)雜結(jié)構(gòu),設(shè)計自由度更大;

b.LFT-D 后地板滿足剛度、模態(tài)等部品性能要求,并順利通過后部碰撞、高強耐久、綜合耐久等整車試驗,滿足整車使用要求;

c.LFT-D 方案大幅降低模具工裝成本,在小批量生產(chǎn)下(≤1×105輛)可實現(xiàn)減重降本。