基于螺栓自動擰緊機的純電動車電動機裝配工藝研究

沈陽 欒會玲

(1.華晨寶馬汽車有限公司,沈陽 110044;2.寶馳工業自動化(沈陽)有限公司,沈陽 110122)

1 前言

隨著社會的不斷進步,汽車已逐漸成為中國社會和家庭不可或缺的一部分。國務院關于新能源汽車產業發展規劃定下目標:到2025 年,新能源汽車新車銷售量達到20%左右[1]。隨著科技的不斷發展和創新,電動汽車成為能夠解決環境保護問題以及能源使用問題的一種途徑,可避免類似燃油車產生的有害氣體,并可減少我國對石油的依賴[2]。

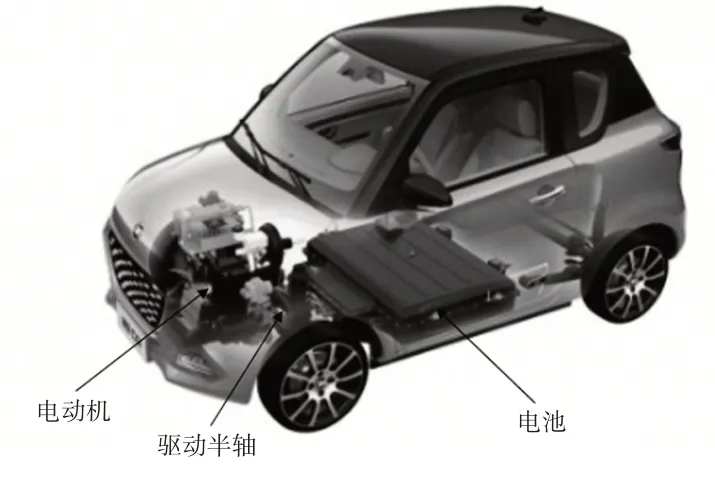

純電動的核心部件主要由電池、電動機、驅動半軸和充電口及附屬部件組成。電動機作為電動車的心臟部位,動力輸出的穩定性是整車的關鍵指標。電動機與驅動半軸的裝配工藝是核心關鍵工藝。

2 電動機與驅動半軸裝配工藝分析

2.1 傳統裝配工藝及缺點

純電動車由高壓電池提供能量,結構如圖1 所示,電動機把電能轉化為機械能,通過驅動半軸傳遞到車輛輪胎使車輛行進。

圖1 純電動車的結構

傳統工藝多為人工操作,由人為控制,主要步驟如下。

a.驅動半軸和電動機到預置位;

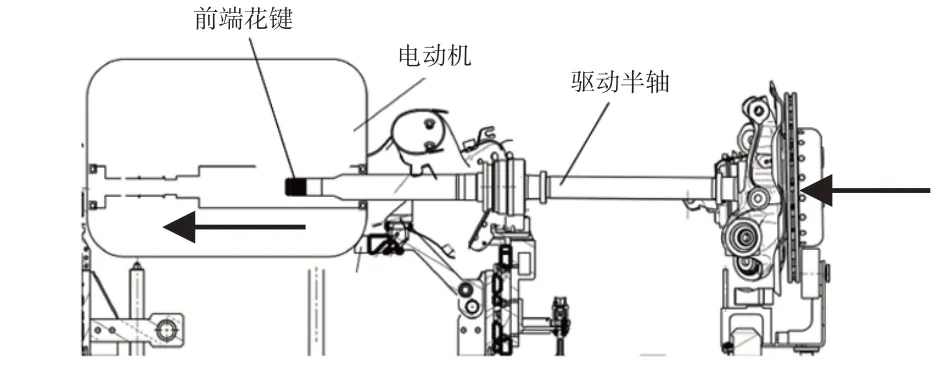

b.員工手動推半軸至前端鎖死,如圖2 所示;

圖2 預置位及手動推入

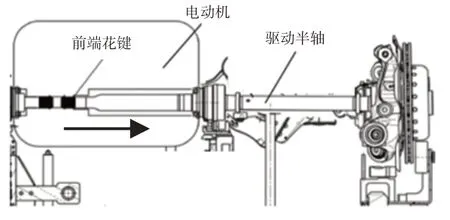

c.額定拉力反向測試,如圖3 所示,目的是測試經過步驟b 后,半軸是否真正與電動機配合完好,保證車輛在行使過程中驅動半軸不會與電動機脫開,防止造成安全隱患。

圖3 額定拉力反向測試

傳統工藝中在使用中存在以下缺點。

a.在步驟b 中,從預置位到卡死位,員工手動推入,這對員工施加力角度要求較嚴,而且對力的大小沒有標準及監控。現場經常發生不易推入和沒推到位的情況,而且調整時間比較長,迫切的需要1 種設備及監控策略優化推入工藝過程;

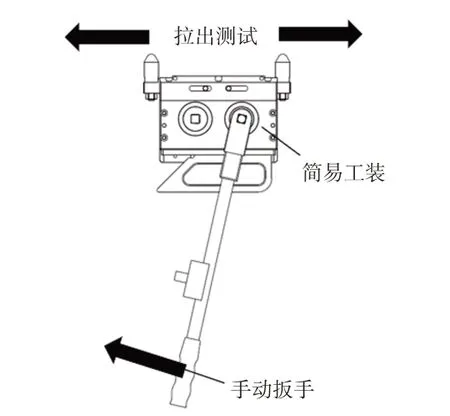

b.在步驟c 反向拉出測試時,通過圖4 中簡易工裝來實現,需要操作者操作手動扳手固定扭矩轉化為拉力。該手動扳手只能設置扭力下限,到此下線值如果員工繼續施加力,有把半軸拉出的風險,并且測試結果質量系統無法監控;

圖4 簡易拉力測試工裝

c.操作人員需要彎腰工作,不符合人機工程學;

d.員工在安裝半軸之前的預定位和預調節過程非常復雜且耗時長,需要占用60 s,影響生產節拍。

2.2 優化方案

綜合以上問題,提出相對于現有技術改進的用于汽車的半軸的安裝和測試設備,通過分析研究利用螺栓自動擰緊機精確控制工藝步驟,選擇螺栓自動擰緊機的正轉來實現拉入過程,通過其反轉實現反向測試。

需要重新設計出齒輪傳動機構和滑軌機構,從而精確控制輸出力。電氣方面通過PLC 進行安全監控,輸出和反向測試實時結果連入生產質量監控系統,從而達到優化裝配工藝及縮短生產節拍的目的。

3 螺栓自動擰緊機

螺栓自動擰緊機的是針對機械行業中螺栓擰緊問題開發的產品,其主要結構如圖5 所示,由控制器、線纜和擰緊軸組成。

圖5 螺栓自動擰緊機組成

本文選取ATLAS(阿特拉斯·科普柯)公司開發的螺栓自動擰緊機QST 系列,具有數字通信、內置芯片、高性能電機和慣量剎車的優點。

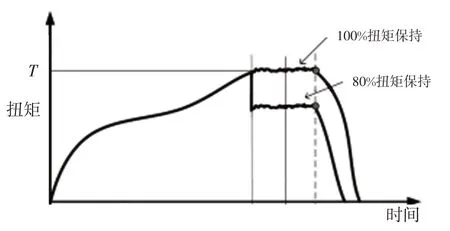

此擰緊軸內部有電動馬達,通過編程可以實現正轉與反轉,并且輸出額定扭力,如圖6 所示,并可以設置峰值保持時間,通過轉換為工藝步驟拉入力和拉出測試力,并通過其控制器傳輸扭矩結果給PLC,從而可精確控制整個工藝過程。

圖6 扭矩監控

4 傳動結構及三維設計

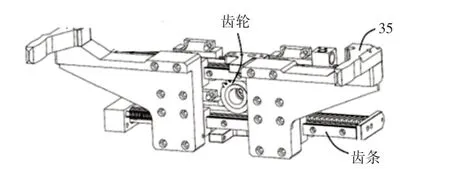

基于電動機與驅動半軸裝配工藝過程,確定使用螺栓自動擰緊機方案實現此工藝過程。由于施加在半軸上的是水平輸出力,而螺栓自動擰緊機輸出為旋轉扭矩,設計出齒輪齒條結構進行扭矩及力的轉換,如圖7 所示。

圖7 齒輪齒條結構

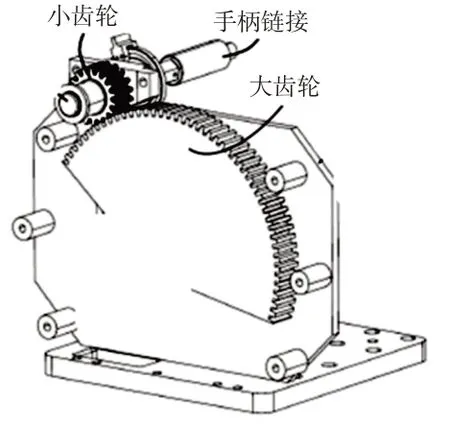

同時,增加齒輪副,通過計算,選擇合適的齒數比,設計出小齒輪和大齒輪傳動,如圖8 所示,可以同時具備手動調節功能,方便操作者通過手柄進行預置位操作。

圖8 手動調節齒輪副

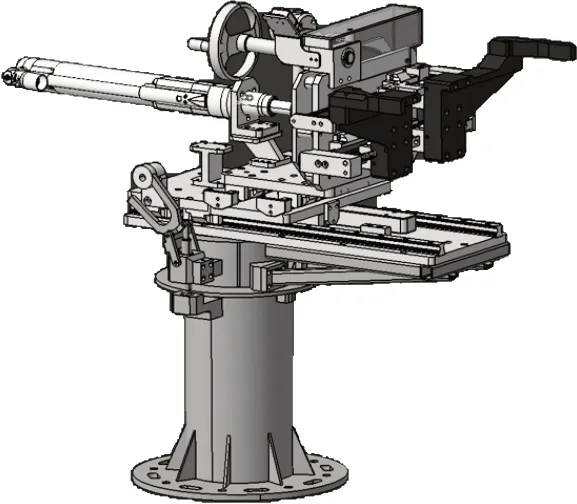

依據現場工況,設計出滑動結構及旋轉結構,使其能在使用后退出工作區,回到安全區,生產線得到信號后繼續節拍運轉。此設備整體三維設計初始設計完成后,進行干涉檢查、模擬調試及人機負荷檢查,再次優化設計直至終版設計,如圖9 所示。

圖9 整體設備

5 電氣及安全設計

在橫向滑軌機構、縱向滑軌機構和/或底座上設有傳感器,以用于在探測到力輸出裝置到達工作位置時,輸出信號給PLC,PLC 得到信號并處理后激活數字化擰緊工具擰緊程序1,提示燈閃爍提醒員工可以操作設備,這樣就可以避免力輸出裝置在工作位置時數字化擰緊工具被誤激活造成操作人員受傷,員工手動點擊按鈕后,螺栓數字化擰緊工具輸出扭矩,通過傳動機構轉換為拉力,驅動半軸被拉入電動機并鎖死。

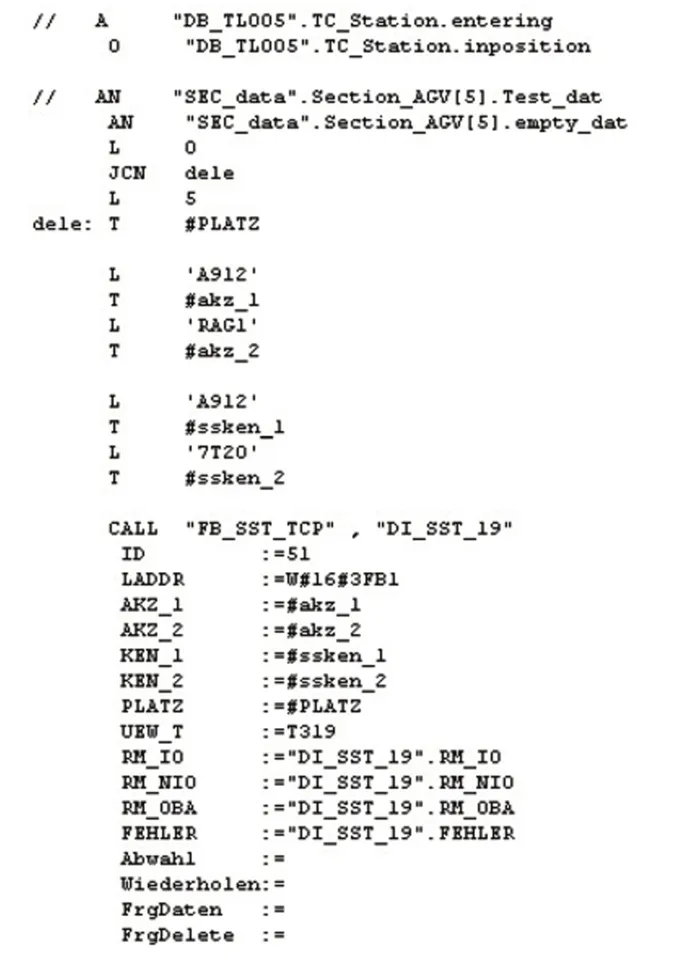

當擰緊程序執行完成后,螺栓數字化擰緊工具程序1 完成信號發送給PLC,PLC 同時監控位置信號,判斷條件滿足后激活螺栓數字化擰緊工具反向測試程序2,操作者觀察到信號燈提示信號后,點擊反向測試程序按鈕,螺栓數字化擰緊工具反向輸出遞增至額定扭矩并保持規定時間,意味著驅動半軸承受額定拉力并保持了額定時間,無扭矩及拉力衰減報錯,表明驅動半軸和電動機配合完好。此工藝過程執行完畢,PLC 編程如圖10所示。

圖10 PLC編程

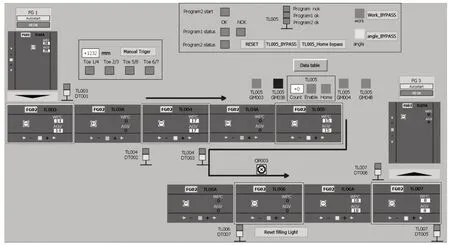

在執行拉緊程序和反向拉出測試過程中,如果螺栓數字化自動擰緊工具監控到任何扭矩異常或衰減就會報錯,錯誤信息及位置信號同時發送給PLC 及生產質量監控系統。此生產監控系統是實時的,員工收到提示后到人機監控界面上查找,如圖11 所示,進行質量分析并查找故障原因。

圖11 人機監控界面

6 現場調試及應用

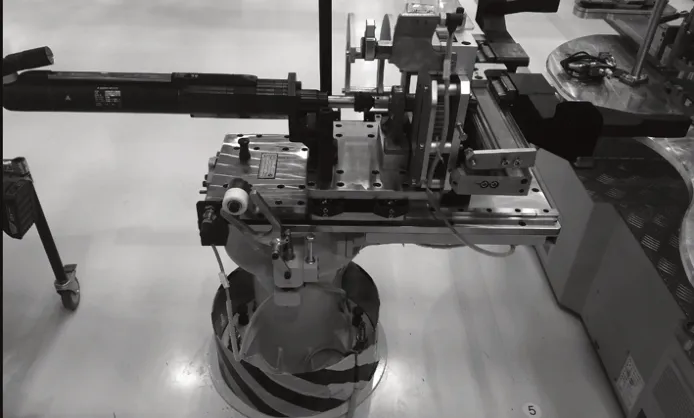

在完成了傳動機構和機械三維設計后,進行二維圖紙輸出及機械加工制造,組裝完成后,參照現場布局設計圖進行現場安裝,如圖12 所示,對機械部分進行功能性測試,尤其是關鍵齒輪傳動機構、滑動機構及旋轉機構的部件,保證功能與設計一致。

圖12 現場安裝實物

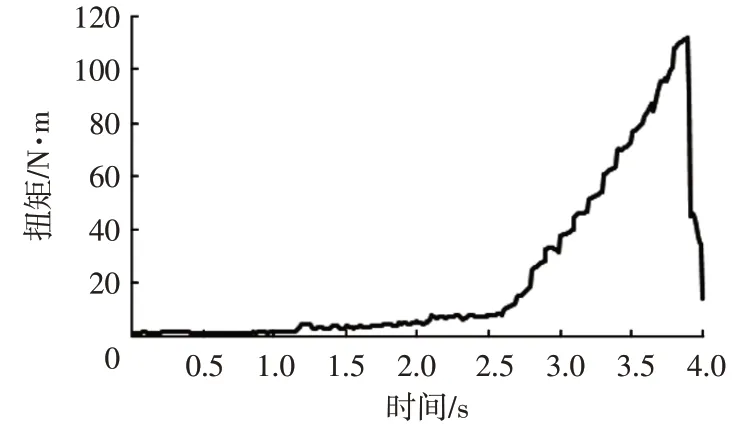

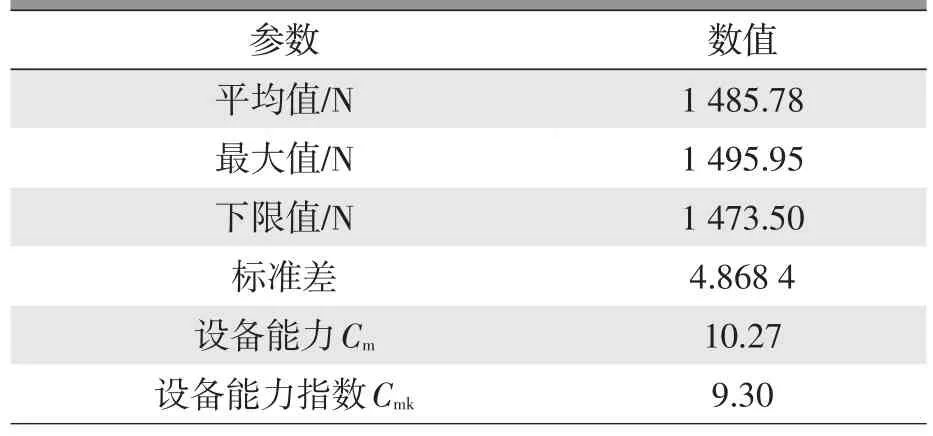

電氣方面對數字化螺栓自動擰緊機本身的控制器進行編程和程序導入,首先離線間斷性多點測試輸出扭矩及輸出力滿足要求,然后邏輯上與PLC進行聯合調試,達到自動觸發程序的要求后,多次實際測試沒有問題,達到工藝使用要求后,拉入實際扭矩輸出曲線非常穩定,再把反向拉力測試扭矩及輸出進行調試優化,最后得到輸出監控曲線非常平滑和穩定,如圖13所示。通過了穩定性測試和驗證,設備能力Cm>2.19,設備能力指數Cmk>1.85,如表1、表2、表3所示。整體操作時間也降至26 s。

圖13 反向拉出測試監控曲線

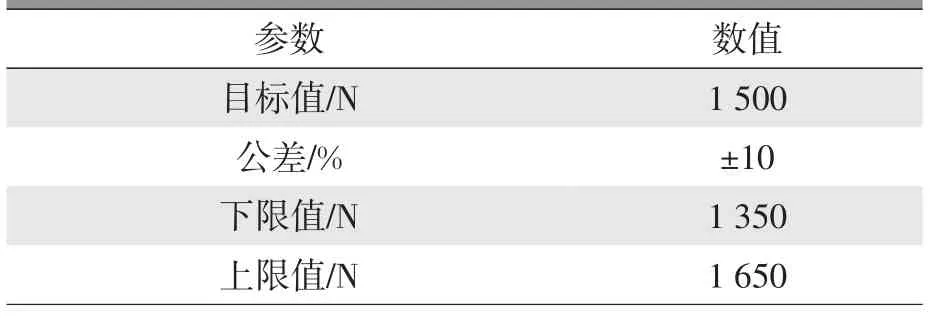

表1 穩定性測試實際測量值 N

表2 技術要求

表3 實際測量數據分析

7 結論

a.創新地使用螺栓自動擰緊機,精確控制驅動半軸和電動機的安裝和反向力測試工藝過程。設計出齒輪傳動機構和滑軌機構,通過三維軟件設計模型,加工出實物使用到生產線現場。

b.優化傳統工藝步驟,傳統工藝需要大量手動操作,優化后員工只需點擊觸發按鈕。現場操作時間由 60 s 降至 28 s。

c.數字化螺栓自動擰緊機程序與PLC 和生產監控系統互聯,真正做到了智能化和數據化生產。