輪胎磨損與輪胎動力學性能變化的研究進展

王銳佳,雍占福*,楊永寶,2*

(1.青島科技大學 高分子科學與工程學院,山東 青島 266042;2.中國重型汽車集團有限公司,山東 濟南 250101)

輪胎磨損是指輪胎使用過程中,在物理和化學等多因素作用下胎面材料逐漸銷蝕的現象,是輪胎失效的主要形式之一[1]。在輪胎使用過程中,磨損不可避免,并隨使用時間的延長而加劇。輪胎磨損會改變胎面形貌、剛度和接觸特性等,進而影響輪胎的動力學性能[2-3]。而輪胎作為車輛與地面接觸的唯一部件,其動力學性能對整車操控性和安全性的重要性不言而喻。綜合國內外相關文獻發現,輪胎磨損的研究主要圍繞其本身展開,即進行輪胎磨損規律的探究和耐磨性能的設計等,而對于輪胎磨損所引發的輪胎動力學性能變化研究則鮮有公開報道。

隨著電動車輛的不斷普及,車輛驅動形式的改變將使輪胎磨損問題更加突出,磨損伴隨的輪胎動力學性能變化也必須引起重視[4-6]。基于此,本文從國內外公開發表的文獻中搜集了近年來相關的研究成果,綜述了汽車輪胎磨損的相關研究進展,以期為未來的深入研究提供參考。

1 輪胎磨損研究方法

輪胎磨損的典型研究方法有3類:理論解析法、有限元仿真法及試驗測試法。

理論解析法針對輪胎結構和輪胎實際磨損過程進行合理假設和簡化,建立數學模型進行分析,預測精度較高,但適用范圍有限。有限元仿真法則是綜合了輪胎力學、摩擦學、復合材料力學及有限元算法的一種計算機分析方法,近年來得到了廣泛的應用[7]。試驗測試法需在室內專業試驗臺或戶外道路上進行,測試結果可反映實際工況,但測試周期較長、成本較高。

1.1 理論解析法

從能量損失角度考慮輪胎磨損是輪胎理論解析法的基礎。

在輪胎滑動過程中,摩擦能(Ew)可以表示為

式中,l為接觸長度,τx和τy為x和y方向上的切向力,Sx和Sy為x和y方向上的滑動距離。磨損量為摩擦能的函數,構建摩擦能與磨損量之間的函數就可以計算出輪胎的磨損量。

周子俊等[8]從力學的角度研究了輪胎磨損機理,認為輪胎磨損最根本的原因是輪胎與地面摩擦釋放的摩擦功,并建立了摩擦功與輪胎磨損的解析模型,但該模型只考慮了垂直負荷、充氣壓力和路況對輪胎磨損的影響。

李文輝等[9]基于Fleischer橡膠摩擦能量理論建立了輪胎磨損量與摩擦能的函數關系,并研究了充氣壓力和外傾角對輪胎磨損的影響。然而該模型預測的磨損量只考慮了輪胎滑移率和接地印痕的貢獻,與實際測得的磨損量有10%~20%的誤差,只能起到預測摩擦趨勢的作用。

有人[10]提出了一種估算輪胎在穩態縱向和轉彎動作時的路面摩擦力的方法,并建立了輪胎磨損評估的定性公式。

早期的輪胎磨損研究主要是建立摩擦能與影響輪胎磨損各因素間的函數關系,但建模過程往往采用多元回歸等方法,模型中的參數往往沒有實際物理意義,模型預測精度不高。另外,建模過程中對實際情況進行了理想化處理,使得理論計算值與實際測量值存在較大偏差,進而使這些模型很難實際應用。近年來的輪胎磨損研究基于輪胎動力學模型,計算精度得到了很大提升。

董保利等[11]基于刷子模型,建立了輪胎均勻磨損的數學模型,并研究了縱向力、側向力和側偏角對磨損的影響,得出輪胎均勻磨損量隨輪胎縱向力增大而增大,而與側向力成反比的結論。

李洪宇等[12]結合刷子模型和環模型,建立了基于接地形態輪胎磨損的數學解析模型,并且通過PSO智能算法對輪胎的磨損進行優化,研究發現最大接地壓力與滾動阻力矩是影響輪胎磨損的主要因素。

X.Chen等[13]以一種新的多軸轉向汽車非線性動力學模型來估算輪胎橫向磨損量,通過試驗和仿真結果的比較,證明非線性模型在輪胎磨損計算上優于線性模型。另外,還分析了初始前束角對輪胎磨損的影響,得出當初始前束角過大時輪胎磨損量比正常磨損量大3~10倍。該模型對車輛參數設計以及優化具有重要意義。

隨著輪胎磨損機理研究的深入,輪胎磨損研究也逐漸延伸到不均勻磨損(偏磨損)和多邊形磨損等領域。黃海波等[14]等建立了基于胎面擾動的非均勻磨損動力學模型,研究發現胎面擾動產生的磨損可以導致多邊形磨損,并提出了多邊形磨損邊數的經驗公式,即胎面固有頻率除以車輛輪胎滾動頻率,而且多邊形磨損邊數與行駛路面無關。

2010年,李勇等[15]基于LuGre摩擦模型,建立了輪胎多邊形磨損的自激振動動力學模型,解釋了輪胎多邊形磨損的形成機理,研究發現汽車在中高速情況下容易出現自激振動,并給出能夠引起自激振動的車速和輪胎初始前束角范圍。

2011年,李勇等[16-17]基于LuGre摩擦模型,建立了基于胎面側向振動的輪胎多邊形動力學模型,對輪胎的穩定性進行了仿真,指出輪胎偏磨損是一種非線性自激振動現象,其發生與胎面側向振動有關。同年,基于LuGre摩擦模型,建立了胎面側向自激振動動力學模型,對輪胎偏磨損的理論模型做了進一步完善。

H.B.Huang等[18]在A.Sueoka等[19]的研究基礎上對不穩定振動引起的多邊形磨損進行了數值分析和靈敏度分析,并將磨損量繪制在輪胎的周長上。作者認為多邊形磨損和駐波都是由不同的胎面振動引起的,只是胎面振動幅度不同。靈敏度分析表明,減小胎面質量和剛度,增大胎面阻尼,可以顯著減小輪胎磨損量。

未來理論研究的深入和各類解析模型的不斷演進,輪胎磨損的內在機理將越來越明晰。但由于實際輪胎結構的復雜程度和現有解析模型的簡化方法,理論解析法對于輪胎磨損的預測和分析精度尚無法滿足當前的實際工程需要,尚不能具體指導輪胎耐磨性能設計工作,仍有待進一步的發展。

1.2 有限元仿真法

隨著計算機輔助工程技術(CAE)的發展,有限元仿真技術在輪胎磨損分析領域得到了廣泛使用。方慶紅等[20]建立了用于輪胎有限元分析的接地能量損失模型,該模型可以定量研究輪胎接地面上任意一個質點的能量損失,可用于輪胎偏磨損和多邊形磨損的研究。

李文輝等[9]運用有限元技術研究了汽車懸架和輪胎定位參數對輪胎偏磨損的影響,結果得出,胎壓對輪胎磨損的影響較小,起主要作用的是輪胎外傾角。

王國林等[21]建立了輪胎磨損有限元計算模型,通過正交試驗、支持向量機和遺傳算法對胎面弧度半徑、1#和2#帶束層鋼絲簾線彈性模量和0°帶束層鋼絲彈性模量進行優化,改善了輪胎耐磨性能。

在這些早期研究中,有限元技術在輪胎磨損中的應用還處于探索階段,輪胎建模采用最簡單的光面輪胎,并未考慮花紋對磨損的影響;然而花紋是輪胎磨損的重要影響因素,在仿真計算中應當考慮。

何濤等[22]建立了簡單花紋的有限元輪胎模型,研究胎面粘著滑移區隨角速度變化的分布情況,并通過建立采用精細網格的二維平面應變花紋塊模型,反映出胎面花紋塊滑動前端卷曲大變形以及表面卷曲自接觸的變形特征,還模擬了防抱死制動系統(ABS)工況下輪胎磨損情況。

J.R.Cho等[23]建立了一種預測輪胎磨損量的數值方法,通過三維花紋輪胎模型的摩擦動力學仿真,計算了輪胎接地印痕與磨粒接觸時的摩擦能量耗散。將實際戶外磨損試驗中的駕駛條件分為9種模式,并指定了相應的發生頻率、權重和負荷條件。在試驗的基礎上建立了冪函數輪胎磨損率模型,將摩擦能與輪胎磨損率進行了關聯。

葉樹斌等[24]通過Abaqus軟件計算得到光面和帶花紋子午線輪胎接地區域節點的法向反力和滑移率,然后通過摩擦功與輪胎磨損量的關系,計算出不同工況下輪胎磨損量;并通過Abaqus軟件二次開發,實現了輪胎接地區域摩擦能量損失率分布的可視化。

J.Wu等[25]采用試驗和有限元仿真法,研究了輪胎磨損特性,建立了一種關聯摩擦能密度與磨損率的磨損預測模型,并通過LAT100磨耗試驗機進行驗證,研究表明該模型可以快速和準確地分析速度小于20 km·h-1時的輪胎磨損情況,但對高速滾動輪胎磨損的預測存在局限性。以上工作完善了有限元法仿真輪胎磨損的理論體系,極大提高了仿真計算精度。

梁暉等[26]使用Abaqus軟件研究了輪胎行駛面寬度和弧度高對其偏磨損的影響,結果表明輪胎偏磨損隨著行駛面寬度增大而減小,隨著行駛面弧度高增大而增大。值得注意的是,輪胎磨損具有時變性,即輪胎當前的磨損程度會影響之后的磨損。另外,輪胎在運動過程中產生的熱量積累也是影響輪胎磨損的重要原因。這些因素在輪胎磨損仿真中都應該考慮。

許順凱等[27]基于幾何更新法對滾動工況下的輪胎磨損進行有限元仿真,即每隔一段里程根據磨損量對輪胎模型輪廓進行更新。與不更新輪廓的方法相比,基于幾何更新的有限元仿真方法與試驗測試結果更相近。

Z.X.Du等[28]建立輪胎和梁形水泥路面的有限元模型,探究了加速、制動、橫向偏斜和側傾等條件下的輪軌接觸狀態,討論了輪胎在蜿蜒道路上行駛的磨損規律,研究發現較小曲線半徑和較快行駛速度會加劇不均勻磨損。

V.H.Nguyen等[29]建立了一種考慮磨損歷史效應和方向效應的橡膠磨損模型,并通過簡單數值計算和Grosch輪試驗以及有限元仿真驗證了模型的有效性。該模型通過引入定向損傷變量來描述摩擦滑動接觸歷史和滑動方向以及局部接觸。雖然該模型考慮了熱效應的影響,但是只考慮瞬時溫度的簡單貢獻;溫度對輪胎磨損的影響比較復雜,在未來的研究中仍有許多工作要做。

H.S.Yin等[30]采用有限元方法對輪胎的結構力學和摩擦能進行了分析,研究了輪胎滾動關鍵熱力學參數、產熱和邊界條件,計算了輪胎溫度分布,并結合溫度和摩擦能對輪胎耐磨性能進行了預測。

相較于理論解析法,有限元仿真法能夠更準確地模擬輪胎材料特性、內部結構和外部輪廓,并可同時考慮溫度等多因素影響,借助于高性能計算機,可實現更高效和更精確的輪胎磨損分析。更重要的是,在輪胎開發的概念設計階段,利用有限元仿真法可進行無樣胎模擬分析,有效指導輪胎設計工作。

1.3 試驗測試法

室外實車測試法是將輪胎安裝在試驗車輛上,由專業人員模擬輪胎實際使用工況進行測試,是輪胎企業和汽車主機廠普遍使用的測試方法。GB/T 29041—2012[31]對汽車輪胎磨損測試條件進行了明確規定。在磨損試驗開始前,應進行1 300 km的磨合行駛,測試時每行駛5 200 km測量一次胎面花紋深度,測試總里程為32 500 km。試驗期間每行駛1 300 km應按照規定進行輪胎換位,且80%的里程內車輛應處于90~110 km·h-1速度區間,其余路程的行駛速度應分布在0~110 km·h-1范圍內。另外,試驗車輛應盡可能以同樣的線路和速度行駛。室外實車測試能較準確地反映輪胎在實際使用過程中的磨損特性,但測試周期長、成本高,試驗過程容易受到外界環境因素和駕駛員主觀因素等影響。

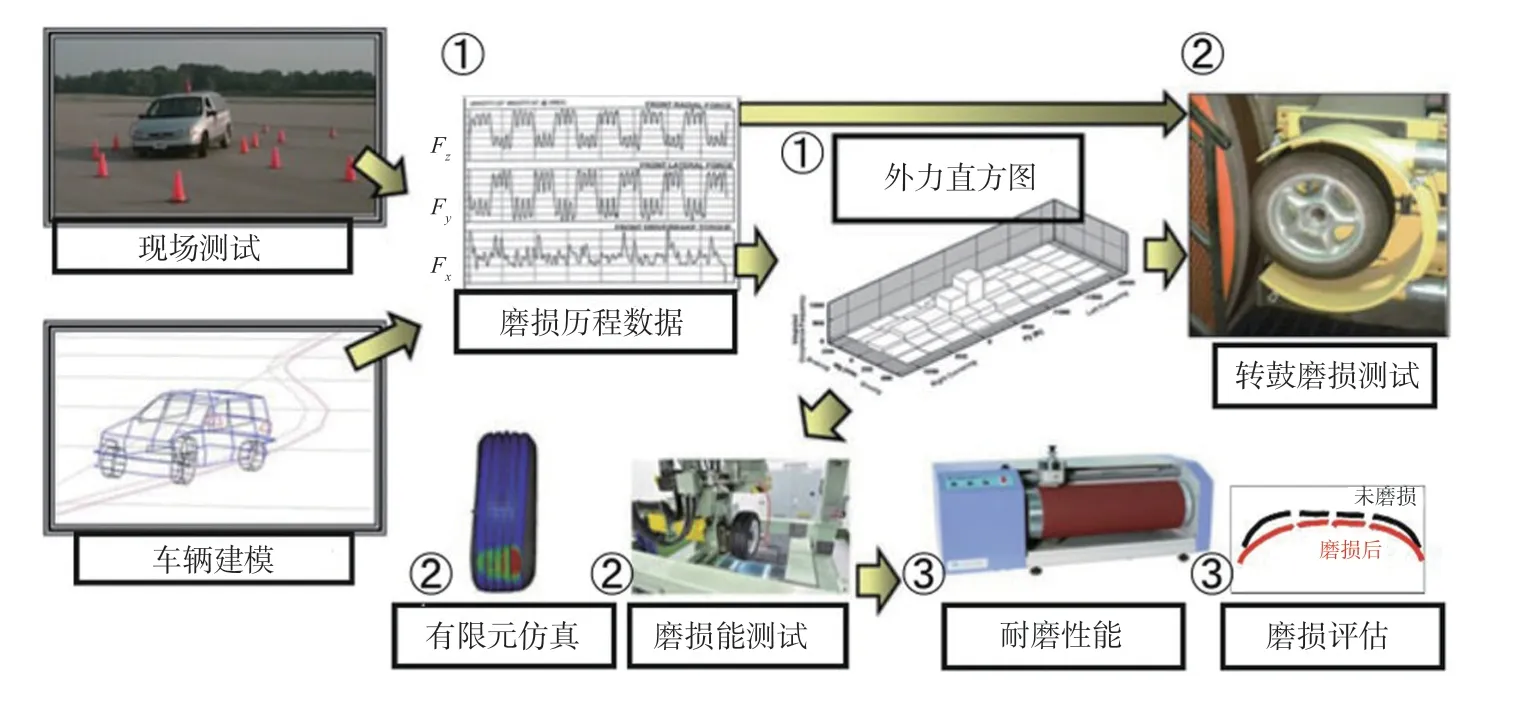

為簡化輪胎磨損測試過程,D.O.Stalnaker等[32]提出了一種輪胎室內磨損模擬的可行方案,如圖1所示。這種方法首先通過部分室外測試和整車動力學仿真獲取胎面所受道路路面譜等數據,之后利用有限元仿真和轉鼓臺架進行實際道路模擬測試,結合胎面膠耐磨性能數據,最終實現主要基于室內轉鼓試驗來預測輪胎道路磨損特性的目標。

圖1 輪胎室內磨損測試的基本流程Fig.1 Basic process of tire indoor wear test

C.Liang等[33]對全鋼載重子午線輪胎接地性能進行了試驗研究,提出了一種基于接地印痕幾何特征的胎面磨損研究方法,建立了接地印痕幾何特征與胎面磨損和磨損方式的相關關系。

M.Huang等[34]提出了一種模擬胎面輕微磨損的試驗方法,再現了胎面膠磨粒磨損,并定量研究了接觸區積累磨屑對磨損率的影響。

Y.P.Wu[35]等報道了一種評估橡膠復合材料在滑動和滾動聯合條件下磨損行為的新方法。

綜合上述研究不難發現,試驗測試法能夠更直接、準確地分析輪胎磨損特性,但缺點也十分明顯,諸如測試成本高、測試周期長、對測試設備及道路條件要求較高等。另外,相較于理論分析法和有限元仿真法,試驗測試法不便進行參數化分析及快速迭代設計優化工作,亦不利于揭示輪胎結構和材料等與磨損特性間的內在規律。因而試驗測試法目前主要應用于輪胎開發的中后期,對輪胎磨損特性驗證和檢測等。

2 磨損對輪胎動力學性能的影響

輪胎磨損會造成輪胎輪廓和胎面結構的改變,進而影響輪胎的各項重要特性,包括輪胎動力學性能。

近年來,國內外輪胎磨損研究集中在輪胎磨損本身,即輪胎結構、充氣壓力、負荷、胎面花紋、行駛速度、胎面膠性能、前束角、外傾角和路面狀況等各類因素對輪胎磨損的影響規律[36-38],而由于輪胎磨損引發的輪胎動力學性能變化則少有公開報道。

盧蕩等[2]根據六分力測試結果,探究了輪胎磨損與側偏力學的關系,建立了考慮胎面磨損的復雜刷子模型,通過模型推導得到胎面磨損量與輪胎側偏剛度、回正剛度的關系,建立了考慮胎面磨損的UniTire側偏模型。

李論等[3]為探究輪胎高速力學性能的影響因素,測試了不同狀態和不同測試條件下輪胎動力學性能并研究了不同磨損程度輪胎的動力學性能變化規律,研究指出胎面磨損對輪胎側偏剛度和回正剛度的影響較大。

K.R.S.Wright等[39]研究了老化和磨損對235/55R19輪胎剛度特性的影響,以及磨損對輪胎縱向摩擦特性的影響。研究發現,磨損和老化對輪胎剛度影響不大,但磨損對輪胎縱向摩擦力影響很大,磨損前后輪胎摩擦力變化幅度約為10%。

3 結語

輪胎磨損研究伴隨輪胎結構設計、配方設計以及使用全生命周期,對汽車動力學性能乃至行駛安全性都至關重要,屬于輪胎和整車制造企業所關注的熱點問題之一。本文綜合近年來輪胎磨損的研究進展,得出部分結論,概括如下。

(1)輪胎磨損的典型研究方法有3種,每種方法各有其優勢和不足。理論模型的迭代演變將有利于揭示輪胎形貌和材料參數等與輪胎磨損的內在規律。試驗測試法可以直觀、定量地反映輪胎磨損特性。有限元仿真法的出現則顯著提高了輪胎磨損研究的效率,并可有效指導輪胎概念設計,減少后期大量的磨損測試工作。隨著數值計算理論的不斷發展,有限元仿真法極有可能成為輪胎磨損研究的主要手段。

(2)輪胎磨損導致的胎面形貌變化和材料屬性衰減等會影響輪胎動力學性能,但相關研究鮮見公開報道。針對這一問題的研究不僅將有助于明確輪胎磨損與其動力學性能間的內在關聯,還有望實現輪胎使用壽命內車輛動力學性能變化的預測和分析,進而從動力學性能變化的角度來指導輪胎全生命周期內的耐磨性能設計。

隨著車輛性能的不斷提升,輪胎磨損及其所導致的動力學性能衰減問題將是今后需迫切解決的課題,尤其電動車輛的驅動力比內燃機車輛有較大提高,電動汽車輪胎磨損及動力學性能衰減問題將愈發凸顯,及時著力推動這項課題的研究,不僅可以搶占先機填補相關領域空白,也將有助于推動我國輪胎產業技術升級,提高相關產品的國際競爭力。