復雜地質條件隧洞充排水方案設計研究

彭會椿

摘要:對復雜地質條件下的高水頭透水襯砌超長水工隧洞進行充排水,目前尚無成熟的標準流程或規范,可供參考的案例也極少,分析總結出相應的技術成果確有必要。以巴基斯坦N-J水電站為例,通過專門分析及總結該電站引水隧洞、尾水隧洞的充排水實施方案、施工組織方式、出現的問題、過程數據等,在隧洞充排水工作的目的、工作內容、過程控制原則、實施方案、風險防控要點、注意事項等方面形成了較為完整的技術成果。研究成果對類似工程具有借鑒意義。

關 鍵 詞:

超長水工隧洞; 充排水設計; 透水襯砌; 復雜地質條件; 高水頭; N-J水電站

中圖法分類號: TV554

文獻標志碼: A

DOI:10.16232/j.cnki.1001-4179.2021.05.020

0 引 言

巴基斯坦Neelum-Jhelum水電站(以下簡稱N-J水電站)為典型的高水頭透水襯砌超長引水隧洞式地下發電廠房電站,引水隧洞的靜水頭達431.5 m,屬于典型的高壓隧洞[1]。其線形長度約28.6 km(公路工程中隧道長度大于3 km的為特長隧道[2],鐵路工程中隧道長度大于10 km的為特長隧道[3]),其永久支護結構全程設計為透水形式。

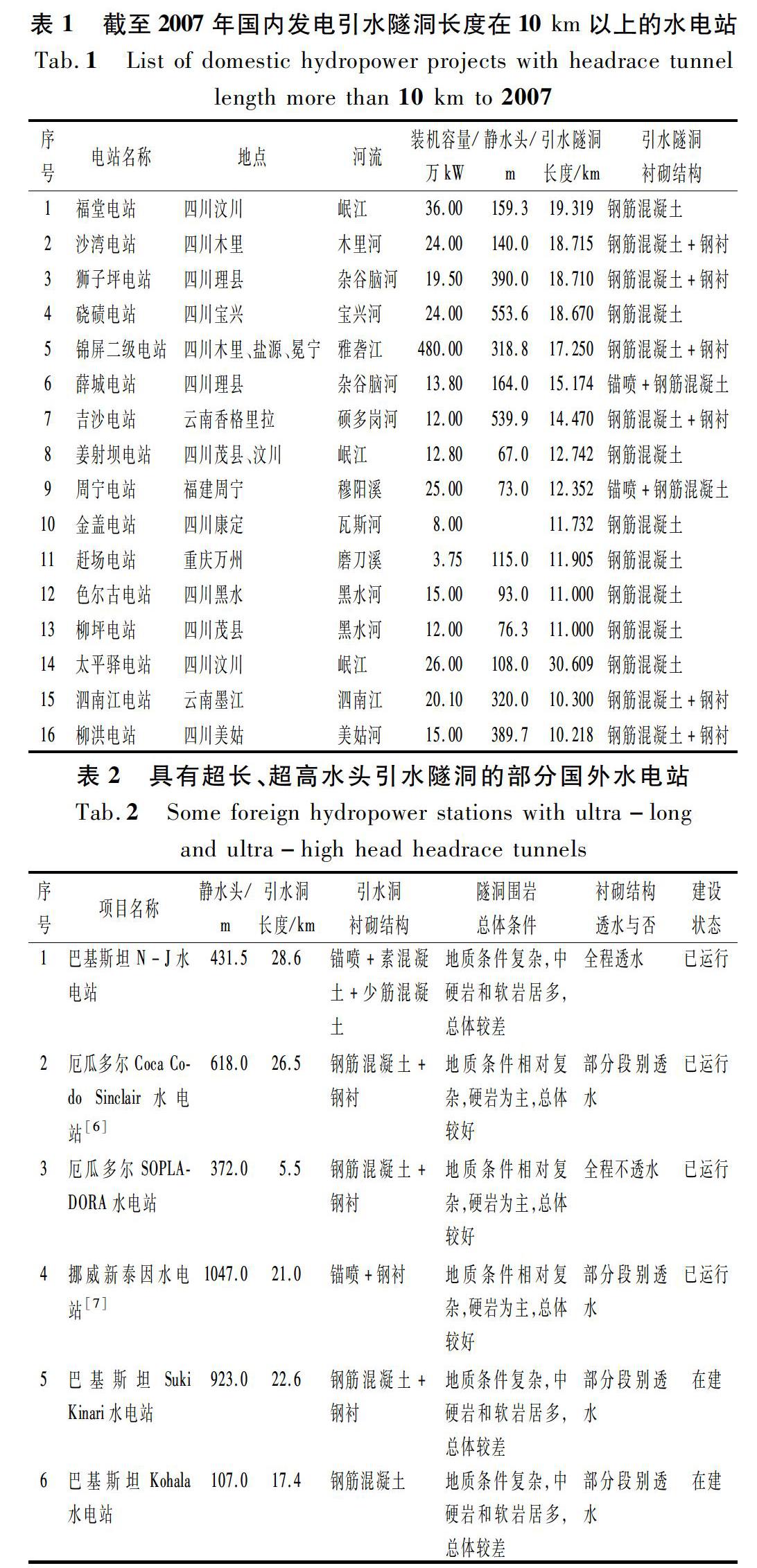

由于水工隧洞設計規范[1,4]的導引作用,國內水電工程的水工隧洞多采用鋼筋混凝土襯砌+鋼襯等非透水襯砌結構,設計較為保守,也導致工程造價高昂。而N-J水電站的引水隧洞所體現的設計理念,與國內水工設計規范存在太多不符或者差異,這導致了在國內水電工程中引水隧洞與N-J水電站類似的幾乎沒有。截至2007年,國內發電引水隧洞長度在10 km以上的水電站參見表1[5]。

位于復雜地質條件下的超長、超高水頭的過水隧洞幾乎全程采用透水襯砌形式的水電站(相關參數能達到N-J水電站同等規模),在國外水電站中也是屈指可數。部分相關的水電站可參見表2。

在水電站發電機組進行有水調試前,需先對隧洞進行充水[4]。對這類高水頭透水襯砌超長水工隧洞進行充排水,若無合理的充水方案,則可能導致引水隧洞在充水過程中出現災難性的損害,危及整個水電站。對于超長、超高水頭的水工隧洞充水,目前國內外尚無成熟的標準流程或者規范,而是根據運行要求,結合自然條件、建筑物設計條件及試驗研究資料等,制定水工隧洞運行規定[4]。N-J水電站隧洞成功安全的充排水將是世界水電工程中極為重要的案例。

1 工程概況

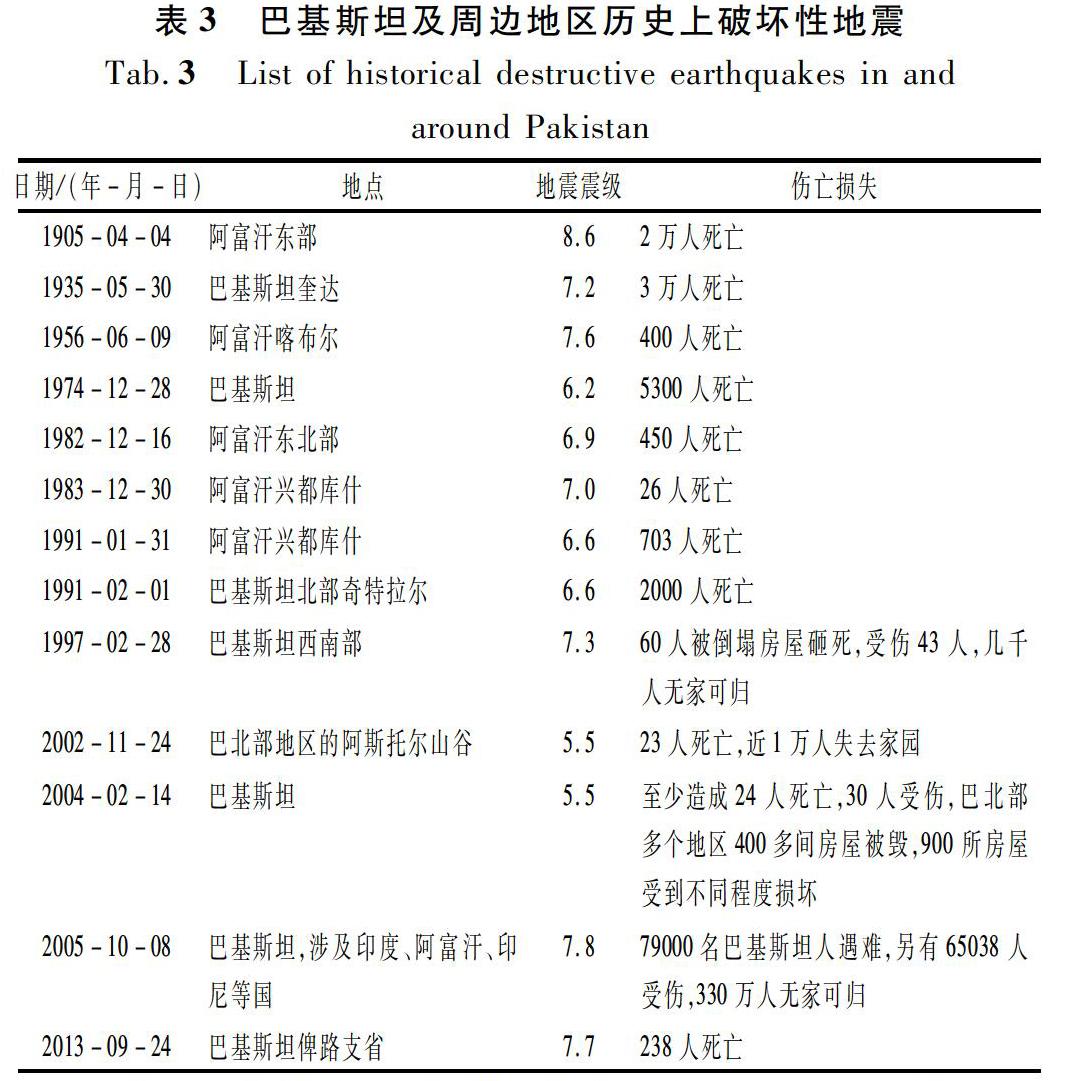

N-J水電站處于喜馬拉雅山脈西北部,工程區存在新生山脈的主邊界斷裂帶,是世界有名的地震活躍區域(見表3),地質條件復雜。引水隧洞和尾水隧洞圍巖主要由砂巖、粉砂巖、泥巖、頁巖等構成,且互層情況突出,節理、裂隙發育,其中以粉砂巖和泥巖構成的Ⅳ類圍巖為主,Ⅲ類圍巖占比較小,泥巖和頁巖還具有明顯的遇水微膨脹的特性。

N-J水電站安裝4臺24.3萬kW的混流式水輪發電機組,設計發電流量為280 m3/s(70 m3/s×4),采用“一洞四機”形式布置,為典型的高水頭透水襯砌超長引水式地下發電廠房電站。

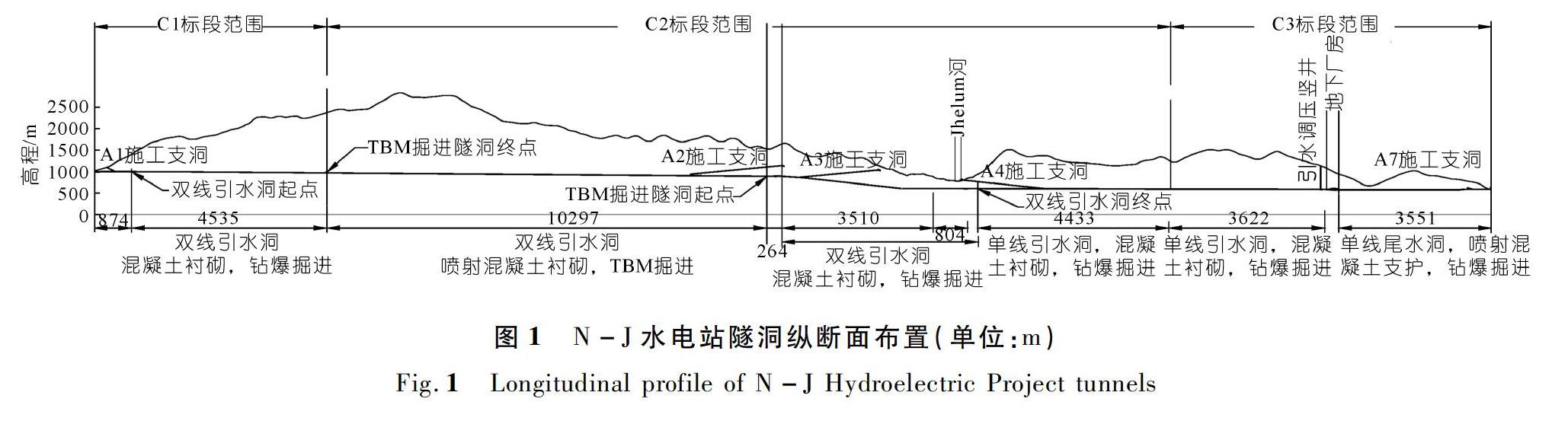

電站隧洞縱斷面布置見圖1,其地下廠房典型橫斷面見圖2。

引水隧洞的一頭一尾為單線洞,中間為雙線洞,平均過水斷面面積約為72 m2,進水口設計發電水位高程1 015 m,地下廠房水輪機安裝高程583.5 m,其靜水頭達431.5 m。引水隧洞從進水口至水輪機的線形長度約28.6 km。圖1中C1標段往下游到A3支洞之間是一段約10 km長的采用噴射混凝土做永久支護結構的引水隧洞,它連接了上下游的混凝土襯砌段。襯砌段采用素混凝土、少筋鋼筋混凝土進行襯砌,混凝土厚度不小于35 cm[8]。對于下穿Jhelum河的引水隧洞段,考慮其不足200 m厚的上覆蓋層,因而采用了鋼襯。在素混凝土、少筋鋼筋混凝土襯砌的引水隧洞段設置了系統性排水孔,排水孔鉆透襯砌混凝土和初期支護的噴射混凝土圈后進入了圍巖。各襯砌節段之間只設施工縫(縱向鋼筋穿過施工縫面),不設結構縫,且不設置止水。穿Jhelum河鋼襯段也設置了系統性排水孔,但在鋼襯上加設了不銹鋼單向閥。

尾水隧洞全程為單線洞,全長約3.55 km,除了兩段(一段240 m,另一段25 m)存在明顯山體水內滲的情況而采用鋼筋混凝土進行襯砌外,其余段別全部采用“20 cm厚的噴射混凝土邊頂拱+30 cm厚的素混凝土仰拱”作為永久支護結構。噴護區設置了鋼筋網片和系統

錨桿。尾水隧洞設計過流斷面面積分別為89,94 m2和108 m2(為主)。尾水出口的尾水堰頂高程593 m(受混流式水輪發電機的尾水吸出高度的限制)。

整個引水隧洞容積約252萬m3,尾水隧洞容積約53萬m3。其整體設計基本遵循美國工程手冊[9]。

2 隧洞充水目的及檢驗內容

(1) 檢驗隧洞安全穩定性及是否滿足設計要求。

(2) 檢驗地下廠房上游側引水岔管段區域防滲工程效果。

(3) 檢驗地下廠房泄壓、排水系統是否滿足實際工況要求。

(4) 檢驗主進水球閥、引水隧洞沖砂系統、尾水隧洞閘門系統等滲流情況。

(5) 檢驗A3、A4、A4a、A5、A6、A8等施工支洞及旁通隧洞的封堵混凝土塞的滲流情況和金屬閘門的密閉性。

(6) 檢驗隧洞充水后洞外地表滲漏情況以及可能引發的不利地質效應。

(7) 為機組有水調試做準備。

3 隧洞充水方案概要

(1) 先進行尾水隧洞充水,再進行引水隧洞充水,然后進行機組充水。

(2) 尾水隧洞連續性充水至593 m高程(尾水隧洞滿水狀態)。由于引水隧洞與尾水隧洞是連通的,引水隧洞的水位也將達到593 m,該高程也是引水隧洞充水的洞內水位起始高程。

(3) 引水隧洞充水主要采用水庫蓄水,通過調整首部進水口的閘門提起開度來控制充水速度。由于不同洞段的隧洞傾斜度不同,需要根據隧洞內水位變化及時調節進水口閘門的開度。

(4) 高水頭隧洞需要嚴格控制充水速率[4]。引水隧洞充水時要同時控制:① 泄入隧洞的流量,一般按2.5 m3/s控制,可在0.5~7.0 m3/s之間變化;② 隧洞內水流速度限定在6.0 m/s左右;③ 洞內水位上升速度不超過1.5~2.5 m/h。

(5) 高水頭隧洞充水需要分水頭段逐級進行[4]。引水隧洞充水過程中洞內水位每上升100 m左右,將維持該水位暫停一段時間,暫停時間不能少于24 h,暫停時間的期望值為5~7 d。由于一部分水會透過隧洞支護圈而補給周圍山體,在充水暫停期間,隧洞內水位會降低,需適當往隧洞內充水,以保持隧洞內水位維持在一個相對穩定的位置。

(6) 隧洞內水位通過安裝在主進水球閥上游壓力鋼管上的壓力計進行監測。在隧洞排沙管道系統的球閥上游也安裝了壓力計,可輔助監測隧洞內水壓。

4 隧洞充水初設方案

4.1 尾水隧洞充水初設方案

(1) 方案1。在尾水隧洞出口設置臨時抽水泵站,從洞外的Jhelum河向尾水隧洞抽水至593 m高程,中途不停歇。可根據不同工期要求設置相應抽水能力的泵站,充水持續時間可以主動調控,但需要新建臨時抽水泵站,會產生額外的費用。

(2) 方案2。利用滲入超長引水隧洞的水,通過隧洞排沙管道系統轉移至尾水隧洞,注水至593 m高程,中途不停歇。充水持續時間受限于引水隧洞的滲水量,消耗工期較長,不能主動調控,但無需新建臨時抽水泵站,不會因此產生額外的費用。隧洞排沙管道系統的閥門控制段管道內徑為500 mm,上游管道內徑為800 mm,下游管道內徑為1 540 mm。

(3) 方案3。即將方案1與方案2結合使用,充水持續時間最短,且可以主動調控。

4.2 引水隧洞充水初設方案

引水隧洞充水過程中考慮暫停是為了讓隧洞周圍的山體緩慢而平順地受水至飽和,以避免可能引發的不利地質效應,也是為了控制隧洞的內水壓力的不利影響。因為過快地充水會導致隧洞的外水壓力來不及平衡其內水壓力,則隧洞的支護圈可能在內水壓力主導且快速遞增的情況下被嚴重拉裂。此外,控制隧洞內的水流速度,還可避免速度過快的水流破壞脆弱的隧洞永久支護結構。

引水隧洞充水初始設計的操控程序見圖3。

出于對計劃工期的壓縮,后期調整了引水隧洞充水的操控程序,見圖4。

5 隧洞充水的實施

5.1 隧洞充水前準備

5.1.1 組織機構、機制建立

(1) 成立相關專業工作組,例如驗收組、監測組、洞外地表巡查組、隧洞充水指揮組、隧洞充水操作組等,明確各工作組職責和各崗位職責。

(2) 建立工作流程、協調機制、信息采集反饋機制、指令發布機制、應急管理機制等。

5.1.2 技術準備

(1) 基于地質資料,假定隧洞周圍山體的滲透率[10-11]kF=5×10-7 m/s。N-J工程的咨詢工程師為美國MWH公司牽頭的國際咨詢工程師聯營體。其中,負責工程土建設計的公司是挪威NORPLAN公司。

(2) 計算并繪制閘門開度與流量關系曲線或者表格[12]。

(3) 明確各類記錄表格形式。

(4) 明確需要采集的信息種類以及記錄的具體內容。

(5) 明確信息反饋的時段、格式和形式。

(6) 制定應急預案。

(7) 充水前的最終檢查驗收,同時對隧洞全程留下影像資料。

5.1.3 安全管理措施

(1) N-J工程戰線長,部位分散,涉及到各類人員多而雜,需按部位、專業等固定負責人。部位或專業負責人全面負責所屬部位的相關專業事務,配合人員也一并固定。負責人每天定時向隧洞充水指揮組匯報固定性信息,另外,公布所有負責人員的無線聯系方式,以便于各方面溝通協調。

(2) 較多作業面位于隧洞內,無線通訊信號無法覆蓋,因此在每個隧洞口設置固定的看管人員,對所有進洞人員登記姓名、進出洞時間,并要求進洞人員簽字確認,對非授權人員不允許進入隧洞。

5.1.4 山體地下水情分析

充水前,隧洞周圍山體的水文地質條件(滲水率、水文地質狀態)已趨于穩定,處于一個穩定的“干燥”構造,其地下水位沿隧洞呈現“水槽”形式,并隨地質條件變化而變化,而“水槽”的軸線與隧洞中心線基本重合,并以類似“雙曲面”的形式無限逼近于自然地下水位。“水槽”的深度可能為40~50D(D為隧洞開挖洞徑,按D=10 m考慮),“水槽”的寬度與山體整體滲透率有關。

隧洞周圍山體被隧洞內充水補給至飽和或者完成補給所需的時間,即引水隧洞充水過程中的暫停時間,也被稱為飽和暫停時間,它隨地質條件和滲透率的變化而變化。預計飽和暫停時間為12 h~7 d不等,以隧洞內的失水量達到平穩狀態為準。

隧洞向周圍山體補水的通道就是系統設置的排水孔、襯砌混凝土裂縫、襯砌節段之間的施工縫等。

5.2 尾水隧洞充水實施

因引水隧洞具備充水條件這一工期目標出現了滯后,導致尾水隧洞充水有足夠的時間,最終尾水隧洞充水的實際操作不同于前述3種方案。

引水隧洞所在山體的地下水滲入引水隧洞后,一路下泄,并通過設置在地下廠房的隧洞排沙管道系統轉移至尾水隧洞,以該方式將尾水隧洞充水至585 m高程,保持該水位共持續了約3周時間,并利用該持續期進行了尾水閘門(即閥帽門)的密閉性試驗。

在該持續期內,上游來自于引水隧洞的滲水并未停止注入尾水隧洞。為了保持尾水隧洞水位維持在585 m高程,啟用了尾水隧洞的永久排水泵站,將一部分水排出至下游的Jhelum河。

直到引水隧洞具備充水條件之后,直接開始利用水庫蓄水進行尾水隧洞和引水隧洞充水。即尾水隧洞585~593 m高程之間的充水為引水隧洞滲水和水庫蓄水共同作用完成。相應地,尾水隧洞的永久排水泵站也無需繼續排水作業。

尾水隧洞實際充水形成了圖5所示的水位曲線,這也導致了引水隧洞充水操控程序的變更。在不啟動排水系統的情況下,尾水隧洞出口的尾水堰限制了尾水隧洞的水位不低于593 m。若超過,尾水隧洞內的水將漫過尾水堰溢出自動流入Jhelum河。

5.3 引水隧洞充水實施

如上節所述,引水隧洞充水實際是從尾水隧洞水位在585 m的狀態開始,引水隧洞充水的實際操控如圖6所示。

從圖6可以看出,引水隧洞充水初期沒有遵循隧洞內水位每上100 m維持水位暫停一段時間的控制原則,而且其中一段時間內隧洞內水位上升速度特別地快。

出現上述的充水曲線,是隧洞充水指揮組忽視了以下因素:

① 引水隧洞充水實際是從尾水隧洞水位在585 m的狀態下開始的;

② 圖1中A3支洞到穿Jhelum河段之間的隧洞很陡,其坡度近11%。在同等來水量的情況下,相比其他洞段,該段水位上升速度自然特別地快;

③ 在隧洞充水的飽和暫停時間內,沒有適當往隧洞內充水,未能保持隧洞內的水位維持在一個相對穩定的位置。

也是因為上述第二點,快速上升的水壓力導致主進水球閥的密封水也相應快速升壓,最終導致主進水球閥密封出現了問題。這使得水進入水輪機,再由尾水錐管的進人門流入廠房底層,一度導致廠房底層出現了約10 cm深的積水。

6 遭遇問題分析

6.1 廠房積水

基于第5.3節提及的廠房底層積水,分析認為,在快速遞增的高水壓作用下,壓力管道中的水封以及采用螺栓把合的管道接頭等部位會出現顯著的應力變化,可能導致管道的密封失效。加強重要部位的巡查,并及時再緊螺母,是非常重要的工作。而設計層面和安裝工藝層面應系統性考慮這一類工況。

6.2 隧洞封堵體滲漏

根據國內外工程經驗,在隧洞首次充水期間,隧道封堵區和地下廠房區域會發生漏水現象。針對漏水部位,可能需要采取灌漿處理。

當引水隧洞內水頭達100 m后,A4支洞和A5引水洞的封堵部位均出現了不同程度的漏水。隨著隧洞內水位的上升,漏水量明顯增大。

這兩處封堵體的底板高程分別為599 m和586 m(在設計發電水位狀態下分別承受約416 m和429 m的靜水頭),封堵體長度分別為27 m和32 m,且均設置了后期檢修通道(含鋼制閘門),以便于后期作為引水隧洞檢修的進出通道[12]。

滲流點主要為封堵體的混凝土水平分層縫、封堵體的豎向分段縫、封堵體灌漿廊道的灌漿孔、封堵閘門、封堵體通道的鋼襯灌漿孔等(見圖7)。

6.2.1 土建部分導致的滲漏

在隧洞內水頭還不是非常大時,采用LW水溶性和HK-9105油溶性聚氨酯聯合進行了應急堵漏灌漿,較突出的滲漏點處理效果明顯[7]。灌漿至滴水不漏的狀態是不實際的。

較早進行應急灌漿的主要考慮是,往后不斷增大的水頭可能導致最后滲漏無法控制。

隨著水壓的不斷上升,一處滲漏點最后形成一股噴射流,如圖8所示。但隨著時間的推移,在沒有做灌漿處理的情況(洞內水頭幾乎無變化),噴射流消失,最后幾乎不再滲漏。分析認為,發電水流攜帶的懸移質進入了該噴射流的路徑,最終堵塞了滲漏通道。這也可以解釋,隨著時間的推移,其他的滲漏點也存在滲漏變小的情況。

6.2.2 金屬結構部分導致的滲漏

封堵閘門滲漏主要是因閘門止水的缺陷所致。其一,采用寬度僅40 mm的平面橡膠止水壓緊止水,設計的可壓緊量為5 mm,且其硬度沒能達到通常要求的70~80 硬度值;其二,采用螺栓完全貫穿該止水的方式將止水固定在門體上。

另外,封堵體通道的鋼襯灌漿孔滲漏是由于封孔焊存在砂眼所致,對其加幫鋼板作補焊處理。

6.3 隧洞封堵體混凝土水平分層

基于第6.2節的應急灌漿,對于預留灌漿廊道的封堵體,在設計其水平分層時應避免灌漿廊道底面和頂面部位出現薄層。否則,在進行應急灌漿時,混凝土薄層結構可能無法抵御灌漿高壓。

6.4 高水壓下遠距離繞滲

A4支洞全長約2 080 m,其平面布置如圖9所示。

當引水隧洞內水位充至大概731 m時,在A4支洞內距離洞口約1 470 m的一個隧洞壁龕的側墻上,突然出現了幾處較大的漏水點,每一個滲漏點都像完全打開的自來水管。漏水點的高程約為650 m,到引水隧洞的最近點(其樁號約D5+1 163,仰拱面高程約為599 m)的平面投影距離約為103 m,到A4支洞封堵部位的平面投影距離約528 m。

同其他支洞一樣,A4支洞僅采用了錨噴支護,且為靜水淹沒隧洞(A4支洞口底板高程為801 m。經過后期長期的觀察,A4支洞內的水只上升到了洞口附近,未能溢出洞口)。鑒于此,針對該漏水情況,僅采取了鉆孔引流和局部灌漿等簡單處理措施。

7 隧洞排空和隧洞后續充水

7.1 隧洞排空的危險性

較隧洞充水而言,在隧洞排空過程中,隧洞面臨更大的危險性,主要有以下因素。

(1) 局部永久支護結構可能出現了較為明顯的磨蝕,特別是采用噴射混凝土作為永久支護的洞段。

(2) 雖然隧洞采用了透水襯砌形式,但在高水壓作業下,仍然可能有一部分永久支護結構被強大的高壓內水撐破、拉裂。采用非預應力混凝土或鋼筋混凝土襯砌的有壓隧洞,當內壓水頭超過100 m時,襯砌就可能因內壓作用而開裂;當內壓水頭超過300 m時,即使圍巖的模量大于混凝土模量,襯砌仍然會因為內水壓力開裂而導致高壓內水外滲[13-14]。這一點也體現在水工隧洞設計規范中,即混凝土襯砌按透水限裂要求設計[1,4]。

(3) 在滿水狀態時,隧洞內外水壓處于平衡狀態。當隧洞排空,內水壓力快速消失,但外水壓力依然存在,其降壓明顯滯后于內水壓降。另外,這種情況還會導致外水內滲的滲流反沖刷已經穩定在裂隙中的充填物,破壞隧洞圍巖穩定。這種外壓對隧洞可能是毀滅性的。

(4) 在隧洞充水后,圍巖中遇水變性的泥巖會顯著膨脹,這可能導致隧洞永久支護圈破裂;同時,泥巖自身失去大部分強度。當隧洞排空,破裂的支護圈和低強的圍巖可能無法應對外水壓力作用。

關于隧洞排空的危險性,國內抽水蓄能電站的充排水經驗比較有說服力[15-16]。因此,隧洞排空時,嚴格壓低排水速度是極為重要的事情。

7.2 隧洞排空期間的配套工作

在引水隧洞排空期間,隧洞集石坑清理、封堵閘門止水檢修、隧洞排沙管道系統檢修、隧洞襯砌和支護結構檢修等需要合理及時進行。

在引水隧洞排空期間,對已發現的滲漏部位有必要進行最終灌漿。

7.3 尾水隧洞排水

為了解決3號機組的閥帽門的舌瓣門漏水問題,在利用主進水球閥擋水的情況下,實施了尾水排空(引水隧洞保持滿水狀態)。閥帽門接尾水肘管鋼襯,位于廠房下游墻內,至機組中軸線的距離為17.325 m。

因尾水隧洞也同引水隧洞一樣,為“四機一洞”布置,一旦實施尾水排空,則4臺機組必須全部停機。因此,尾水首次排空工作選擇在2019年1月份進行,為Neelum河的枯水期。截至此時,尾水隧洞正好充水了約1 a時間。

尾水排空主要利用尾水隧洞最低點的固定排水泵站進行排水,而移動式排水車作為輔助排水設施經A7施工支洞進入隧洞內進行排水。

固定排水泵站的結構形式為開敞式鋼筋混凝土水池結構,泵站池頂高程為570 m,泵站內布置了4臺額定揚程為31.3 m、單臺額定排水能力為440.6 m3/h的污水泵,正常運行狀態為3用1備。水泵吸水高程為567.7 m,泵站出水管出口高程為593.2 m。

移動排水車動力為柴油發動機,整車尺寸(長×寬×高)為9.5 m×2.5 m×3.8 m,自備發電機和照明,其額定排水能力為1 500 m3/h,額定揚程為55.6 m。主泵車為輪式柴油動力箱式卡車,子泵車為橡膠履帶行走機構。移動排水車工作時,子泵車與主泵車通過高壓軟管相連,最遠可間隔60.0 m。

固定排水泵站的4臺潛水泵幾乎是一直保持每天24 h地連續不間斷抽水,直至固定排水泵站全部露出水面,即約11 d后開始讓各水泵進行輪換間歇。由于設計工況的限制,移動排水車需要隨著隧洞內水位的不斷降低而不斷拆接排水管道,其排水效率并不高。整個排水過程持續了15 d。

尾水排空后,在進行閥帽門檢修的同時,也對尾水隧洞、尾水調壓洞進行了一定的維護:一方面是隧洞清理;另一方面是隧洞支護圈的修復。尾水隧洞、尾水調壓洞的支護圈出現了一定的破壞。具體破壞的部位多是位于隧洞泥巖段的仰拱拱腳至隧洞側墻腰線之間的邊墻,拱頂也存在一定數量的破壞,但其數量相對較少。具體破壞的形式主要有噴射混凝土大面積不規則網狀裂縫、噴射混凝土開裂、噴射混凝土層間起殼或脫落等,個別相對較嚴重的部位出現了鋼筋網片被拉斷、錨桿頭露出、圍巖出露、噴射混凝土出現較長的開裂、局部噴射混凝土剝落等。工程師指令,針對其認為較為嚴重的局部做剝離和補噴鋼纖維噴射混凝土的處理。對此,本文持保留態度。

本文分析導致隧洞支護圈破壞的主要原因為:隧洞經歷了一個較長的開挖支護期,形成了一個穩定的“干燥”構造。當隧洞充水后,圍巖重新吸水飽和。特別是泥巖,吸水后微膨脹,作用給隧洞支護圈。而脆弱的噴射混凝土無法抵御圍巖的膨脹力而被破壞。

從啟動尾水排空至尾水隧洞重新充水,歷時共計約26 d。重新充水采用1號機組的引水隧洞排沙管道系統進行,又歷時約3 d,尾水被充至593 m高程,達到發電的正常工況。

7.4 引水隧洞排空原則

N-J水電站引水隧洞超長,隧洞圍巖中頁巖、泥巖以及軟弱砂巖類的洞段較多,且全程采用了無筋或少筋的襯砌結構,一旦進行引水隧洞排水放空作業,必將需要花費較長時間。例如,排空時間、排空后的隧洞巡檢時間、對隧洞的缺陷進行的修復時間、再次充水的時間等。對隧洞進行頻繁地排空、再充水等,也不利于隧洞的安全穩定以及電站的經濟收益。鑒于上述主要原因,電站設計者制定了N-J水電站引水隧洞排空原則。

在隧洞首次充水成功后的20 a內,不建議排空隧洞。但對于嚴重的漏水事故,排空隧洞有利于大規模修復作業。

為保證隧洞襯砌和支護結構能夠承受隧洞外水壓力作用,隧洞應盡量不要排空。若進行隧洞排空,洞內水位下降速度應不得大于2 m/h[17](國內的水工隧洞設計規范明確,鋼筋混凝土隧洞放空速度控制在2~4 m/h[4,12])。排空初期可使用一臺機組來進行排空。

在隧洞排空期間,認真監測位于穿Jhelum河段鋼襯的內外水壓(安裝有壓強計),保證鋼襯所承受的內外水壓差值在3 MPa以內。

7.5 引水隧洞排空流程

基于第7.4節的排空原則,電站設計者還制定了詳細的隧洞排空流程。

當機組被允許用作隧洞排空使用時,隧洞排空順序可按下述進行。

(1) 從運行水位降至975 m的過程,最多使用3臺機組滿負荷運轉進行排水,約持續2 h。

(2) 水位從975 m降到935 m的過程,使用單臺機組從滿負荷漸變至空轉進行排水,約持續6 h。

(3) 水位從935 m降到605 m的過程,使用單臺機組空轉進行排水,約持續20 h。

(4) 水位從605 m降到593 m的過程,使用隧洞排沙管道系統排水。在相應水壓下,排水流量約為1 m3/s,約持續7 d。若想減少該過程的縮排水時間,可用一臺機組采用被制動或空轉的狀態進行配合。

(5) 水位從593 m降到585 m的過程,必須使用尾水隧洞排水系統進行排水。

當機組不能用于隧洞排空使用時,隧洞排空只能使用隧洞排沙管道系統進行排水。這樣,隧洞排空的持續時間將非常長,且管道系統中的針閥將遭受額外的磨耗。

7.6 引水隧洞后續充水

在引水隧洞首次充水及排空完成后,隧洞后續充水程序應與首次充水保持一致,但對充水速度有所放緩,其關鍵點如下。

(1) 飽和暫停步驟可以不再需要(相比隧洞開挖支護的施工時長,隧洞排空到隧洞再充水的時間是較短的,這個時長不會導致隧洞圍巖嚴重脫水而形成“干燥”構造)。

(2) 引水隧洞充水的洞內水位上升速度可按5~10 m/h控制[12,18]。

(3) 坡度較陡的洞段,很容易產生較高的水流速度。為了防止較高水流速度對隧洞仰拱面的不利影響,充水流量限制在7 m3/s是必要的。

8 結 語

(1) 整個充水過程中應增加廠房區域地下水監測頻率,及時對廠房區域地下水監測數據進行分析總結,并作為隧洞充水過程調控的重要參考。

(2) 隧洞各封堵部位,特別是高水壓部位,是重點監控部位。對于出現的滲漏水,應具體分析,并及時決定是否進行灌漿彌補。

(3) 各施工支洞的封堵混凝土塞的水平施工縫需要格外注意施工縫面的處理質量,否則極可能成為后期的滲漏通道。

(4) 當施工支洞的封堵混凝土塞存在永久交通廊道時,應特別注意,交通廊道頂面的第一個分層厚度不能過小。若過小,隧洞內高壓水可能滲入混凝土塞的水平施工縫,并擊穿這個小分層;或者在后期處理混凝土塞滲漏而進行彌補灌漿時不能加壓。

(5) 隨著時間的推移,隧洞內渾濁的水可能修復一些混凝土裂縫,即使是在高壓部位。

(6) 由于水環境變化會導致隧洞圍巖的膨脹與收縮,其產生的作用力是巨大的,會對隧洞的支護圈產生不同程度的破壞,特別是拱腳等應力較為突出的區域。

參考文獻:

[1] 中華人民共和國發改委.水工隧洞設計規范:DL/T 5195-2004[S].北京:中國電力出版社,2004.

[2] 中華人民共和國交通運輸部.公路隧道設計細則:JTG/T D70-2010[S].北京:人民交通出版社,2010.

[3] 鐵道第二勘察設計院.鐵路隧道設計規范:TB 10003-2005[S].北京:中國鐵道出版社,2005.

[4] 中華人民共和國水利部.水工隧洞設計規范:SL 279-2016[S].北京:中國水利水電出版社,2016.

[5] 吳蓂高.我國發電引水隧洞長度在10 km以上的水電站[J].水利水電科技進展,2007,27(2):5-7.

[6] 謝遵黨.厄瓜多爾辛克雷水電站壓力管道充水試驗[J].云南水利發電,2018,34(2):31-36.

[7] 挪威隧洞協會.創世界紀錄的新泰因電站:無襯砌引水隧洞上1030m的高水頭[J].大壩與安全,2018(5):31-34.

[8] 蘇凱,伍鶴皋,韓前龍.高壓透水隧洞工作機理探討[J].水利水電技術,2005,36(6):61-64.

[9] TUNNELS AND SHAFTS IN ROCK:EM 1110-2-2901[S].U.S.:U.S.Army Corps of Engineer,1997.

[10] 杜小凱,任青文,陳偉.有壓引水隧洞內水外滲作用研究[J].四川大學學報(工程科學版),2008,40(5):45-56.

[11] 蔣中明,馮樹榮,傅勝,等.某水工隧洞裂隙巖體高水頭作用下的滲透性試驗研究[J].巖土力學,2010,31(3):673-676.

[12] 李煒.水力計算手冊[M].2版.北京:中國水利水電出版社,2006.

[13] 崔皓東,朱岳明,張家發,等.深埋洞室群圍巖滲流場分析及滲控效果初步評價[J].長江科學院院報,2009,26(10):71-75.

[14] 候靖.天荒坪抽水蓄能電站高壓隧洞充水試驗實測資料分析[J].水利水電科技進展,2009,29(2):27-31.

[15] 葉翼昇.廣蓄電站水工高壓隧洞設計施工的若干問題[J].水力發電學報,1998(2):38-49.

[16] 王增武,仲啟波,劉占海.仙游抽水蓄能電站1號引水隧洞充排水試驗[C]∥抽水蓄能電站工程建設文集,成都,2013:350-357.

[17] BENSON R P.Design of lined and unlined pressure tunnels[J].Tunneling and Underground Space Technology,1989,4(2):155-170.

(編輯:胡旭東)