基于結構應力和Eurocode 3標準的非熔透焊縫靜力強度評估方法

聶春戈 魏宏迪 管明珠 李博

摘要:針對Eurocode 3標準提供的角焊縫計算公式難以直接用于工程結構中非熔透焊縫靜力強度評估的問題,分析網(wǎng)格不敏感結構應力法中結構應力的3個膜應力分量與Eurocode 3標準中的3個焊縫應力,發(fā)現(xiàn)兩者高度一致。基于此,提出基于結構應力的非熔透焊縫靜力強度評估方法,并對馱背運輸車油缸支座關鍵焊縫的薄弱截面進行結構應力計算,結果表明:焊縫長度方向的應力分布復雜;以焊縫最大組合應力接近許用應力為判據(jù)估算得到導向輪的極限載荷約為30 t。研究結果可為準確評估焊接接頭的安全性提供理論依據(jù)。

關鍵詞:

非熔透焊縫; 結構應力; 靜力強度; 焊接接頭; 承載力

中圖分類號:TG407; TP391.92

文獻標志碼:B

Static strength evaluation method for non-penetration weld

based on structural stress and Eurocode 3 standard

NIE Chunge, WEI Hongdi, GUAN Mingzhu, LI Bo

(School of Locomotive & Rolling Stock Engineering, Dalian Jiaotong University, Dalian 116028, Liaoning, China)

Abstract:

As to the issue that the calculation formulas of the fillet weld provided by Eurocode 3 standard are difficult to be directly used to evaluate the static strength of non-penetration welds in engineering structures, the three membrane stress components of the structural stress in the mesh insensitive structural stress method and the three weld stresses in the Eurocode 3 standard are analyzed, and it is found that they are highly consistent. Based on this finding, the static strength evaluationmethod for non-penetration welds based on the structural stress is proposed, and the structural stresson the weak section of the oil cylinder support key welds of the piggyback transport vehicle is calculated. The results show that the stress distribution in the weld longitudinal direction is complex. Based on the criterion that the weldmaximum combined stress can approach the allowable stress, the ultimate load of the guide wheel is estimated to be about 30 t. The research results can provide a theoretical basis for the accurate evaluation on the safety of welded joints.

Key words:

non-penetration weld; structural stress; static strength; welded joint; bearing capacity

0 引 言

熔透焊接接頭的強度一般能夠接近或達到母材強度,非熔透焊接接頭往往應力狀態(tài)復雜、強度較低。工程設計歷來十分重視結構強度。[1-2]常規(guī)工程結構中存在大量非熔透焊接接頭,如角焊縫接頭、單側對接接頭、厚板接頭等,如果焊縫尺寸不足,那么接頭極限承載能力將遠低于母材,進而影響整體結構的安全性。因此,在接頭設計和結構強度評估時應重點關注非熔透焊縫。

針對非熔透焊接接頭的強度評估,文獻[3]中有簡單的計算公式,而工程中應用更多的是基于接頭尺寸的焊縫強度詳細評估方法,其中比較典型的是Eurocode 3標準[4]中的角焊縫強度評估公式,即

σ2⊥+3(τ2⊥+τ2∥)≤fuβγ

σ⊥≤fuγ

(1)

式中:fu為接頭連接薄弱部分母材的名義拉伸強度;β為與鋼材種類對應的相關因子;γ為分項因數(shù),一般取γ=1.25;σ⊥為焊縫最小截面上的法向應力;τ⊥和τ∥分別為截面上垂直和平行方向的剪切應力。薄弱截面的焊縫應力定義示意見圖1,其中:l為截面長度,K為焊腳寬度,A為焊縫截面面積。

該方法在工程應用中存在2個問題:

(1) 在實際工程結構中,大量接頭的形狀和受力狀態(tài)

非常復雜,焊縫應力難以準確計算。有限元法是計算復雜結構應力的常用方法,但其輸出是節(jié)點應力,與圖1的應力定義不符,因此式(1)不能直接用于焊縫強度評估。

(2) 大量試驗表明,失效的焊縫不一定位于焊縫的最小截面[5-6],因此還需要對其他可能的薄弱截面進行評估。

網(wǎng)格不敏感結構應力法廣泛應用于焊接結構疲勞評估[7-8],為以上2個問題提供良好的解決思路。該方法不僅計算結果穩(wěn)定,而且通過

設置適當?shù)挠邢拊獏?shù)進行建模,可以很方便地計算任何關注截面上與圖1定義一致的焊縫應力,從而利用式(1)對截面強度進行評估。

本文分析網(wǎng)格不敏感結構應力法的基本原理及其與圖1焊縫應力的對應關系,結合Eurocode 3標準對馱背運輸車油缸支座關鍵承載焊縫的可能薄弱截面進行強度評估,同時得到結構的極限載荷,為該標準在復雜工程結構中的應用提供可行的技術路線。

1 焊接接頭關鍵截面的結構應力定義

焊接接頭應力狀態(tài)復雜,具有典型的非線性特征,應力在焊趾位置達到峰值。

焊趾往往是常規(guī)有限元計算的應力奇異位置,計算結果受網(wǎng)格尺寸、單元類型等因素影響很大,常規(guī)強度評估結果的可靠性不高。因此,DONG[7]提出具有網(wǎng)格不敏感性特征的結構應力法。

結構應力法將截面上的局部應力分解為線性應力和高階自平衡應力2部分,并將線性應力稱為結構應力,又將結構應力分解為膜應力和彎曲應力2部分。

典型焊趾截面的應力分布見圖2,

其中:t為板厚;τ(y)為厚度方向的剪切應力;τm為剪切應力的膜應力分量;σ為法向應力,包含膜應力σm和彎曲應力σb等2個分量;t1為裂縫深度。

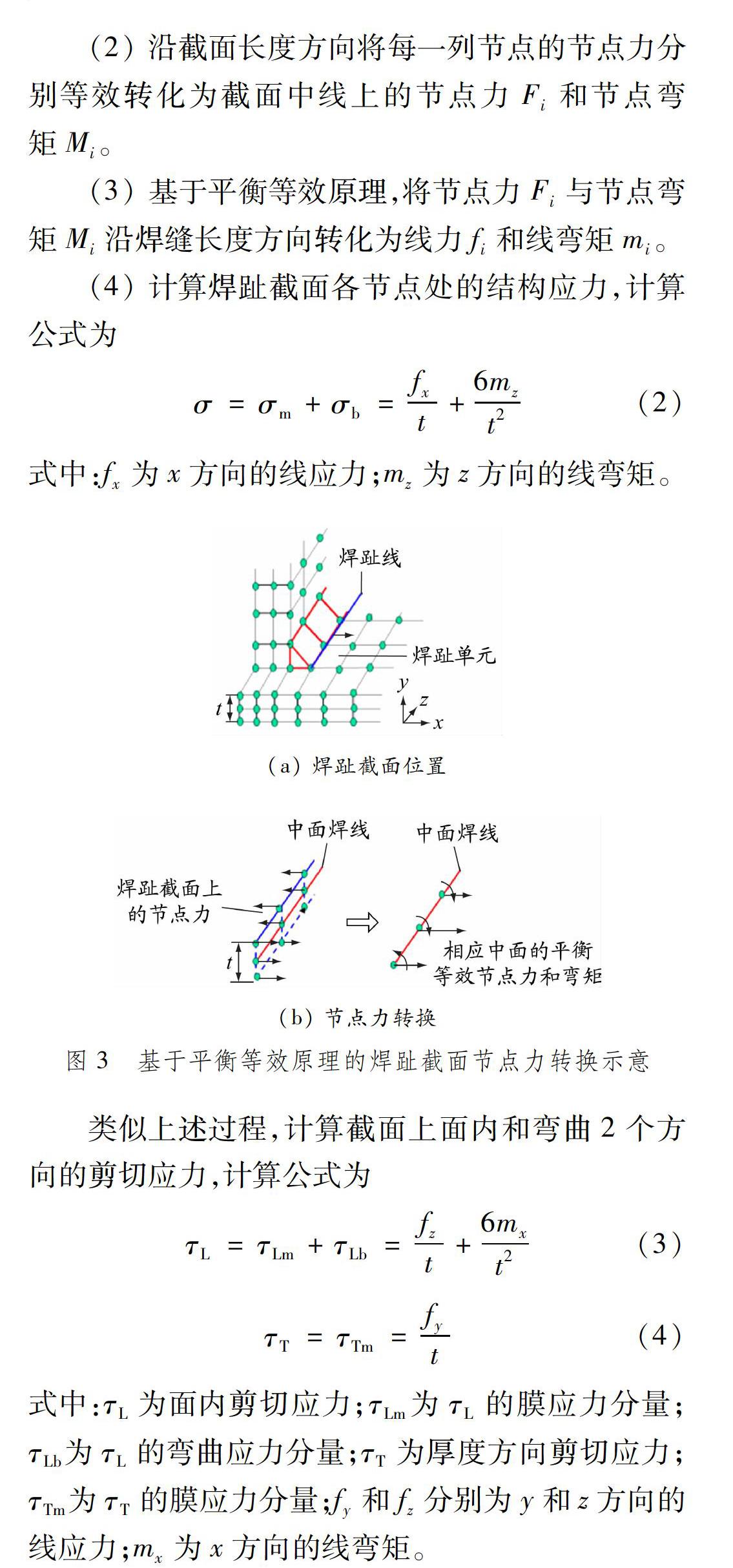

截面的結構應力包含法向應力和2個方向的剪切應力,共3個分量。與常規(guī)有限元法的應力計算不同的是,結構應力法可采用有限元計算結果中的單元節(jié)點力進行計算。以焊趾截面結構應力為例,基于平衡等效原理的焊趾截面節(jié)點力轉換示意見圖3,利用三維實體模型的計算步驟如下。

(1) 提取焊趾截面有限元計算結果的單元節(jié)點力。

(2) 沿截面長度方向將每一列節(jié)點的節(jié)點力分別等效轉化為截面中線上的節(jié)點力Fi和節(jié)點彎矩Mi。

(3) 基于平衡等效原理,將節(jié)點力Fi與節(jié)點彎矩Mi沿焊縫長度方向轉化為線力fi和線彎矩mi。

(4) 計算焊趾截面各節(jié)點處的結構應力,計算公式為

σ=σm+σb=fxt+6mzt2

(2)

式中:fx為x方向的線應力;mz為z方向的線彎矩。

類似上述過程,計算截面上面內和彎曲2個方向的剪切應力,計算公式為

τL=τLm+τLb=fzt+6mxt2 (3)

τT=τTm=fyt (4)

式中:τL為面內剪切應力;τLm為τL的膜應力分量;τLb為τL的彎曲應力分量;τT為厚度方向剪切應力;τTm為τT的膜應力分量;fy和fz分別為y和z方向的線應力;mx為x方向的線彎矩。

大量文獻證明,結構應力具有網(wǎng)格不敏感特性,基于結構應力的主S-N曲線方法已經(jīng)被ASME等多個機構和國際標準采納,并在實際工程中得到廣泛應用。[8-10]需要注意的是,焊接接頭的疲勞評估一般只考慮法向結構應力,剪切應力只有在其數(shù)值較大時才被考慮。[6]對比圖1~3可知,圖1中的焊縫應力實際與結構應力中的膜應力分量定義一致,均代表截面厚度方向的平均應力。因此,只需將3個方向的結構膜應力作為式(1)中的3個焊縫應力,即可進行焊縫的強度評估。

2 馱背運輸車油缸支座焊縫強度分析

2.1 油缸支座幾何結構與受力特點

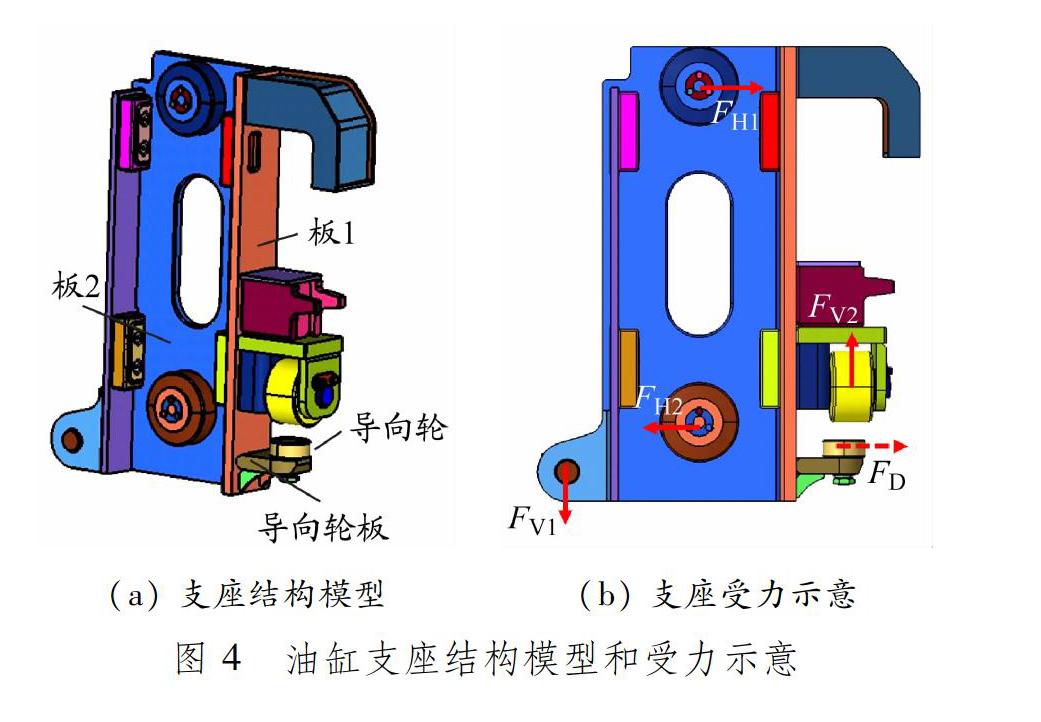

公鐵聯(lián)運馱背運輸車是為運輸公路貨車而設計的鐵路專用車輛[11],其油缸支座是結構中的關鍵承載件之一,材料為耐候鋼Q450NQR1。油缸支座結構模型和受力示意見圖4,其中:FH1和FH2分別為向右和向左的水平力;FV1和FV2分別為向下和向上的垂向力;

FD為導向輪載荷。油缸支座在滑臺上移動時,導向輪起導向作用。在正常條件下,支座結構主要在4個位置受到載荷作用,導向輪沒有明顯受力,即

FD可以忽略不計。然而,由于制造誤差等因素,

在馱背運輸車裝卸過程中,導向輪與導軌之間可能產生巨大的接觸力,導致油缸支座變形,進而受力狀態(tài)惡化。因此,為保證馱背運輸車的運營安全,本文考慮導向輪載荷FD,并通過對結構中關鍵焊縫進行強度分析,估算導向輪載荷的極限值。

2.2 接頭材料性能拉伸試驗

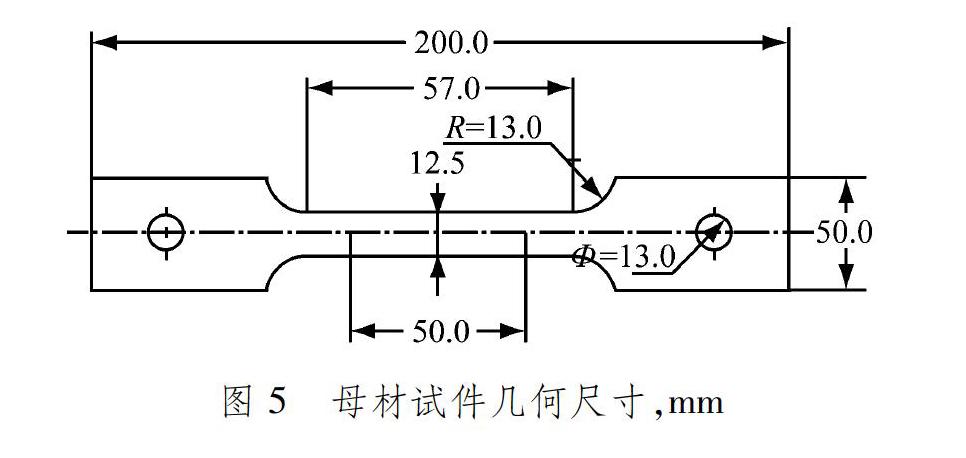

利用式(1)計算焊縫截面的應力,但強度判據(jù)一般采用母材的極限強度。實際工程結構中焊接接頭一般屬于高配型,即焊材強度高于母材強度,因此強度判據(jù)偏保守。為驗證這一點,分別利用母材和焊材金屬試件測定其實際極限強度。母材和焊材試件的幾何尺寸與實物分別見圖5~8。

母材板厚為6.0 mm,母材試件編號為P1~P5,焊材試件編號為B1~B4。

采用拉伸試驗得到母材和焊材金屬試件的極限拉伸強度,見圖9。

由此可知,母材試件平均極限拉伸強度為560 MPa,大于其名義拉伸強度(550 MPa),因此可使用名義拉伸強度進行強度評估。根據(jù)Eurocode 3標準,耐候鋼Q450NQR1材料可取β=1.0,因此式(1)右側的許用應力為440 MPa。焊材金屬試件的平均極限拉伸強度為606 MPa,大于母材試件,因此該焊接接頭是典型的高配接頭。

2.3 關鍵焊縫截面的結構應力計算與強度評估

根據(jù)油缸支座受力狀態(tài)和有限元計算結果可知,圖4中導向輪板與板1、板1與板2之間的焊接接頭(分別稱為接頭1和接頭2)最為關鍵。2個接頭有限元模型和焊縫幾何尺寸見圖10。板2和導向輪板厚度分別為30和40 mm,無法焊透。

為提高計算精度,便于焊縫關鍵截面的結構應力計算,整體結構采用精細的實體單元進行建模,其中焊接接頭的2個板之間只通過焊縫單元連接,見圖11,計算截面均起始于焊根。根據(jù)結構受力特點,可以判斷接頭中較危險的焊縫,對各個截面進行結構應力計算和強度評估。結合圖10中焊縫的幾何尺寸可知,2條焊縫的最小截面都不是截面1,而是在焊縫內部,但是最小截面與截面1的計算面積差別很小,因此為便于研究,采用截面1代替最小截面進行評估。

導向輪載荷是未知的,需要反復試算,直到薄弱截面的組合應力接近或達到許用應力。經(jīng)過多次計算,得到導向輪載荷為30 t時各截面的應力分布,見圖12~15,其中剪切應力為x和y方向剪切應力膜應力分量平方和的根。

最大組合應力出現(xiàn)在焊縫2的截面1上,為403 MPa,已經(jīng)接近根據(jù)Eurocode 3標準計算得到的許用應力(440 MPa),如果再考慮一定的安全系數(shù),可以估算得到導向輪載荷極限值約為30 t。沿焊縫長度方向,應力的分布很不均勻,采用通用公式難以計算得到。在2條焊縫的截面1上,組合應力和法向應力非常接近,表明該截面的強度由法向應力主導;在2條焊縫的截面2上存在較大的剪切應力,考慮到組合應力公式中剪切應力項的因數(shù)為3,可認為該截面的強度由剪切應力主導,應當關注該截面的剪切承載能力。

3 結 論

(1) 網(wǎng)格不敏感結構應力法中結構應力的膜應力分量與Eurocode 3標準中的焊縫應力定義一致,可以用于非熔透焊縫的靜力強度評估。

(2) 焊縫不同截面上的應力狀態(tài)差異很大,有的以法向應力為主,有的以剪切應力為主。同時,在復雜工程結構中,焊縫長度方向的應力分布很不均勻,應當利用數(shù)值方法進行應力計算和強度評估。

(3) 在30 t導向輪載荷作用下,油缸支座的最大焊縫組合應力出現(xiàn)在焊縫2的截面1上,接近于許用應力,因此可以估算得到導向輪載荷的極限值約為30 t。

參考文獻:

[1] 趙磊, 張昭, 王松, 等. 燃油箱吊座焊縫的強度和疲勞有限元分析[J]. 計算機輔助工程, 2015, 24(1): 7-11. DOI: 10.13340/j.cae.2015.01.002.

[2] 薛寧鑫, 程亞軍, 張春玉. 復雜焊接結構焊縫強度評估方法及應用[J]. 大連交通大學學報, 2020, 41(4): 14-18. DOI: 10.13291/j.cnki.djdxac.2020.04.004.

[3] 方洪淵. 焊接結構學[M]. 北京: 機械工業(yè)出版社, 2008: 158.

[4] Eurocode 3: Design of steel structures: Part 1-8: Design of joints: ENV 1993-1-8: 1992[S].

[5] NIE C G, DONG P S. A traction stress based shear strength definition for fillet welds[J]. Journal of Strain Analysis for Engineering Design, 2012, 47(8): 562-575. DOI: 10.1177/0309324712456646.

[6] 聶春戈, 魏鴻亮, 董平沙, 等. 基于結構應力方法的正面角焊縫抗剪強度分析[J]. 焊接學報, 2015, 36(1): 70-74.

[7] DONG P. A robust structural stress method for fatigue analysis of offshore/marine structures[J]. Journal of Offshore Mechanics and Arctic Engineering, 2005, 127(1): 68-74. DOI: 10.1115/1.1854698.

[8] DONG P S, HONG J K, DE JESUS A M P. Analysis of recent fatigue data using structural stress procedure in ASME Div 2 rewrite[J]. Journal of Pressure Vessel Technology, 2007, 129(3): 355-362. DOI: 10.1115/1.2748818.

[9] 兆文忠, 魏鴻亮, 方吉, 等. 基于主S-N曲線法的焊接結構虛擬疲勞試驗理論與應用[J]. 焊接學報, 2014, 35(5): 75-78.

[10] 梁樹林, 聶春戈, 王悅東, 等. 焊縫疲勞壽命預測新方法及其在焊接構架上的應用[J]. 大連交通大學學報, 2010, 31(6): 29-34.

[11] 侯廣慧, 于躍, 阮洪生. 自裝卸式馱背運輸車的液壓系統(tǒng)設計[J]. 機電工程技術, 2020, 49(11): 217-219. DOI: 10.3969/j.issn.1009-9492.2020.11.066.

(編輯 章夢)